المقدمة

مع تطور تقنيات التغليف مثل BGA (Ball Grid Array) و CSP (Chip Scale Package)، يزداد الطلب على كثافة توصيل أعلى في تجميعات لوحات الدوائر المطبوعة (PCB). تؤثر زيادة كثافة الأسلاك في الـ PCB على كل مكوّن من مكونات المادة الأساسية وعملية التصنيع نفسها.

ولتحقيق توصيل عالي الكثافة (HDI) وموثوق، يجب تقليل المسافات بين المكونات، مما يتطلب تباعدًا أدق بين المسارات وثقوبًا مطلية أصغر.

الطرق الثلاث الرئيسية لزيادة كثافة التوصيلات في PCB

بشكل عام، هناك ثلاث طرق رئيسية لزيادة كثافة التوصيلات على لوحة الدائرة المطبوعة:

- تقليل عرض المسار والمسافة بين المسارات.

- إضافة المزيد من الطبقات.

- تقليص حجم الثقوب والوسادات (Pads).

لكل طريقة من هذه الطرق موازنة خاصة بين سهولة التصنيع والتكلفة والأداء. لنستعرضها واحدةً تلو الأخرى.

1. تقليل عرض المسارات والمسافات بينها

الطريقة الأكثر مباشرة لزيادة عدد المسارات في نفس المساحة هي تقليل عرض الخط والمسافة بين الخطوط.

تمكّن تقنية الحفر الدقيق (Fine-Line Etching) من إنتاج مسارات أضيق وتوصيلات أكثر كثافة، لكنها تقلل من هامش الأمان في عملية التصنيع.

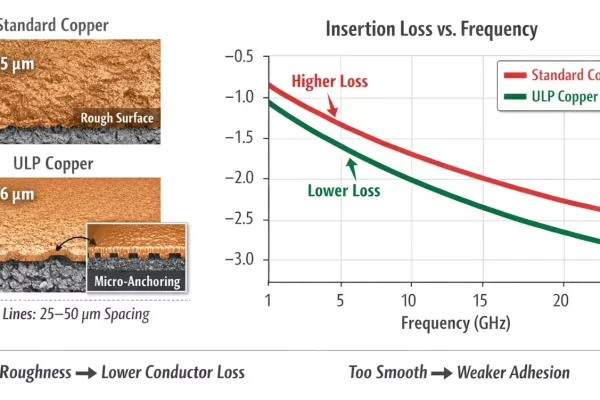

للحفاظ على جودة الحفر، يجب على الشركات المصنعة استخدام رقائق نحاسية منخفضة الخشونة.

فالأسطح الأكثر نعومة تسمح بتحديد الخطوط بدقة، وهو أمر أساسي في تصميمات HDI المتقدمة التي تتطلب خطوطًا بعرض 25 ميكرون أو أقل.

لكن هناك تحدٍ: كلما أصبحت الرقاقة أكثر نعومة، انخفض تماسكها الميكانيكي مع طبقة العازل.

فالخشونة الدقيقة في النحاس تساعد الراتنج على الارتكاز أثناء عملية الضغط الحراري، وتقليل هذه القمم الدقيقة يضعف قوة الالتصاق، مما قد يؤدي إلى الانفصال الطبقي أو ضعف مقاومة التقشير.

المفاضلة الهندسية الكلاسيكية:

| المتطلب | نوع السطح المفضل | التحدي المحتمل |

|---|---|---|

| دقة حفر عالية | سطح ناعم منخفض الخشونة | ضعف الالتصاق |

| قوة التصاق عالية | سطح خشن أكثر | صعوبة في الحفر الدقيق |

بالإضافة إلى ذلك، تؤثر خشونة السطح بشكل مباشر على الأداء الكهربائي في الترددات العالية.

فعند ترددات الجيجاهرتز، تزداد خسائر الموصلات مع زيادة خشونة النحاس بسبب تأثير التيار السطحي (Skin Effect)، حيث يتدفق التيار على السطح الخارجي للموصل. وكلما زادت الخشونة، طال مسار التيار وازدادت الخسائر.

وللتغلب على ذلك، طوّر مصنّعو رقائق النحاس رقائق نحاسية فائقة النعومة (ULP) أو معالجة عكسية السطح (Reverse-Treated Copper).

هذه المواد تجمع بين خشونة منخفضة جدًا لتقليل خسائر الإشارة ومعالجة سطحية نانوية لتحسين الالتصاق، مما يحقق توازنًا بين تكامل الإشارة ودقة الحفر والموثوقية الحرارية.

2. زيادة عدد طبقات PCB

عندما لا تكفي المساحة الأفقية، يكون الحل المنطقي التالي هو إضافة المزيد من الطبقات.

فالبطاقات متعددة الطبقات تسمح بتوصيل الإشارات عموديًا عبر تكديس عدة طبقات نحاسية وعازلة.

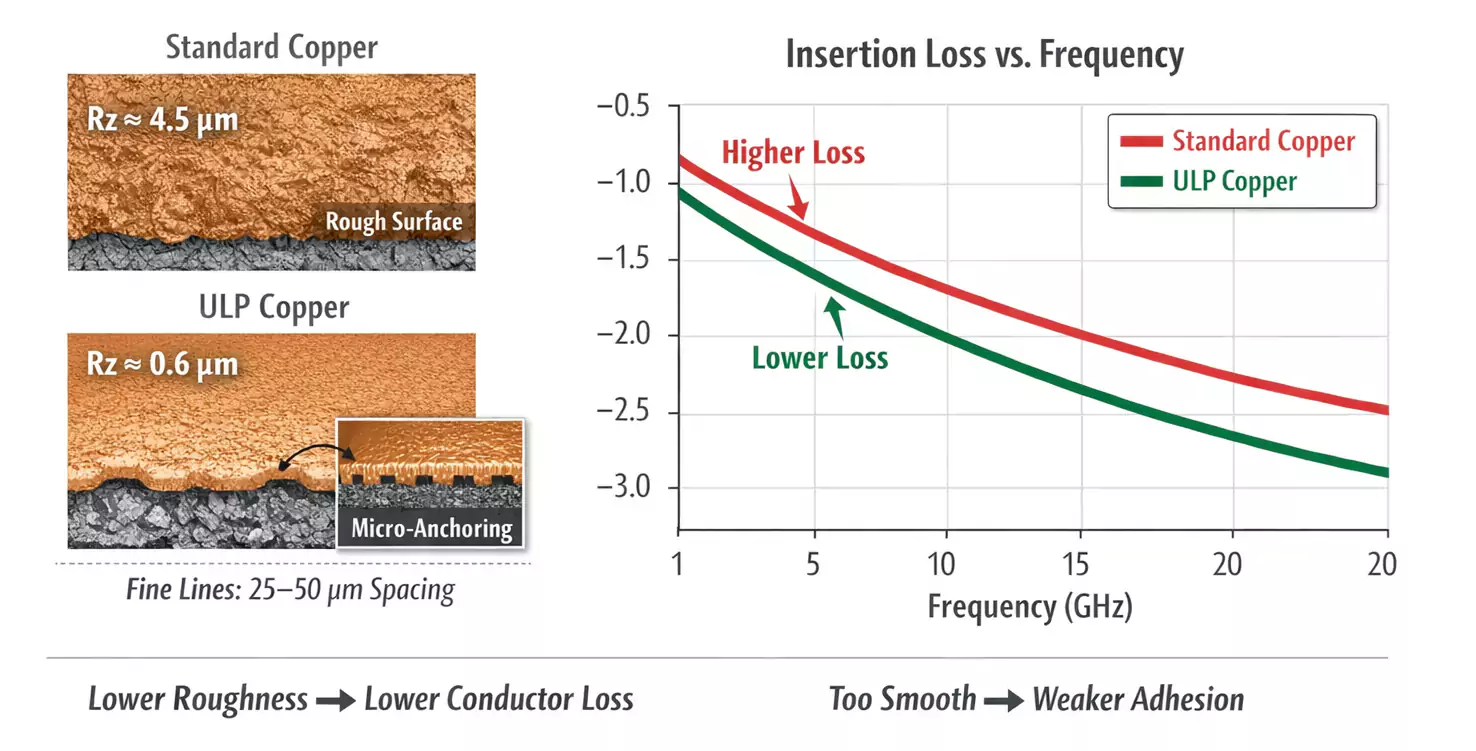

لكن إضافة الطبقات تجعل اللوحة أكثر سمكًا ككل بينما تصبح كل طبقة عازلة أرقّ.

ويؤدي ذلك إلى ظهور تحديات جديدة:

- التحكم في السماكة: العوازل الأرقّ تحتاج إلى دقة أعلى لضمان ثبات المعاوقة والعزل.

- الاستقرار الحراري: اللوحات السميكة تحتفظ بحرارة أكبر أثناء الضغط وإعادة اللحام، لذا يجب أن تتحمل المواد الإجهاد الحراري المتكرر دون تشوه.

- دقة المحاذاة: زيادة الطبقات تعني زيادة خطر انحراف المحاذاة أثناء الضغط. حتى انحراف بمقدار 25 ميكرون قد يسبب دوائر مفتوحة أو قصرًا كهربائيًا.

تعتمد دقة المحاذاة بين الطبقات بشكل كبير على الاستقرار الأبعادي لمواد العزل.

فالمواد الأساسية (Core) والمواد اللاصقة (Prepreg) تتمدد وتنكمش بفعل الحرارة والضغط.

وعند استخدام اللبّ الرقيق (Thin Core) لزيادة عدد الطبقات، تصبح السيطرة على الأبعاد أصعب بكثير.

للحفاظ على جودة المحاذاة، يجب التحكم في:

- ضغط ودرجة حرارة عملية الضغط الحراري.

- اتجاه نسيج الألياف الزجاجية ونسبة الراتنج.

- معامل التمدد الحراري (CTE) للمادة.

في شركة FastTurn PCBs، نستخدم أنظمة ضغط دقيقة ومحاذاة بالأشعة السينية (X-Ray Alignment) لضمان دقة عالية في تصنيع تراكيب HDI متعددة الطبقات.

3. تقليص حجم الثقوب والوسادات (Vias and Pads)

طريقة أخرى فعّالة لزيادة كثافة التوصيل هي تقليل أحجام الثقوب والوسادات.

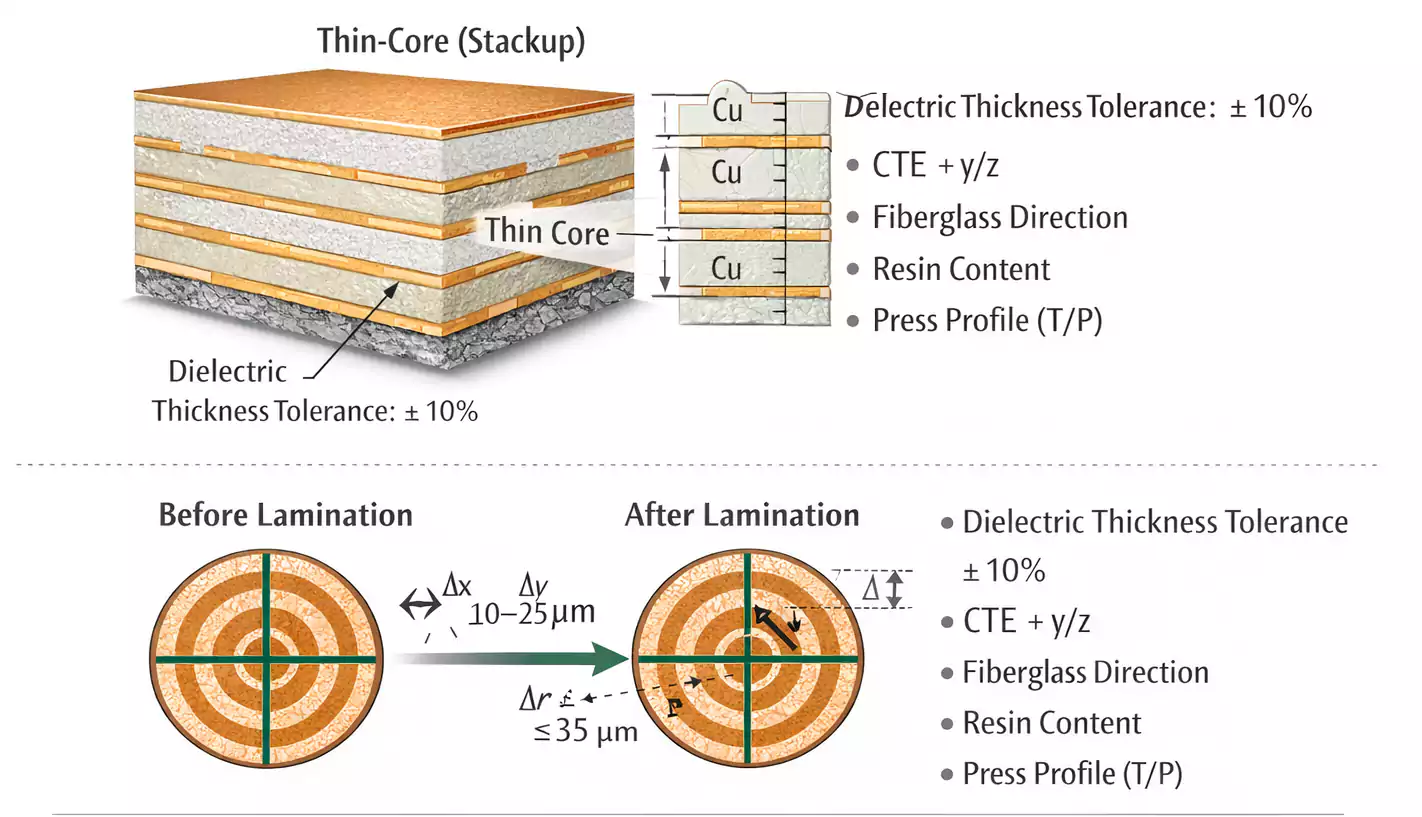

فالثقوب الأصغر توفر مسارات توصيل إضافية بين المكونات والطبقات — وهي الأساس في تقنية HDI.

أهم التقنيات المستخدمة:

- الثقوب الدقيقة بالليزر (Microvias): قطرها عادة بين 75 و100 ميكرون وتربط طبقة أو طبقتين متجاورتين.

- الثقوب المدمجة في الوسادات (Via-in-Pad أو VIPPO): توضع مباشرة أسفل وسادة المكون لتقليل المسافة وتوفير المساحة.

- الضغط المتسلسل (Sequential Lamination): لبناء ثقوب مكدسة أو متدرجة بين الطبقات لتحقيق تراكيب معقدة.

لكن تقليص الثقوب والوسادات يزيد من صعوبة التصنيع.

فكلما صغرت الوسادات، قلّت مساحة الحلقة النحاسية المحيطة (Annular Ring)، مما يتطلب تحكمًا أدق في المحاذاة ومواد أكثر استقرارًا.

أي انحراف بسيط قد يؤدي إلى خروج الحفر عن المركز أو فشل في الاتصال، مما يخفض من العائد الإنتاجي.

تركّز الشركات المنتجة للمواد مثل Isola وPanasonic على خاصية الاستقرار الأبعادي كعنصر رئيسي في المواد المخصصة لتقنية HDI.

فالمواد ذات معامل تمدد حراري منخفض وانكماش راتنج بسيط تساعد على تحسين دقة المحاذاة أثناء الضغط والحفر.

تحقيق التوازن الصحيح

للحصول على نتائج أفضل في الحفر الدقيق، يستخدم المصنعون رقائق نحاسية منخفضة الخشونة.

لكن كلما أصبحت الرقاقة أنعم، ضعفت قوة التصاقها بطبقة العازل.

التحدي هو العثور على الملف السطحي المثالي الذي يحافظ على خشونة منخفضة لأداء عالي التردد والحفر الدقيق، مع الحفاظ على قوة ربط كافية.

ويواصل مصنعو رقائق النحاس تطوير أنواع جديدة تحسن الالتصاق دون زيادة الخشونة.

الخاتمة

تستمر الرغبة في زيادة كثافة الدوائر في إعادة تشكيل صناعة الـ PCB.

ومع تطور تقنيات التغليف وارتفاع ترددات التشغيل، يزداد الطلب على الحفر الدقيق، والتحكم الأبعادي، والمواد منخفضة الفقد.

في FastTurn PCBs، نساعد عملاءنا على مواجهة هذه التحديات من خلال:

- تصميمات متقدمة لتراكيب HDI.

- خيارات نحاس ذات خشونة مضبوطة.

- عمليات ضغط ومحاذاة دقيقة.

- خبرة في تصنيع microvia وvia-in-pad.

سواء كنت تطوّر إلكترونيات مدمجة للمستهلك أو ألواح خوادم عالية السرعة، فإن فهم كيفية الموازنة بين خشونة النحاس وعدد الطبقات وتصميم الثقوب هو المفتاح لتحقيق الأداء والموثوقية معًا.