في الدوائر المطبوعة (PCB)، تؤدّي المواد الموصِّلة دوراً أساسياً في تمرير الإشارات الكهربائية وتوزيع القدرة. تُعدّ رقائق النحاس أكثر الموصلات استخداماً بفضل موصليتها العالية، وسهولة تشغيلها، وموثوقيتها. ومع ازدياد كثافة الدوائر وتصغيرها وارتفاع تردداتها، تتصاعد المتطلبات المفروضة على بنية رقائق النحاس وأدائها ومعالجتها السطحية.

تصنيع وبنية رقائق النحاس المترسَّبة كهربائياً

من بين أنواع رقائق النحاس المختلفة، تُعدّ الرقاقة المترسَّبة كهربائياً (Electro-Deposited Copper Foil, ED) الأكثر شيوعاً في تصنيع الـ PCB.

تبدأ عملية الإنتاج بإذابة المواد الخام النحاسية أو أسلاك النحاس الخردة في محلول حمض الكبريتيك. وبعد التنقية، يُحصَل على إلكتروليت من كبريتات النحاس–حمض الكبريتيك. يُستخدم هذا الإلكتروليت في الطلاء الكهربائي حيث تُرسَّب أيونات النحاس على أسطوانة أسطوانية دوّارة من الستانلس ستيل أو التيتانيوم، لتتكوّن تدريجياً صفيحة مستمرة من رقائق النحاس (انظر الشكل 4.20).

ينتج عن هذه العملية سطحان مميّزان للرقاقة:

- الجانب اللامع: وهو الجانب الملامس للأسطوانة؛ ناعم ولامع.

- الجانب المعتم (الخشن): يتكوّن من تراكب حبيبات النحاس؛ خشن وغير عاكس (انظر الشكل 4.21).

يمكن التحكّم بدقّة في خصائص رقائق الـ ED من خلال ضبط التركيب الكيميائي لمحلول الطلاء، وحالة سطح الأسطوانة، ومعاملات الطلاء الأخرى. ويتيح هذا الضبط تحسين مقاومة الشدّ والاستطالة وخشونة السطح لتلبية تطبيقات PCB مختلفة.

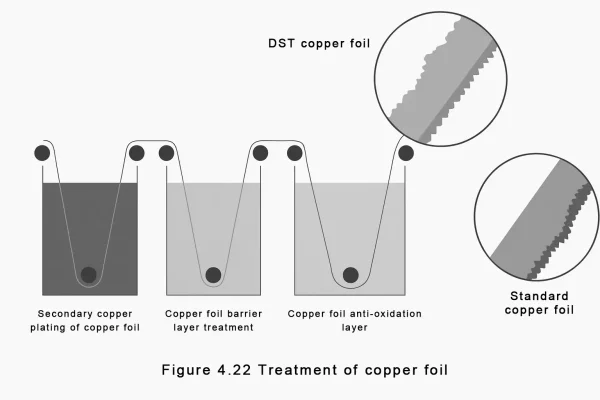

بعد الطلاء الكهربائي، تخضع الرقائق لمعالجات سطحية لتحسين الأداء. فيُطلَى الجانب المعتم بعُقَد (حبيبات) نحاسية لتعزيز الالتصاق مع أنظمة الراتنج، ثم تُضاف طبقاتٌ حاجزة معدنية وطبقاتٌ مضادّة للأكسدة (انظر الشكل 4.22) لضمان الثبات أثناء المعالجة والموثوقية في التخزين طويل الأمد.

درجات رقائق النحاس ومتطلّبات الأداء

في تصنيع الـ PCB، تُستخدم بالدرجة الأولى الدرجة 1 والدرجة 3 من رقائق النحاس.

- رقاقة الدرجة 1: تُستخدم عادةً في الألواح القياسية متعدّدة الطبقات والأحادية الوجه. توفّر مستوياتٍ قياسيةً من المطيلية (الدكتيلية) والالتصاق.

- رقاقة الدرجة 3 (HTE): تُعرف أيضاً بـ HTE – High Temperature Elongation، وصُمّمت للحفاظ على استطالة ممتازة حتى عند درجات حرارة مرتفعة (حتى 180°C).

تُعدّ رقائق HTE الأكثر استخداماً في ركائز الدوائر متعدّدة الطبقات، بفضل أدائها الحراري العالي. ففي أثناء الكبس الحراري وإعادة لحام القصدير، تتعرّض الـ PCB لإجهادات حرارية كبيرة وتمدّد على المحور Z. وتُسهم الاستطالة الفائقة لرقائق HTE في تقليل مخاطر التشقّق، ما يضمن السلامة الميكانيكية والموثوقية طويلة الأمد للألواح متعددة الطبقات.

ومن خلال ضبط معاملات الطلاء الكهربائي يمكن تحسين بُنية الحبوب في رقائق HTE، غير أن هذه التعديلات تؤثّر أيضاً في خصائصها الميكانيكية، لذا لا بدّ من تحقيق توازنٍ أمثل بين مقاومة الشدّ والاستطالة بما يتوافق مع متطلبات التطبيق.

خشونة سطح الرقاقة وتأثيرها

تُعدّ خشونة سطح رقائق النحاس عاملاً حاسماً يؤثّر في جودة تصنيع الـ PCB ككل.

المزايا: السطح الخشن يعزّز الالتصاق بين رقائق النحاس ونظام الراتنج، ما يرفع قوّة التقشير (Peel Strength) للرق laminate.

العيوب: السطوح الخشنة تحتاج إلى أزمنة حفر أطول وتميل إلى إحداث حفر جانبي (Undercutting) أكبر، ما يخفّض دقّة العرض للمسارات ويجعل ضبط المعاوقة أكثر صعوبة.

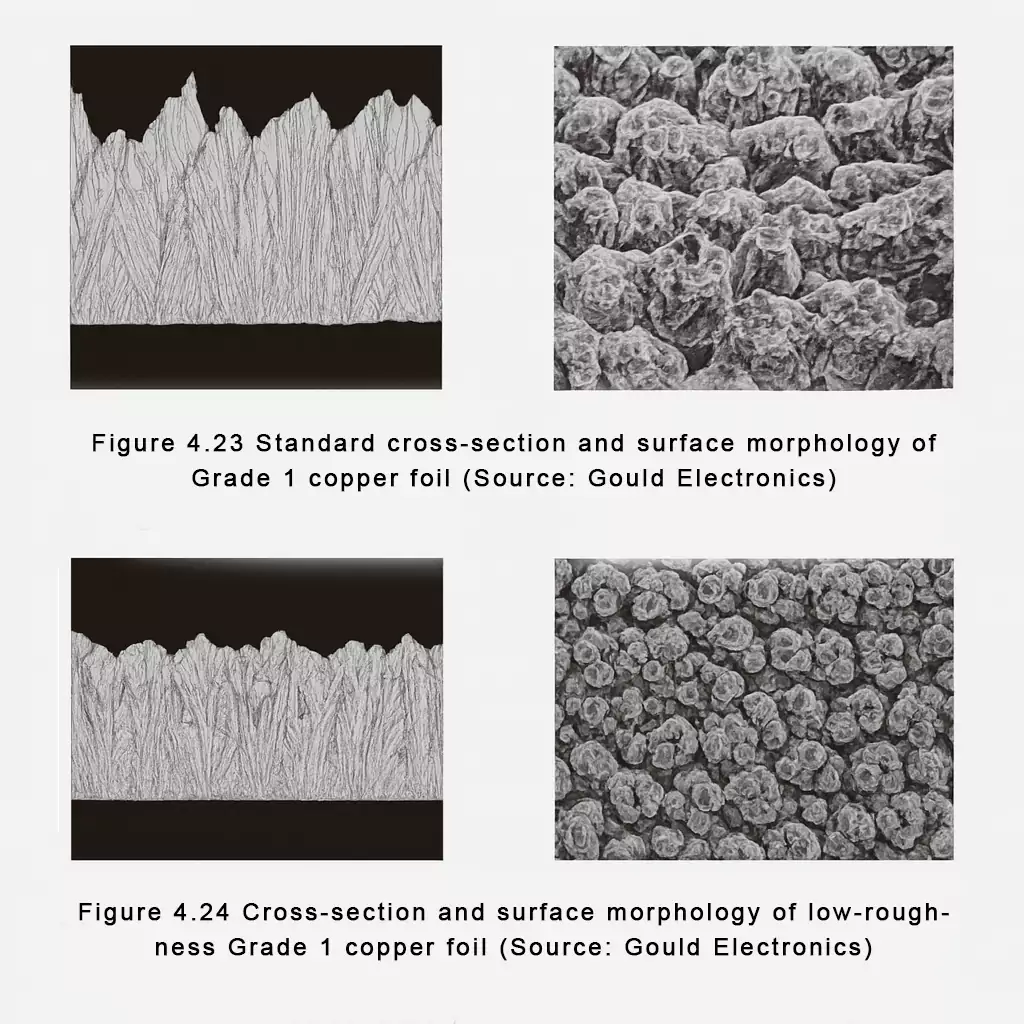

تُظهر الأشكال 4.23 و4.24 الفوارق بين القوام السطحي للرقائق القياسية والرقائق منخفضة البروفايل (منخفضة الخشونة).

ومع ارتفاع تردّد التشغيل، يزداد تأثير خشونة الرقائق على أداء نقل الإشارة. فبسبب ظاهرة القشرة (Skin Effect) تسلك الإشارات عالية التردد مسارها أساساً على سطح الموصّل. وكلما كان السطح أخشن، ازداد انحراف مسار الإشارة وطوله الفعّال، فتتعاظم خسائر الإشارة.

لذلك تُستخدم رقائق النحاس منخفضة الخشونة (Low-Profile) على نطاق واسع في دوائر السرعة/التردد العالي لتقليل فقد الإشارة، مع الحفاظ على التصاقٍ قويّ بأنظمة الراتنج عالية الأداء.

عمليات المعالجة السطحية لرقائق النحاس

بعد تصنيع الرقاقة المترسَّبة كهربائياً، تُجرى عليها عادةً معالجات سطحية مخصّصة لبيئة استخدامها النهائية. وتهدف هذه المعالجات إلى تعزيز الالتصاق ومقاومة الأكسدة والثبات الحراري. وأكثر الأساليب شيوعاً تندرج تحت أربع فئات:

1) المعالجة العقدية (Nodular Treatment)

- تتضمن طلاء عُقَد نحاسية أو عُقَد من أكسيد النحاس على سطح الرقاقة لزيادة المساحة السطحية وتحسين الارتباط مع أنظمة الراتنج.

- رغم رقة طبقة المعالجة، فإنها تعزّز بشكل ملحوظ الالتصاق بالراتنجات عالية الأداء مثل البوليميد (Polyimide) والسيانات إستِر (Cyanate Ester) وراتنج BT.

- السطح المعتم الموضّح في الشكلين 4.23 و4.24 يتضمن هذا التركيب العقدي الكروي.

2) طبقة الحاجز (Barrier Layer)

- يُطبَّق طلاء من الزنك أو النيكل أو سبيكة النحاس-الزنك (Brass) على البنية السطحية الشبيهة بقرص العسل.

- تحمي هذه الطبقة الرابطة بين الراتنج والنحاس من التدهور أثناء الكبس أو التجميع، لا سيما تحت أثر الحرارة أو العوامل الكيميائية.

- السماكة النموذجية بضعة مئات من الأنغستروم (Å)، ويتغيّر اللون وفق المعدن المستخدم—عادةً بني أو رمادي أو أصفر خردلي.

3) التخميل وطبقة مقاومة الأكسدة (Passivation & Anti-oxidation)

- تُطبَّق عادةً على جانبي الرقاقة لمنع الأكسدة أثناء التخزين أو الكبس.

- غالباً ما تتكوّن من مركّبات الكرومات أو طلاءات عضوية مضادّة للأكسدة.

- تكون هذه الطلاءات أدقّ من 100 Å وتُزال خلال المراحل الأولى من معالجة الـ PCB مثل التنظيف أو الحفر أو الفرك.

4) المعالجة بعوامل الاقتران (Coupling Agent)

- تُستخدم عوامل اقتران سيليانية (Silane) لتعزيز الارتباط الكيميائي بين الرقاقة ونظام الراتنج، مع الحدّ من الأكسدة والتلوّث السطحي.

- وفي بعض أنظمة الركائز عالية الأداء، تُحسّن المعالجة بالسيليان أيضاً الترابط بين النحاس وتقوية الألياف الزجاجية.

الخلاصة

تُعدّ رقائق النحاس المكوّن الموصّل الرئيس في الـ PCB، وتؤثر خصائصها مباشرةً في موثوقية اللوحة وجودة الإشارة. ومن خلال التحكّم في عملية الترسيب الكهربائي وبنية الحبوب وخشونة السطح، يمكن تحسين المطيلية والالتصاق.

وفي تصاميم الكثافة العالية والسرعة/التردد العالي، يساهم استخدام رقائق HTE والرقائق منخفضة الخشونة في الحدّ من التشقّق وفقد الإشارة. إن اختيار نوع الرقاقة والمعالجة السطحية الملائمين يحقّق توازناً بين الموثوقية والأداء عالي التردد، ويوفّر أساساً موصِّلاً مستقراً لدوائر مطبوعة عالية الأداء.