في تصنيع الإلكترونيات الحديث، تُعد عملية Panelization خطوة تصميمية عملية للغاية. بدلاً من تصنيع كل لوحة على حدة والتعامل معها منفردة، ندمج عدة لوحات صغيرة ضمن لوح كبير واحد يُسمّى PCB Panel. هكذا تمرّ جميع اللوحات عبر الطباعة بالقالب، ووضع المكوّنات، وإعادة الانصهار، والفحص البصري الآلي (AOI)، والاختبار دفعةً واحدة، ثم نفصلها في النهاية.

ما هي لوحة الـ PCB؟

لوحة الـ PCB (Panel) هي لوح كبير يضمّ عدّة لوحات أصغر، قد تكون متطابقة أو مختلفة. الهدف واضح: تسريع التجميع، تقليل المناولة، وخفض التكلفة. بعد الانتهاء من التجميع، تُفصل اللوحات الصغيرة إمّا بالتحزيز V-Scoring أو بالمسار/التبويب Tab Routing (Mouse Bites) أو بالقصّ بالليزر.

عادةً ما تحتاج اللوحات الصغيرة جداً أو ذات الأشكال غير المنتظمة إلى الـ Panelization، وإلا فلن تتحرك بسلاسة على الناقلات ولا تتوافق مع القوالب وأجهزة الإنتاج.

أحجام الألواح الشائعة والمساحة القابلة للاستخدام

تعتمد أغلب مصانع التصنيع والتجميع على أحجام لوح قياسية تتوافق مع المعدات وأطر القوالب، وأشهرها:

- 24 × 18 إنش

- 12 × 18 إنش

- 24 × 9 إنش

- 12 × 9 إنش

هذه المقاسات مناسبة لطابعات معجون اللحام، وأجهزة وضع المكوّنات، وأفران إعادة الانصهار.

لاحظ أن كامل المساحة غير متاحة فعلياً؛ إذ يحتوي اللوح على حواف تشغيل (Rails / Process Edges) تساعد على النقل والتثبيت.

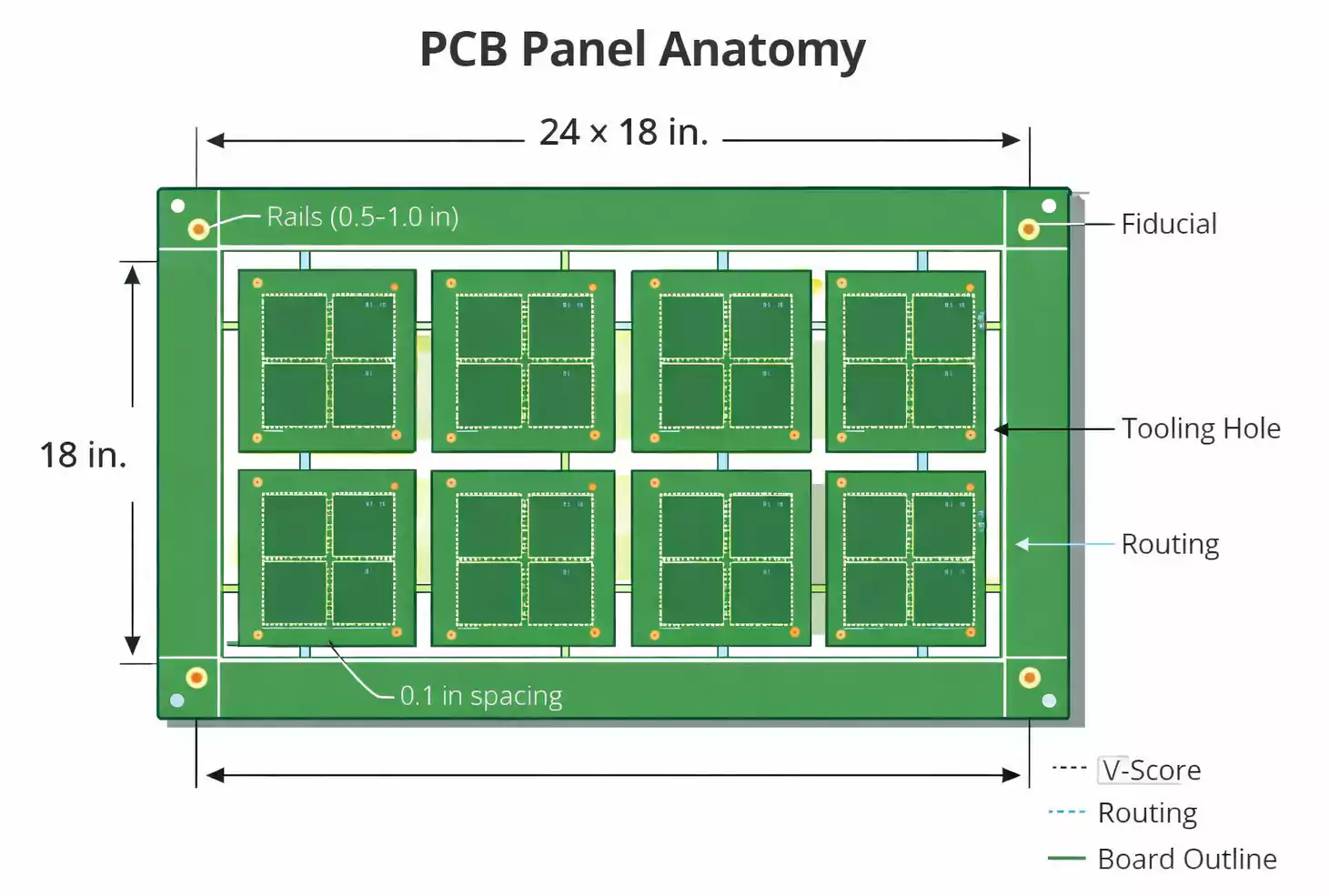

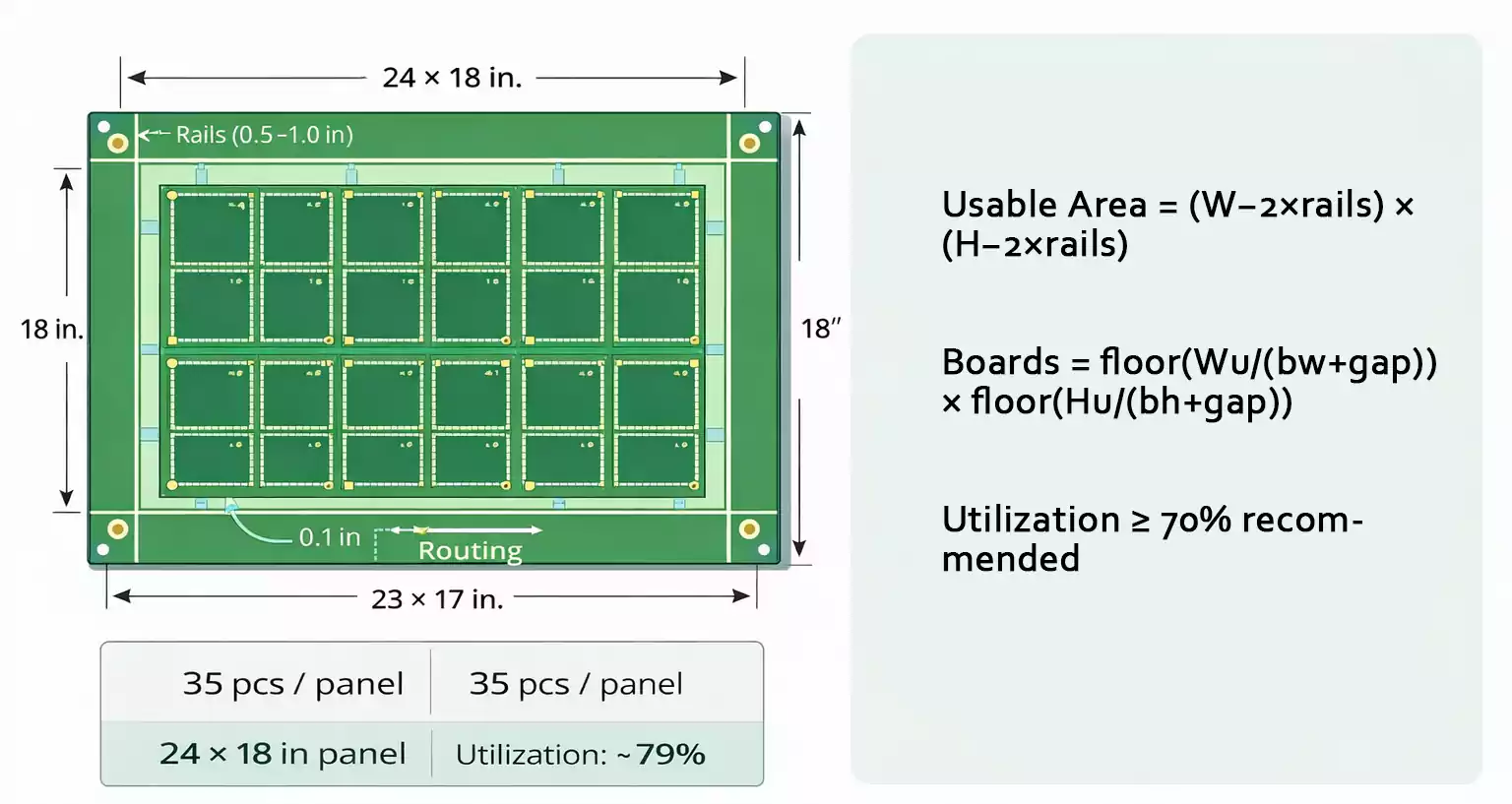

كيفية حساب المساحة القابلة للاستخدام

- اطرح عرض الحواف من أبعاد اللوح الخارجية (عادةً من الجهتين).

- اترك مسافات بين اللوحات لمسارات القصّ أو التحزيز.

- رتّب اللوحات على صفوف وأعمدة.

- استهدف نسبة استغلال ≥ 70% لتحقيق توازن بين الكفاءة وسهولة التصنيع.

مثال:

لوح 24 × 18 إنش مع حواف 0.5 إنش على جميع الجهات يعطي مساحة عمل 23 × 17 إنش. إذا كان مقاس كل لوحة 3 × 3 إنش مع مسافة 0.1 إنش بين اللوحات، فيمكن ترتيب 7 × 5 لوحات، أي 35 لوحة في اللوح الواحد.

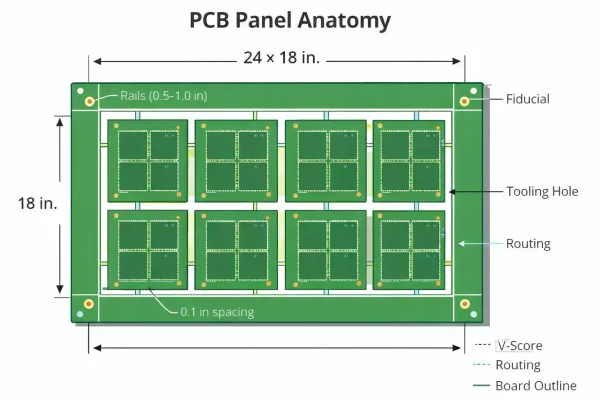

الحواف (Rails)، والعلامات المرجعية (Fiducials)، وثقوب التثبيت (Tooling Holes)

الحواف (Process Edges / Rails)

حواف صلبة حول اللوح تمكّن الآلات من الإمساك باللوح وتوجيهه، وتوفّر صلابة ومساحة لوضع الثقوب والعلامات المرجعية. العرض الموصى به لا يقل عن 0.5 إنش (12.7 مم) لكل جانب. في اللوحات السميكة أو المعقّدة قد نستخدم 1 إنش لثبات أفضل.

العلامات المرجعية (Fiducial Marks)

نِقَاط نحاسية صغيرة تساعد آلات الرؤية على محاذاة اللوح أثناء التجميع. يُفضَّل وضع 3 علامات عالمية على الأقل بشكل غير متناظر لتأكيد الاتجاه. القطر النموذجي 1–3 مم مع تباعد 3–5 مم عن حافة اللوح أو مسار القصّ.

ثقوب التثبيت (Tooling Holes)

ثقوب غير مطلية تُستخدم للمحاذاة الميكانيكية في الطباعة بالقالب أو اللحام الموجي أو الجيجات. قطرها عادة 1.0–2.0 مم وتوضع على الحواف، ويجب إبعادها عن المسارات والمكوّنات.

إضافة الحواف والعلامات المرجعية وثقوب التثبيت تضمن إنتاجاً سلساً ومحاذاة دقيقة في الطباعة والالتقاط والاختبار.

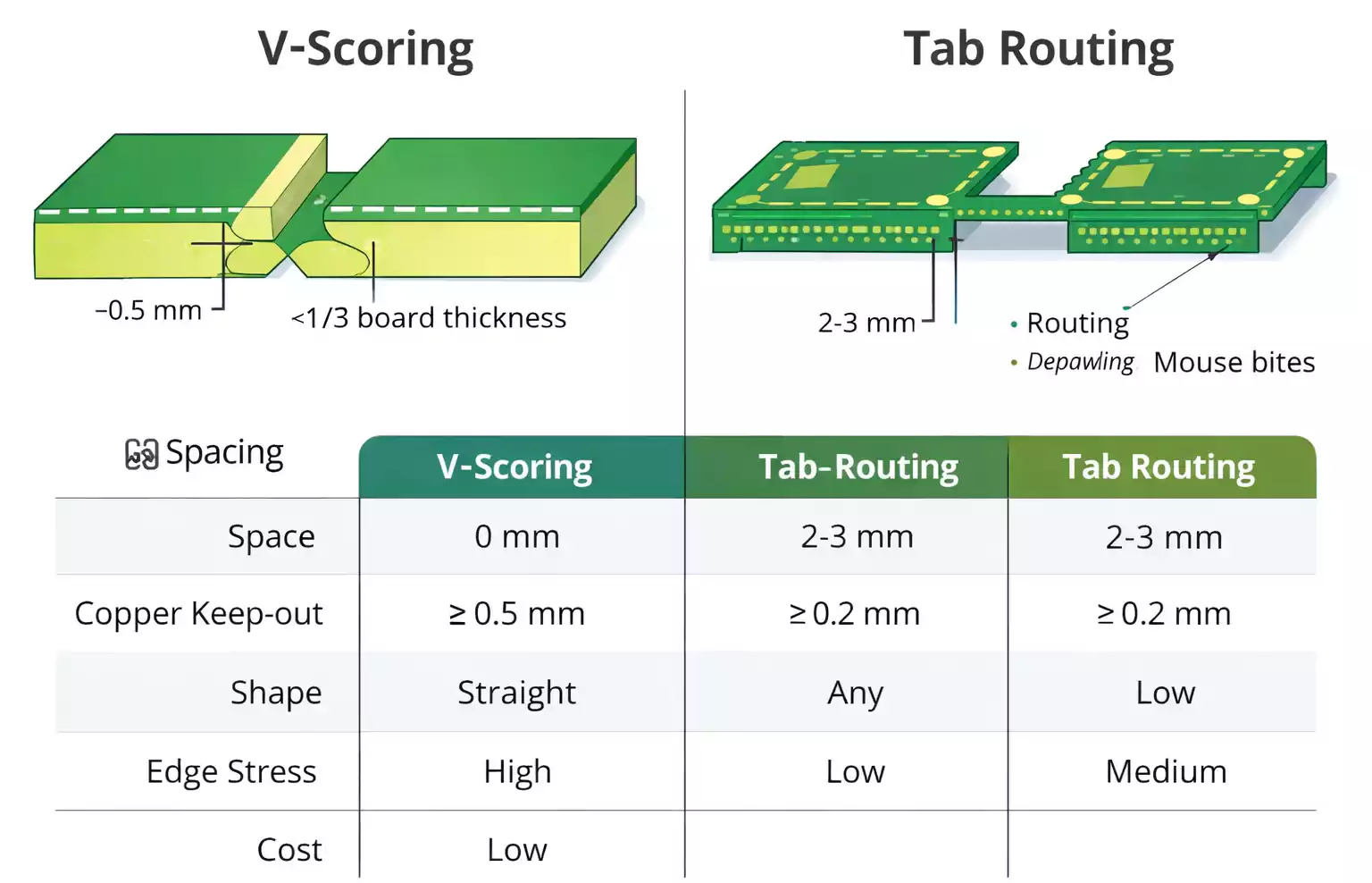

التحزيز V-Scoring مقابل تبويب المسار Tab Routing (Mouse Bites)

عند اكتمال اللوح، يجب فصل اللوحات الصغيرة:

التحزيز (V-Scoring)

يستخدم خطوط قطع مستقيمة (أخاديد V) على جانبي اللوحة، ويُترك سماكـة متبقية ≈ ثُلث سُمك اللوح تُكسَر بسهولة بعد التجميع.

- يعمل فقط مع خطوط مستقيمة من حافة لأخرى.

- مثالي للوحات المستطيلة والإنتاج الكبير.

- لا توجد فجوة بين اللوحات على خط التحزيز.

- يلزم إبعاد النحاس ≥ 0.5 مم عن خط التحزيز.

- قد تحدّ بعض المصانع عدد أو زوايا خطوط V؛ الإفراط قد يسبب تقوّس اللوح أو تكاليف إضافية.

تبويب المسار (Tab Routing / Mouse Bites)

تتصل اللوحات بجسور صغيرة بها صفوف ثقوب دقيقة (عضّات الفأر). بعد التجميع تُكسَر الجسور أو تُزال بالميلنغ.

- مناسب للأشكال غير المنتظمة أو اللوحات ذات موصلات قريبة من الحافة.

- يدعم الأشكال المنحنية والمعقّدة.

- يحتاج قناة مسار بحدود 2.0 مم بين اللوحات.

- يجب أن يكون إبعاد النحاس ≥ 0.2 مم عن خط القصّ.

- قد يترك زوايا خشنة بسيطة تُزال بالصقل أو الميلنغ.

أيهما أختار؟

- اختر V-Scoring إذا كانت اللوحات مستطيلة، ولا توجد مكوّنات قرب الحافة، وتريد كثافة عالية وتكلفة أقل.

- اختر Tab Routing إذا كانت اللوحات غير منتظمة أو لديك مكوّنات/موصلات على الحواف وتحتاج إجهاد ميكانيكي أقل.

- في حالات الشك، استشر مصنع الـPCB أو خط التجميع للحصول على قواعد DFM المناسبة لمعدّاتهم.

التباعد، مناطق منع النحاس (Keep-Out)، ومسافة المكوّنات من الحافة

| الطريقة | تباعد لوحة–لوحة | إبعاد النحاس عن خط القطع | إبعاد المكوّن عن الحافة |

|---|---|---|---|

| V-Score | 0 مم (خط مشترك) | ≥ 0.5 مم | ≥ 1.0 مم |

| Tab / Routing | قناة 2–3 مم | ≥ 0.2 مم | ≥ 1.0–2.0 مم |

| القصّ بالليزر | ممكن < 0.5 مم | حوالي 0.1–0.2 مم | ≥ 0.2 مم |

القصّ بالليزر يزداد انتشاراً لأنه يترك إجهاداً ميكانيكياً ضئيلاً ولا يخلّف بُرادة، لكن تكلفته أعلى وانتشاره أقل في الإنتاج الاعتيادي.

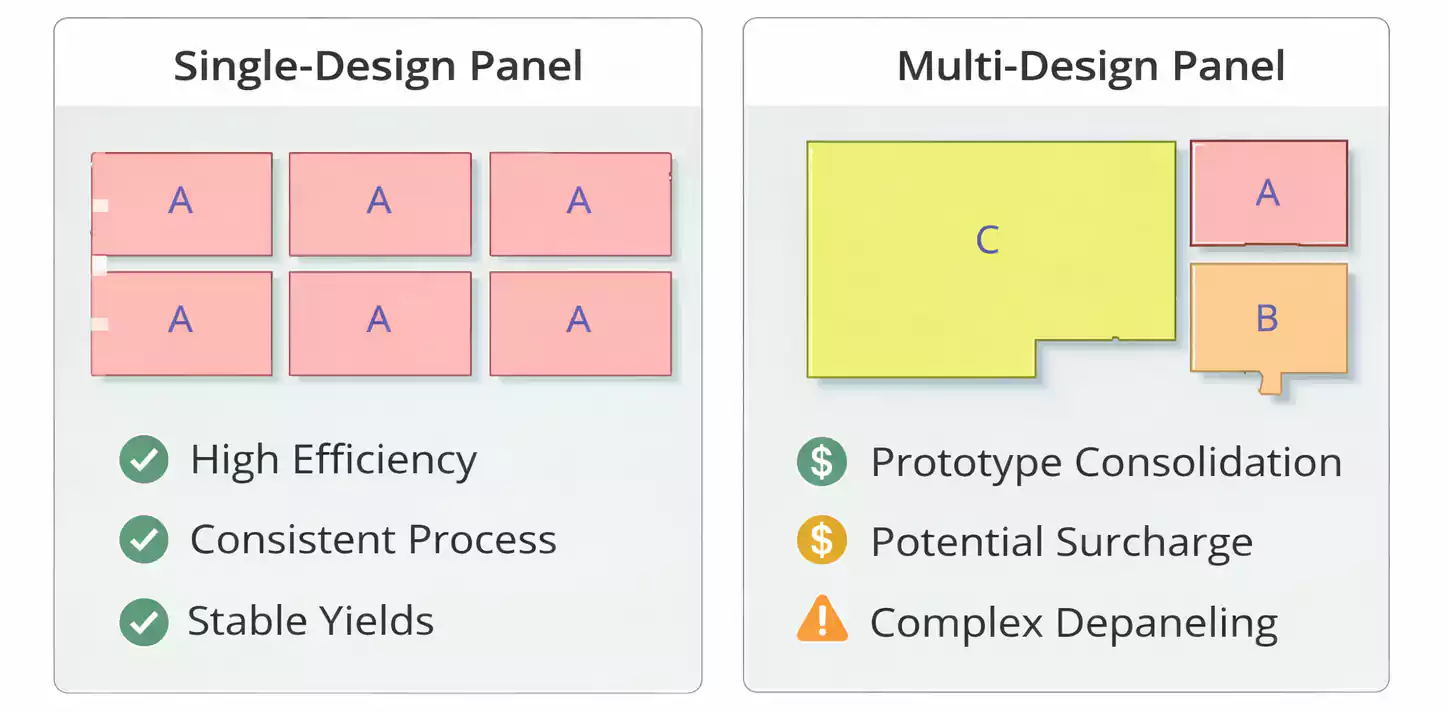

لوح تصميم واحد Single-Design مقابل لوح متعدد التصاميم Multi-Design

- لوح التصميم الواحد: جميع اللوحات متطابقة ومصفوفة في شبكة. هذا الأكثر كفاءة وموثوقية في الإنتاج الكبير—يبسّط الوضع والاختبار ويرفع العائد.

- اللوح متعدّد التصاميم (Mixed Panel): يضمّ تصاميم مختلفة في لوح واحد، شائع للنماذج الأولية والدفعات الصغيرة لتقليل إعدادات الخط. لكن:

- اختلاف الأشكال وارتفاعات المكوّنات يعقّد الفصل.

- قد تنخفض نسبة الاستغلال.

- كثير من المصانع تفرض رسوماً إضافية بسبب عمل CAM ومسارات القطع الإضافية.

- للطلبيات الكبيرة، عادةً ما يكون التصميم الواحد لكل لوح أكثر أماناً وأقل كلفة.

عوامل التكلفة: متى توفّر الـPanelization، ومتى قد تزيد الكلفة؟

تُقلّل الـPanelization الكلفة عادةً عبر رفع كفاءة الآلات (طباعة واحدة + وضع واحد يعالج الكثير من اللوحات). كما تقلّل الفاقد أثناء المناولة.

نصائح لخفض الكلفة:

- استخدم أحجام الألواح القياسية (24×18 أو 12×18 إنش).

- وفّر حواف ≥ 0.5 إنش لنقل مستقر.

- V-Score للأشكال البسيطة، وRouting للأشكال المعقّدة.

- اجعل خطوط الفصل مستقيمة ومتواصلة قدر الإمكان.

- أدرِج في رسومات التصنيع/الـGerber نوع اللوح، وطريقة القطع، وتباعدات الحواف بوضوح.

قائمة فحص DFM لملفّات الـPanelization

- تضمين طبقة الحدود كاملةً: إطار اللوح + خطوط V-cut أو مسارات القصّ.

- تحديد طريقة الـPanelization (V-Score، Tab، أو مزيج).

- إضافة حواف تشغيل (Rails) ≥ 0.5 إنش على الجانبين.

- وضع 3 علامات Fiducials عالمية وثقوب تثبيت على الحواف.

- الحفاظ على إبعاد النحاس: 0.5 مم عن V-cut أو 0.2 مم عن مسار القصّ.

- التأكّد من مسافة المكوّن للحافة: ≥1 مم (للـV-Score) أو ≥2 مم (للRouting).

- تسمية كل لوحة بوضوح للتعرّف.

- تأكيد أقصى/أدنى حجم لوح مسموح به مع المصنع.

- تحديد سياسة X-outs (السماح بوجود لوحات معيبة ضمن اللوح من عدمه).

جدول مرجعي سريع

| الخاصية | V-Scoring | Tab Routing | القصّ بالليزر |

|---|---|---|---|

| شكل خط الفصل | مستقيم فقط | أي شكل | أي شكل |

| التباعد | 0 مم | 2–3 مم | < 0.5 مم |

| إبعاد النحاس | ≥ 0.5 مم | ≥ 0.2 مم | ~0.1 مم |

| الإجهاد على الحافة | أعلى | متوسط | منخفض جداً |

| البُرادة/الأتربة | لا يوجد | بُرادة بسيطة | لا يوجد |

| الكلفة | منخفضة | متوسطة | أعلى |

| الأفضل لـ | لوحات مستطيلة | أشكال غير منتظمة | تصاميم كثيفة/هشّة |

الأسئلة الشائعة (FAQ)

هل تحتاج كل اللوحات الصغيرة إلى Panelization؟

نعم، إذا كان عرض اللوحة أقل من ~50 مم ولا تتوافق مع معدات الأتمتة. يوفّر اللوح الكبير ثباتاً للتعامل الآلي.

متى أضيف الحواف (Rails)؟

أضِف الحواف دائماً إذا ستمرّ اللوح عبر التجميع الآلي؛ فهي توفّر مسكاً على الناقل ومساحة للفيدوشيال وثقوب التثبيت.

ما هي أحجام الألواح القياسية؟

تدعم أغلب خطوط التجميع: 24×18، 12×18، 24×9، 12×9 إنش—وتأكّد دائماً من تفضيلات مصنعك.

كم يجب أن يكون عرض الحواف؟

غالباً 0.5 إنش تكفي؛ للوحات الثقيلة أو متعددة الطبقات استخدم 1 إنش.

أيهما أفضل: V-Score أم Tab؟

التحزيز V-Score يمنح كثافة أعلى وكلفة أقل للوحات المستطيلة. التبويب Tab أفضل للأشكال غير المنتظمة وللمكوّنات الحساسة قرب الحافة.

الخلاصة

قد تبدو الـPanelization خطوة بسيطة، لكنها تؤثّر بقوّة على قابلية التصنيع، والعائد، والتكلفة الإجمالية.

ابدأ بتحديد طريقة الفصل أولاً، ثم اضبط التباعدات، ومنطقة منع النحاس، وعرض الحواف وفقاً لها. هذا التسلسل البسيط يحميك من إعادة التصميم والأضرار الميكانيكية لاحقاً.

للحصول على تصنيع وتجميع موثوقين وعاليي الجودة—بما في ذلك الـPanelization الاحترافي والتسليم السريع—فكّر بالتعاون مع FastTurn PCB. يمكن لفريقهم الهندسي مساعدتك في تصميم لوح مثالي يناسب الدُفعات الصغيرة والإنتاج الكبير.