في تجميع الدوائر السطحية SMT، تبدأ الدقة قبل أن تُوضَع المكوّنات على اللوحة.

يلعب قالب طباعة معجون اللحام (PCB Stencil) دورًا أساسيًا—فهو يحدد كمية المعجون المطبوعة على كل باد ويؤثر مباشرةً في جودة لحام الأرجل.

يشرح هذا الدليل ماهية القالب، وكيف يُصنع، ومعايير التصميم الأساسية مثل السماكة ونِسَب الفتحات، وكيفية تجنّب عيوب الطباعة الشائعة.

ما هو قالب الـPCB؟

قالب الـPCB هو صفيحة رقيقة من الفولاذ غير القابل للصدأ أو النيكل، تحتوي على فتحات مقطوعة بالليزر تطابق مواقع البادات على اللوحة.

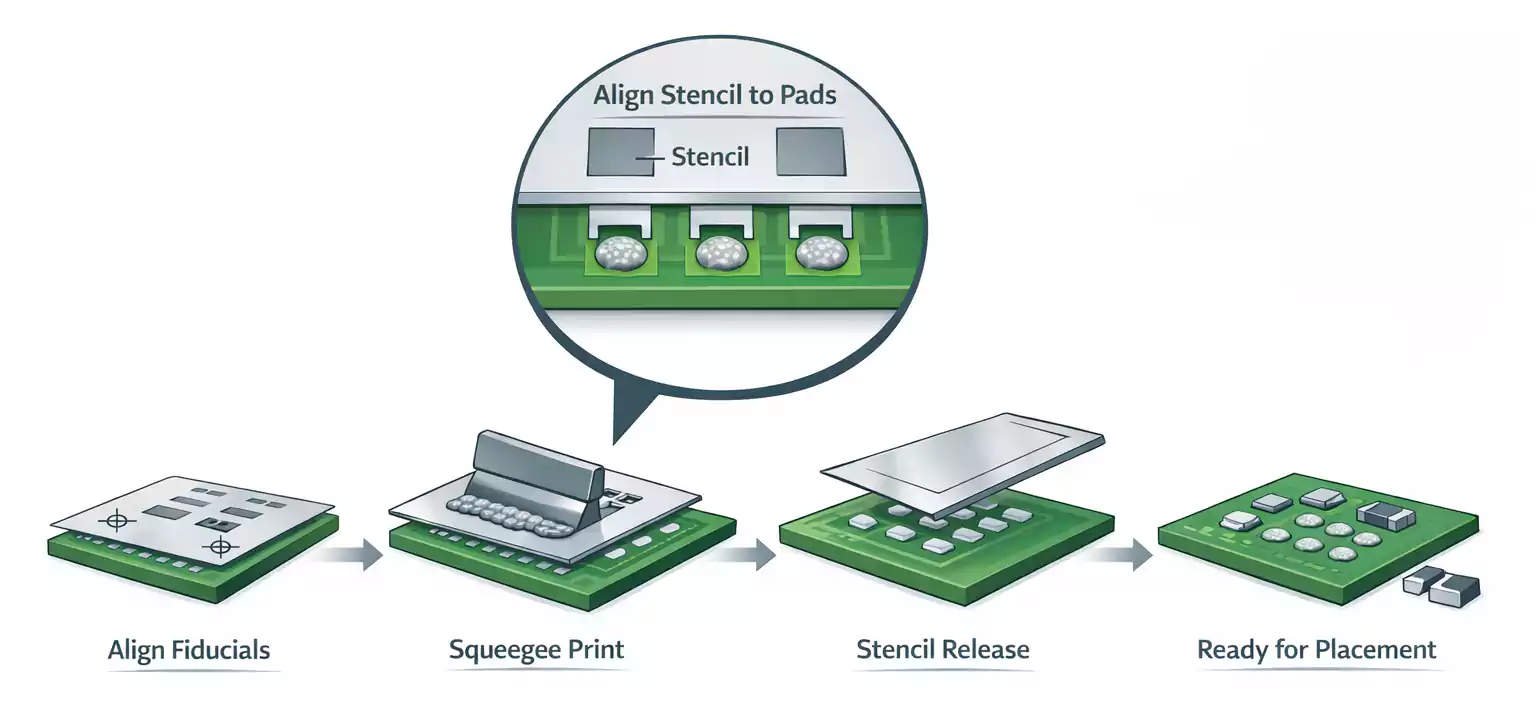

خلال التجميع السطحي، يُمرَّر معجون اللحام فوق القالب بواسطة ممسحة معدنية، فيعبر المعجون من خلال الفتحات ليُترسَّب على بادات الـPCB أسفل القالب.

عند رفع القالب، تبقى ترسّبات صغيرة ومتجانسة على كل باد—جاهزة لوضع المكوّنات ثم لحامها في فرن الإعادة Reflow.

باختصار، يضمن القالب تطبيق كمية المعجون بدقة وثبات، ما ينتج وصلات لحام موثوقة بعد الإعادة.

البنية والأنواع الشائعة

يتركّب القالب عادةً من:

- إطار أو تصميم بلا إطار.

- رقاقة معدنية (فولاذ أو نيكل).

- شبكة ولاصق (في القوالب المؤطرة).

أهم الأنواع واستخداماتها:

- قالب مؤطر (مع شبكة): رقاقة فولاذية مثبّتة على إطار ألمنيوم. مناسب للإنتاج الكبير وإعادة الاستخدام المتكررة.

- قالب بلا إطار: رقاقة منفصلة تُشدّ داخل نظام شدّ. مناسب للنماذج الأوّلية والدفعات الصغيرة.

- مقطوع بالليزر: دقة عالية وجدران ناعمة—المعيار الصناعي لمعظم خطوط SMT.

- محفور كيميائيًا: تكلفة أقل لكن حواف أكثر خشونة—جيد للتباعدات الكبيرة والدقة الأقل.

- مُشكّل كهربائيًا (نيكل/Electroformed): أفضل تحرير للمعجون مع المسافات الدقيقة جدًا—مثالي لميكرو-BGA و0201 و01005.

كل نوع يوازن بين التكلفة والدقة والمتانة. ويُفضَّل الليزر والنيكل المُشكَّل كهربائيًا للتباعد الدقيق وجودة إنتاج عالية.

طرق التصنيع

- القطع بالليزر:

حزم ليزر عالية الدقة لعمل الفتحات؛ جدران ناعمة وتحمّل أبعاد ممتاز—الخيار الافتراضي في الصناعة. - الحفر الكيميائي:

فوتورِزست وأحماض تُزيل المعدن من الجانبين؛ أقل تكلفة لكن تُنتج حوافًا مائلة قد تحتجز المعجون. - التشكيل الكهربائي (Electroforming):

بناء طبقة نيكل بالترسيب الكهربي؛ نعومة ودقة فائقتان للتباعد الفائق الصغر، لكنه أعلى كلفة وأطول زمنًا.

معايير التصميم الأساسية

1) سماكة القالب

السماكة تحدد حجم المعجون المطبوع.

سماكة كبيرة جدًا → جسور لحام محتملة.

سماكة صغيرة جدًا → نقص معجون أو تومبستون.

نطاقات نموذجية:

- 01005 / 0201 سالبية: 0.10 مم (4 ميل)

- QFN / BGA دقيق المسافة: 0.12 مم (4.7 ميل)

- SMT قياسي: 0.13 – 0.15 مم (5 – 6 ميل)

- تباعد كبير / موصلات: 0.18 – 0.20 مم (7 – 8 ميل)

عند وجود مكوّنات كبيرة وصغيرة معًا، فكّر في قالب مُدرَّج (Step Stencil) بسماكات مناطق مختلفة.

2) فتحات القالب وقواعد النِّسَب

تحدد فتحات القالب سهولة خروج المعجون أثناء الطباعة.

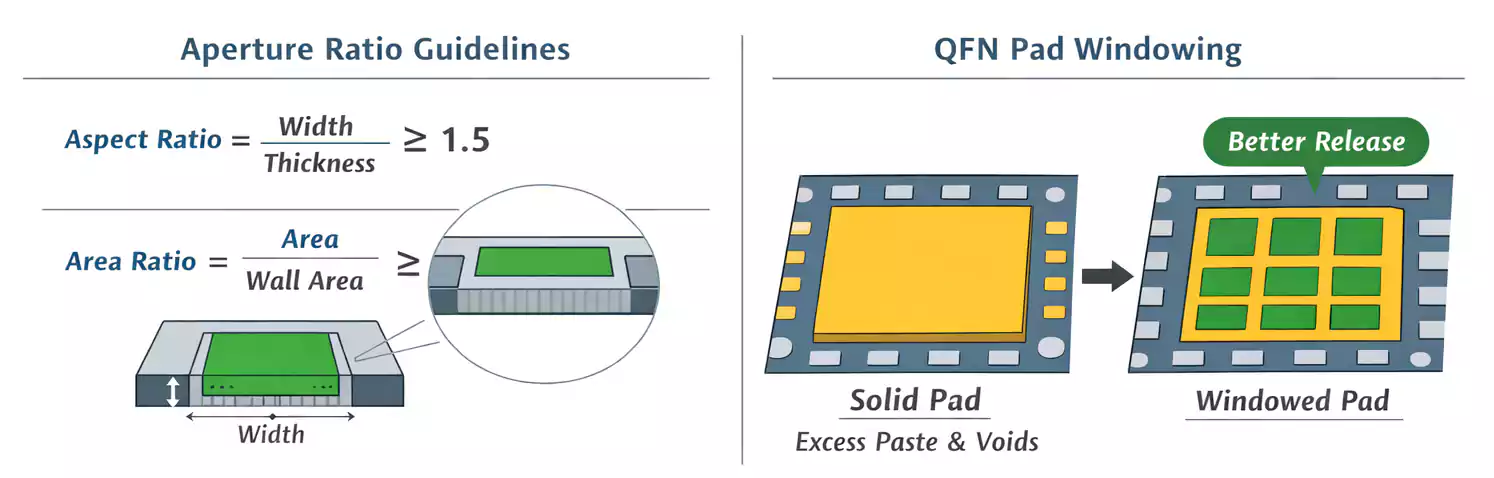

- نسبة الأبعاد (Aspect Ratio) = عرض الفتحة ÷ سماكة القالب

يوصى ≥ 1.5 لضمان تحرير جيد للمعجون. - نسبة المساحة (Area Ratio) = مساحة الفتحة ÷ مساحة جدران الفتحة

يوصى ≥ 0.66 لمعظم أنواع المعجون.

إذا كانت القيم أقل من هذه الحدود، قد يلتصق المعجون داخل القالب بدل انتقاله إلى البادات، فيُسبب نقص معجون أو فتحات لحام بعد الإعادة.

تحسين أشكال الفتحات:

- زوايا مدوّرة لتحسين تدفّق المعجون.

- تقسيم نافذة الباد الحراري (مثل QFN) إلى مربعات للتحكم في الحجم وتقليل الفجوات.

- شكل Home-Plate لتقليل الجسور على البادات الصغيرة.

أفضل ممارسات الطباعة والمحاذاة

حتى القالب المثالي قد يفشل دون إعداد سليم للطباعة. أهم المتغيّرات:

- ضغط وسرعة الممسحة:

ضغط كافٍ للمسح النظيف دون دفع المعجون تحت القالب. سرعة متوسطة 20–40 مم/ث مناسبة عادةً. - مسافة الانفصال (Snap-off):

الفجوة بين القالب واللوحة أثناء الطباعة. أغلب الطابعات الحديثة تعمل بملامسة صفرية مع انفصال مُتحكَّم به. - المحاذاة (Fiducials):

استخدم علامات المحاذاة على القالب واللوحة. سوء المحاذاة يسبب ترسّبات منحرفة. - وتيرة التنظيف:

مسح جاف أو رطب كل عدة طبعات لمنع الانسداد واللطخ. أنظمة الشفط فعّالة في التباعدات الدقيقة.

هذه الضوابط تضمن نقلًا ثابتًا للمعجون وتقلّل العيوب قبل وضع المكوّنات.

العيوب الشائعة وكيفية منعها

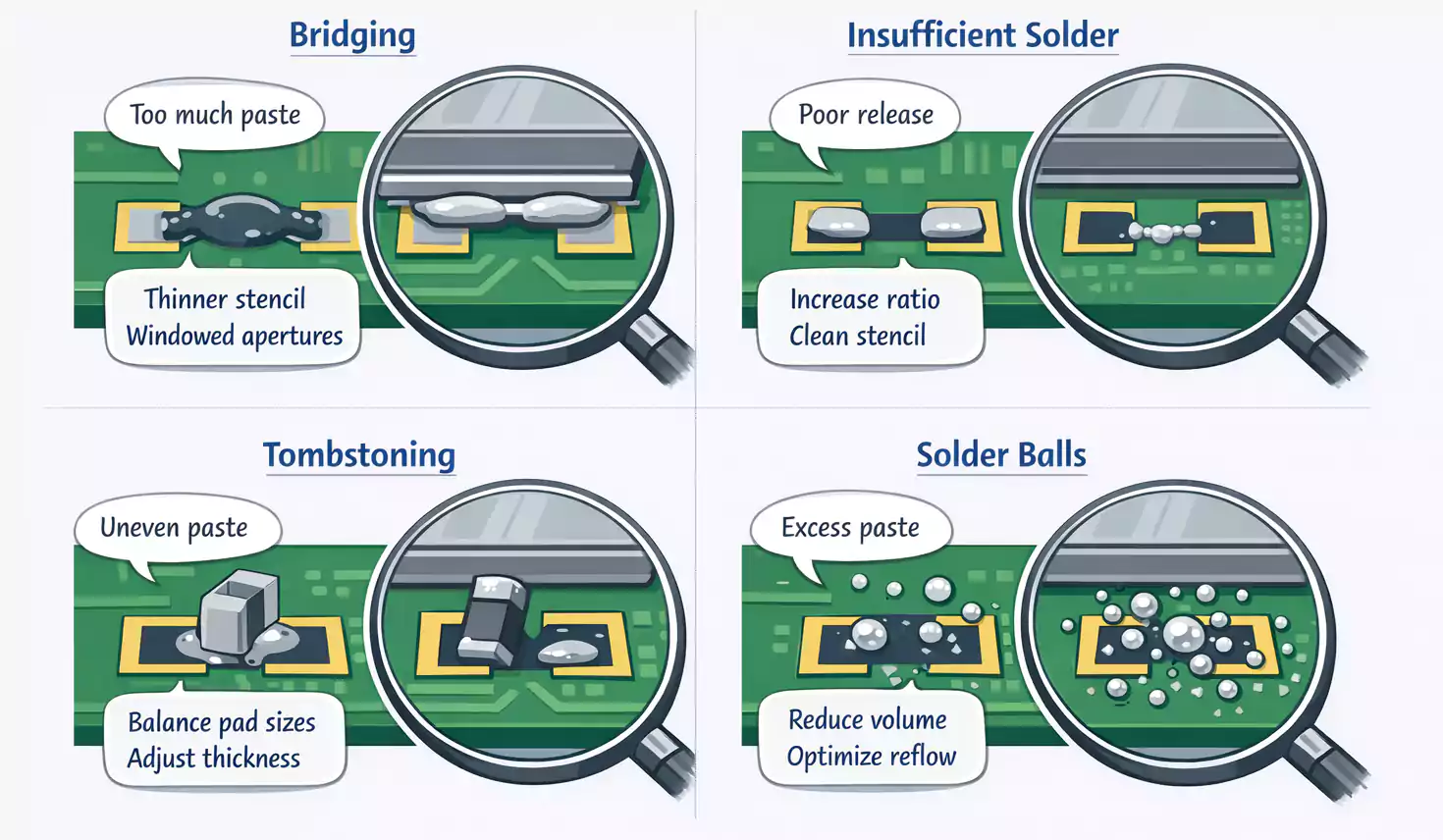

- جسور لحام (Bridging):

سماكة زائدة، حجم معجون كبير، شكل فتحات غير مناسب → استخدم سماكة أقل أو فتحات مقسمة. - نقص معجون / فتح (Insufficient Solder):

نسب Area/Aspect منخفضة، فتحات مسدودة، معجون جاف → أعد تصميم الفتحات، نظّف القالب، اضبط لزوجة المعجون. - تومبستون (Tombstoning):

عدم توازن كميات المعجون بين البادات → وازن أحجام الفتحات للمكونات الصغيرة. - كرات لحام (Solder Balling):

معجون زائد أو ارتفاع سريع في منحنى الإعادة → قلل الحجم واضبط بروفايل الإعادة. - انزياح/لطخ (Offset/Smearing):

سوء محاذاة أو تنظيف ضعيف → أعد المحاذاة ونظّف القالب دوريًا. - فراغات/فقاعات (Voids):

معجون محبوس تحت البادات الكبيرة → استخدم نافذة مقسّمة وسرعة انفصال أبطأ.

فهم العلاقة بين العيب وسببه يسهّل تحسين العائد وجودة اللحام.

أسئلة شائعة

س1: ما السماكة المناسبة لـBGA أو QFN دقيقة التباعد؟

عادةً 0.10 – 0.12 مم. استخدم قوالب ليزر أو نيكل مُشكّل كهربائيًا لأفضل تحرير.

س2: كل متى يجب تنظيف القالب؟

قاعدة آمنة: كل 5–10 طبعات. للتباعد الفائق (< 0.4 مم) زِد وتيرة التنظيف.

س3: هل يمكن استخدام قالب واحد لعدة لوحات؟

فقط إذا تطابق حجم اللوحة وتخطيط البادات تمامًا؛ وإلا ستفشل المحاذاة.

خلاصة

قالب الـPCB أداة دقيقة تحدد جودة كل وصلة لحام في التجميع السطحي.

اختيار السماكة المناسبة، وضبط نسب الفتحات، وانتقاء طريقة التصنيع الملائمة—مع تحكم جيد بعملية الطباعة—يضمن وصلات قوية ومتجانسة وعائد إنتاج أعلى.

سواءً كنت تبني نماذج أولية أو تنتج بكميات كبيرة، ففهم أساسيات PCB Stencil ضروري لأي عملية SMT ناجحة.