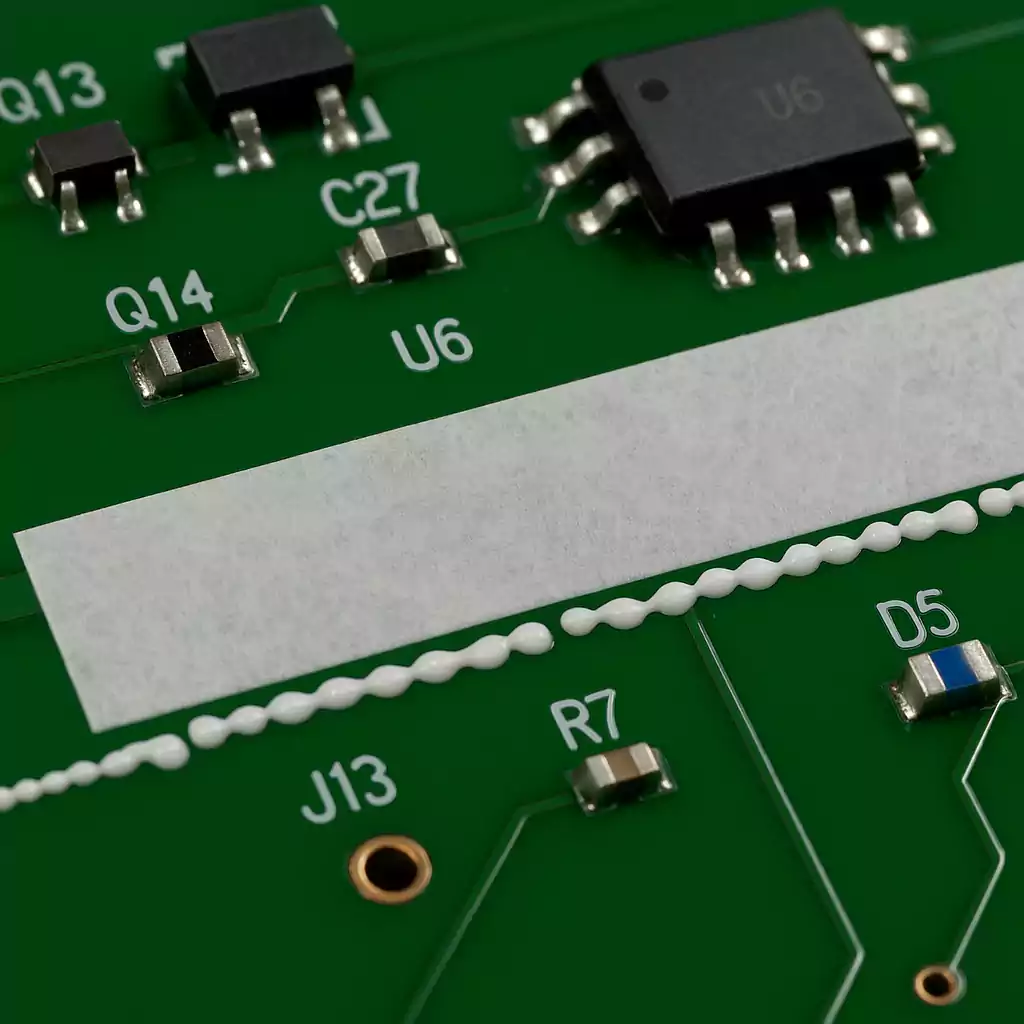

ما هي طبقة طلاء لوحات الدارات المطبوعة (Conformal Coating)؟

طلاء لوحة الدارة المطبوعة – ويُسمّى أيضًا الطلاء المتوافق – هو غشاء رقيق يُطبَّق فوق اللوحة لحمايتها من الرطوبة والغبار ورذاذ الملح والمواد الكيميائية والعوامل البيئية الأخرى. كلمة متوافق تعني أن الطلاء يتوافق مع تضاريس المكوّنات والمسارات النحاسية، فيشكّل حاجزًا عازلًا متساويًا من دون تغيير شكل اللوحة.

الطلاء الصحيح يحسّن موثوقية المنتج على المدى الطويل. فهو يمنع التآكل، وتيارات التسرب، وقصر الدارة الناتج عن الرطوبة أو التلوّث – خصوصًا في البيئات القاسية مثل التطبيقات الخارجية والسيارات والمعدات الصناعية.

هل طلاء اللوحة مقاوم للماء بالكامل؟

يعتقد البعض أن الطلاء المتوافق يجعل اللوحة مقاومة للماء كليًا. الحقيقة أنه مقاوم للرطوبة وليس مانعًا للماء. فهو يبطّئ نفاذ بخار الماء لكنه يبقى منفذًا قليلًا.

إذا كان التصميم سيغمر كليًا في السوائل أو يتعرّض لها باستمرار، فالأفضل استخدام الصب/التغليف (Potting/Encapsulation) الذي يحبس اللوحة داخل راتنج صلب بدلًا من طبقة رقيقة.

متى نحتاج إلى طلاء اللوحة؟

نلجأ للطلاء عندما تعمل اللوحة في ظروف قد تسبب تآكلًا أو تيارات تسرب، مثل:

- الإلكترونيات الخارجية أو البحرية المعرضة للرطوبة والهواء المالح.

- وحدات تحكم السيارات (ECU) ووحدات القدرة تحت إجهاد حراري واهتزاز.

- المعدات الصناعية القريبة من المواد الكيميائية أو الأبخرة أو الغبار.

- الأجهزة الطبية والعسكرية التي تتطلب موثوقية عالية.

الأنواع الخمسة الرئيسية لطلاء اللوحات

لكل نوع خصائصه ومقايضاته. يعتمد الاختيار على البيئة وتكرار أعمال الصيانة/الإصلاح وتكلفة المشروع.

| النوع | أهم المزايا | نقاط الضعف | السماكة النموذجية | الاستخدامات |

|---|---|---|---|---|

| Acrylic (AR) – أكريليك | يجف بسرعة، منخفض التكلفة، سهل الإزالة والإصلاح | مقاومة كيميائية أضعف | 25–75 ميكرومتر | النماذج الأولية، الإلكترونيات الاستهلاكية، حماية عامة |

| Urethane (UR) – يوريثان | مقاومة قوية للمواد الكيميائية والتآكل | أصعب في الإصلاح | 25–75 ميكرومتر | السيارات، التحكم الصناعي |

| Silicone (SR) – سيليكون | مجال حراري واسع، مرن، ممتاز ضد الرطوبة | زمن معالجة أطول، مقاومة مذيبات منخفضة | 50–100 ميكرومتر | مزودات الطاقة، إضاءة LED، التطبيقات الخارجية |

| Epoxy (ER) – إيبوكسي | صلب ومتين، مقاومة كيميائية ممتازة | قاسٍ وصعب الإزالة جدًا | 50–150 ميكرومتر | البيئات الحرارية/الكيميائية القاسية |

| Parylene (XY) – باريلين | يُرسب بالبخار، شديد الرقة، متجانس وخالٍ من المسام | معدات باهظة وزمن عملية أطول | 10–50 ميكرومتر | الطب، الطيران والفضاء، الحساسات الدقيقة |

تُعد طلاءات الأكريليك شائعة للإلكترونيات العامة بسبب توازنها بين الحماية وسهولة الإصلاح. السيليكون هو الأفضل للرطوبة العالية وتغيّرات الحرارة. أما الباريلين فيوفّر تغطية فائقة حيث تُعدّ التجانس والرقة أمرين حاسمين.

طرق التطبيق

1) الرش (عبوة سبراي أو مسدس رش)

سريع ومناسب للدفعات الصغيرة أو الإصلاح الموقعي. العلب مناسبة للمختبرات، ومسدس الرش يعطي تحكمًا أفضل للكميات الأكبر. أهم النقاط: حجب الموصلات والمفاتيح، الرش من مسافة 20–25 سم تقريبًا، تداخل المسارات، والسماح بزمن تبخير بين الطبقات.

2) الطلاء بالفرشاة

الطريقة الأبسط. تُطبّق طبقة رقيقة ومتجانسة بفرشاة ناعمة. مناسبة للنماذج الأولية أو الإصلاح الموضعي. النظافة أساسية – فالفرشاة قد تحبس الغبار أو الفقاعات إذا كانت الطبقة سميكة.

3) الغمر (Dip)

تُغمر اللوحة في حوض الطلاء ثم تُسحب ببطء. يعطي تغطية وثباتًا ممتازين، لكنه يتطلب أدوات تثبيت جيدة وفتحات تهوية لمنع الفقاعات. الحجب ضروري لحماية الموصلات ونقاط الاختبار.

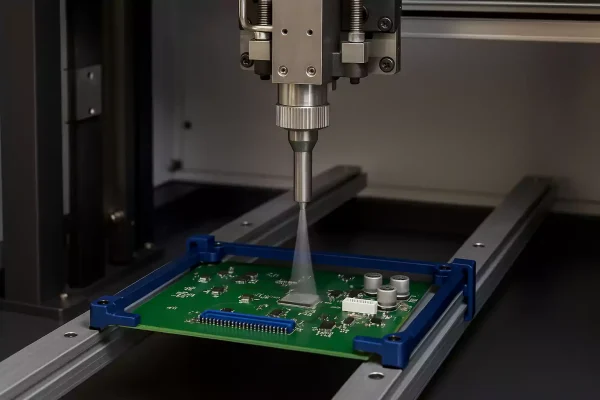

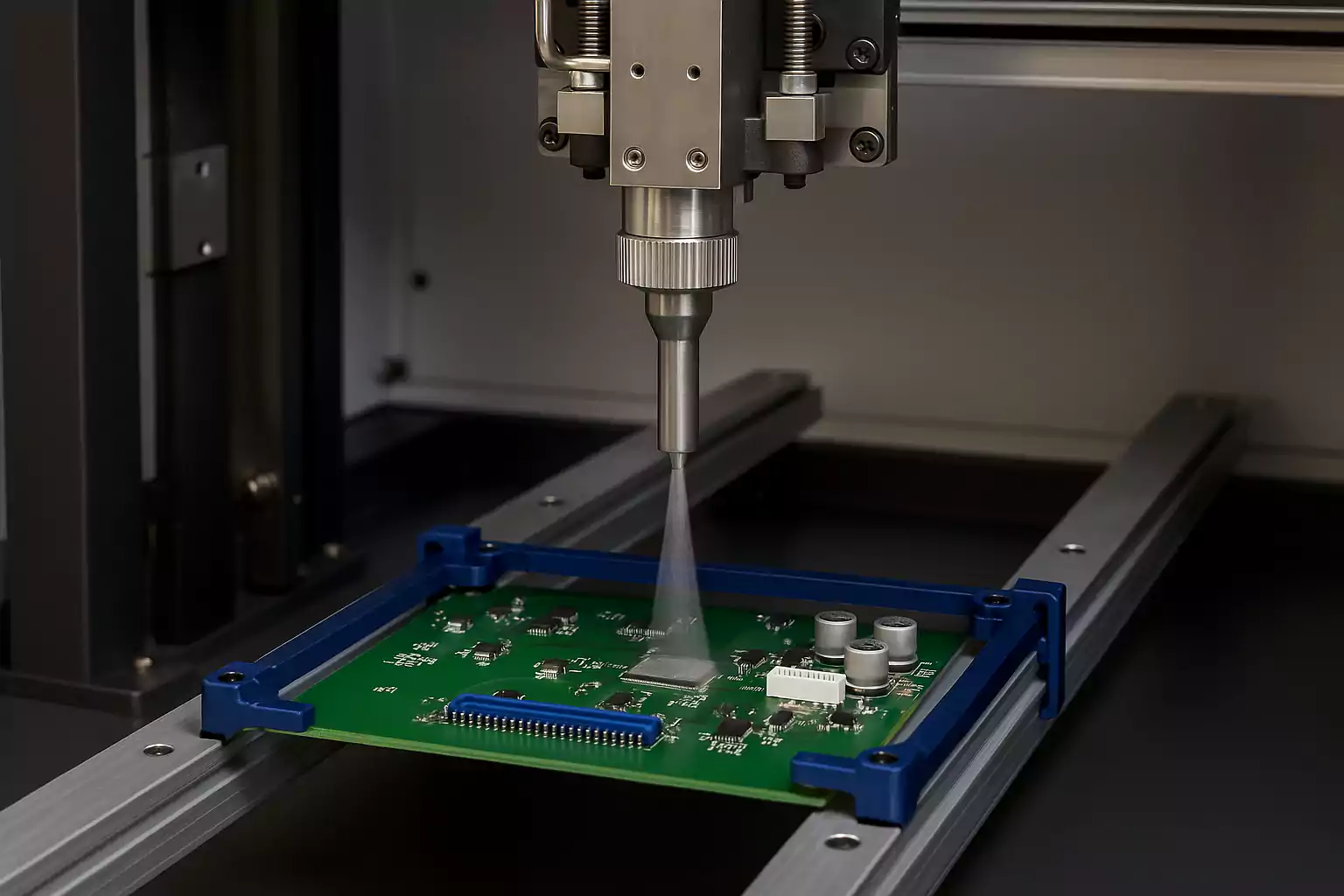

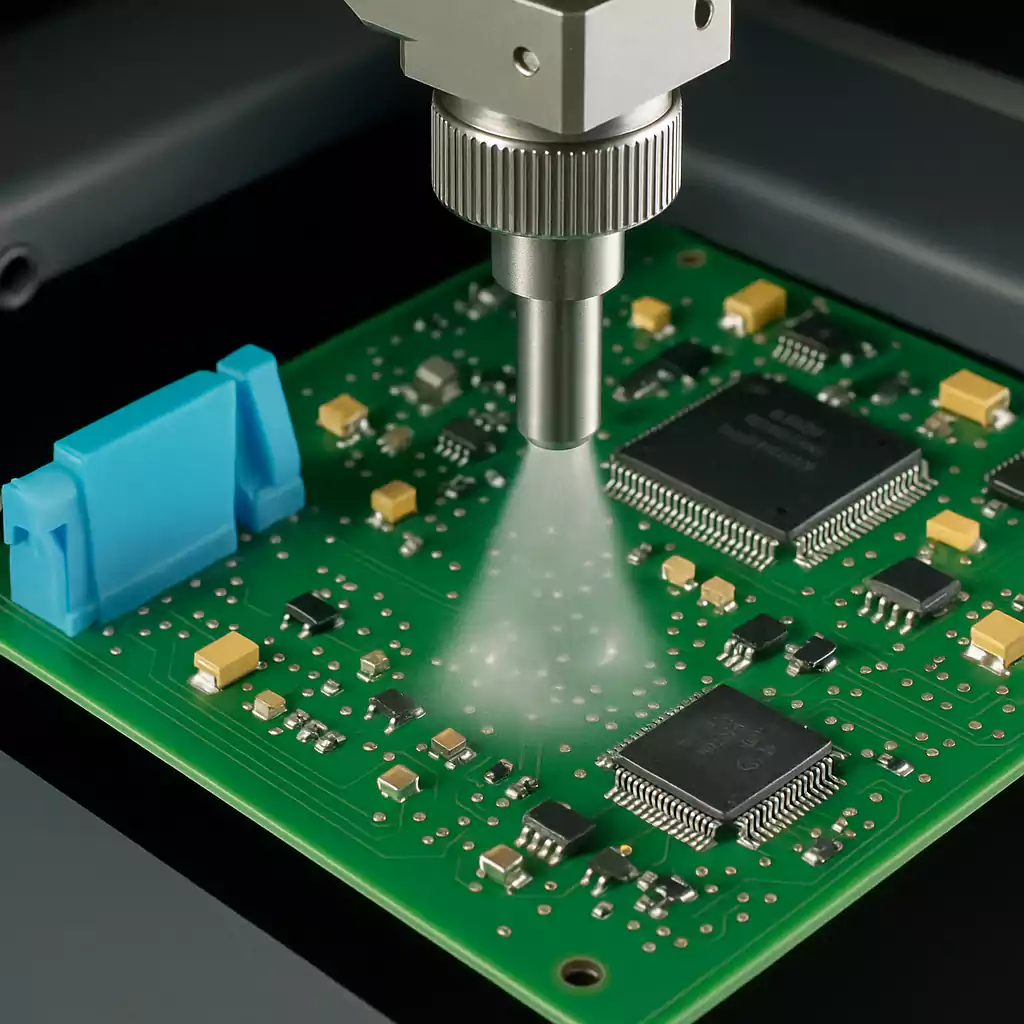

4) الطلاء الانتقائي (Selective)

أنظمة آلية شائعة في الإنتاج الضخم. فوهة مبرمجة تضع المادة فقط حيث يلزم، وتتجنب تلقائيًا المناطق الحساسة.

5) ترسيب الباريلين

على عكس الطلاءات السائلة، يُرسب الباريلين بالبخار داخل حجرة تفريغ. الغاز يتغلغل في كل الزوايا ويشكّل طبقة موحدة خالية من المسام. أفضل تغطية لكن بتكلفة وزمن أعلى.

السماكة والمعالجة (Curing) والفحص

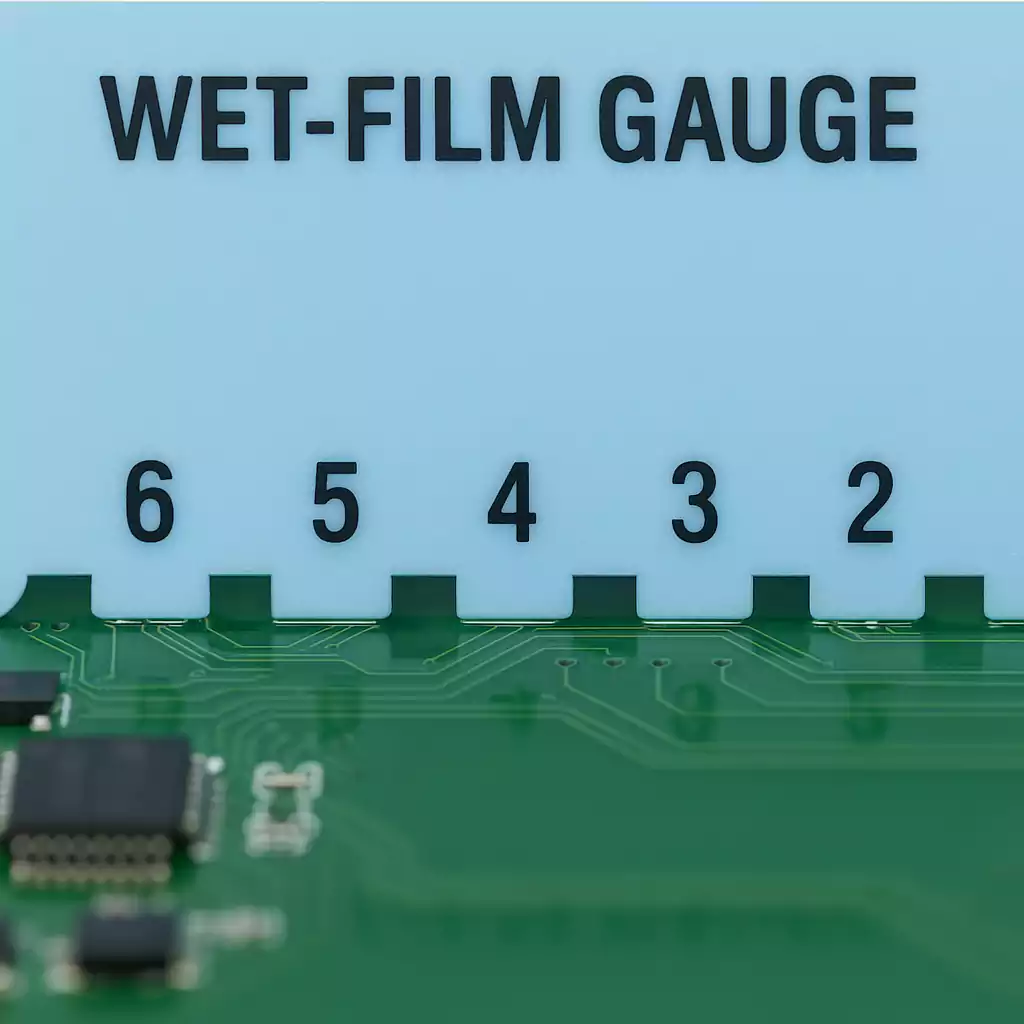

تتراوح سماكة الطلاء عادة بين 25 و127 ميكرومتر (1–5 ميل) بحسب المادة والبيئة. السماكات الأكبر توفّر حماية أفضل، لكنها قد تحبس المذيبات أو تقلل انتقال الحرارة.

طرق المعالجة:

- تبخر المذيب: تجفيف هوائي، شائع في الأكريليك.

- المعالجة الحرارية: تسريع بلمرة اليوريثان والإيبوكسي.

- المعالجة بالرطوبة: لبعض السيليكونات؛ تعتمد على رطوبة الجو.

- المعالجة بالأشعة فوق البنفسجية: تصلّب فوري في خطوط الإنتاج السريعة.

علامات المعالجة السيئة: سطح لزج، بهتان/تبييض، أو بقاء بصمات بعد الجفاف.

الفحص:

تحتوي معظم الطلاءات على صبغة فلورية UV لفحص التغطية تحت ضوء أسود. في البُنى الحرجة تُقاس السماكة بمقياس الغشاء الرطب أو بطريقة الوزن قبل/بعد لضبطها بدقة.

نصائح التصميم والتصنيع

- مناطق الحجب (Keep-out): حدّد مناطق يجب ألّا تُطلى مثل الموصلات ونقاط الاختبار والمكوّنات القابلة للضبط والأزرار.

- فتحات تهوية: للسماح بهروب الهواء المحبوس أثناء الغمر أو الرش.

- الزحف والتباعد الكهربائي: الطلاء يحسّن العزل، لكن لا يغني عن مسافات الأمان لدوائر الجهد العالي.

- إدارة الحرارة: الطبقات السميكة تعزل حراريًا. تجنّب طلاء المكوّنات الساخنة، أو استخدم فيّات ووسائد حرارية للمساعدة.

- الحجب الجيد: استخدم أشرطة مقاومة للحرارة وأغطية قابلة لإعادة الاستخدام للموصلات. الحجب الجيد يوفر ساعات من التنظيف.

كيف تختار الطلاء المناسب؟ (3 خطوات)

الخطوة 1 – تقييم البيئة:

حدّد العوامل الضاغطة الرئيسية – الرطوبة، الحرارة، الملح، المواد الكيميائية، الاهتزاز – وقيّمها (منخفض/متوسط/عالٍ).

الخطوة 2 – اختيار المادة:

- رطوبة وحرارة عاليتان → سيليكون.

- رذاذ كيميائي أو تآكل → يوريثان/إيبوكسي.

- نماذج أولية خفيفة أو مخبرية → أكريليك.

- أشكال معقدة أو مهام حرجة → باريلين.

الخطوة 3 – تحديد طريقة التطبيق والسماكة:

- دفعات صغيرة → رش أو فرشاة.

- كميات كبيرة → طلاء انتقائي أو غمر.

- حماية قصوى → ترسيب باريلين.

اضبط السماكة حسب المادة: رفيعة للباريلين، متوسطة للأكريليك، أكبر للسيليكون.

النظافة والتدفق (Flux) وإعادة العمل

النظافة أساس نجاح الطلاء. بقايا الأيونات تحت الغشاء قد تسبب تآكلًا أو نموًا شجيريًا. نظّف الألواح وجفّفها دائمًا قبل الطلاء لإزالة الفلكس والرطوبة.

عند الحاجة إلى الإصلاح:

- الأكريليك يمكن إزالته بمذيبات شائعة مثل الأسيتون أو مزيلات مخصصة.

- السيليكون واليوريثان يتطلبان مذيبات أقوى أو كشطًا ميكانيكيًا لطيفًا.

- الإيبوكسي شبه دائم وقد يحتاج تسخينًا موضعيًا وكشطًا.

بعد الإصلاح، نظّف المنطقة مجددًا وطبّق طلاءًا تكميلًا لاستعادة الحماية.

عيوب طلاء شائعة وكيفية علاجها

- ثقوب دقيقة/فقاعات: بسبب هواء محبوس أو سوء تنظيف.

العلاج: تحسين التحضير، تقليل السماكة، زيادة زمن التبخر بين الطبقات. - عيون سمك/تراجع الطلاء: غالبًا من تلوث بزيوت السيليكون أو الشحوم.

العلاج: استخدام قفازات خالية من البودرة، تجنب مواد تشحيم سيليكونية، إعادة تنظيف الأجزاء. - ملمس قشرة البرتقال/خشونة: رش من مسافة بعيدة أو لزوجة عالية.

العلاج: تعديل نسبة المذيب، تقليل مسافة الرش، أو زيادة الضغط قليلًا. - تشقق أو تقشّر: سماكة زائدة أو التصاق ضعيف.

العلاج: خفّض البناء الطبقي، احرص على جفاف الأجزاء، ووافق معاملات التمدد الحراري. - تجمّع على الحواف/تدلٍّ: طبقات رش ثقيلة أو تأثير الجاذبية.

العلاج: طبّق طبقات خفيفة متعددة وعدّل ميلان اللوحة أثناء التجفيف.

الكشف المبكر تحت ضوء UV يوفر وقت الإصلاح ويمنع الأعطال الميدانية.

الأسئلة الشائعة (FAQ)

1) بماذا تُطلى لوحات الدارات المطبوعة؟

تُطلَى عادةً بمواد بوليمرية مثل الأكريليك أو السيليكون أو اليوريثان أو الإيبوكسي أو الباريلين لتشكيل طبقة عازلة رقيقة.

2) ما هو أفضل طلاء للوحة؟

لا يوجد “أفضل” واحد للجميع. الأكريليك سهل التطبيق والإصلاح، السيليكون ممتاز للرطوبة والحرارة، اليوريثان والإيبوكسي يقاومان المواد الكيميائية، والباريلين يقدّم أفضل حماية للتطبيقات الحرجة.

3) ما هدف طلاء اللوحة؟

الحماية من الرطوبة والغبار والملوثات، تحسين القوة العازلة، وإطالة عمر المنتج.

4) ما المشكلات الشائعة في طلاء اللوحات؟

فقاعات وثقوب دقيقة وتقشّر وصعوبة الإصلاح. غالبًا بسبب سوء التنظيف أو لزوجة غير مناسبة أو معالجة غير صحيحة.

5) هل الطلاء المتوافق مانع للماء؟

هو مقاوم للرطوبة وليس مانعًا كليًا. للحماية تحت الغمر الكامل استخدم الصب/التغليف.

6) ما السماكة المناسبة للطلاء؟

عادة 25–127 ميكرومتر (1–5 ميل) بحسب المادة والبيئة.

خلاصة

تبدأ استراتيجية الطلاء الناجحة بفهم البيئة ومتطلبات الموثوقية. اختر مادة الطلاء وطريقة التطبيق المتوافقة مع تلك المتطلبات، واجعل النظافة أساس العملية.

عند تنفيذها بشكل صحيح، تُعد الطبقة المتوافقة من أبسط وأقل الحلول تكلفةً لجعل الإلكترونيات أقوى وأكثر عمرًا وجاهزة للعالم الحقيقي.