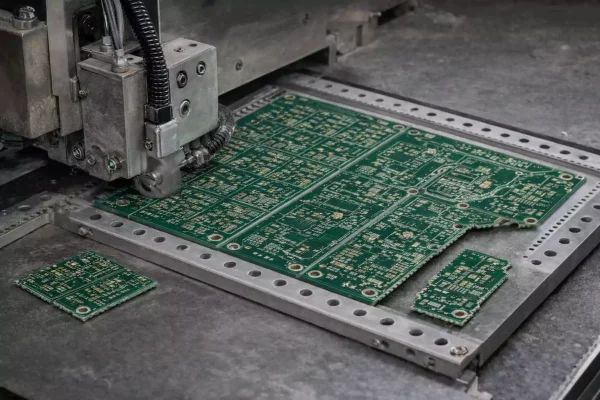

أصبح تجميع الألواح في الإلكترونيات الحديثة أكثر من مجرد جمع عدة لوحات على صفيحة واحدة.

بالنسبة لمهندسي الإنتاج، تصميم اللوح (اللوح المجمّع/اللوح الأم) الجيّد يحدد سرعة مرور المنتج عبر الطباعة بالإستنسل، الالتقاط-والوضع، إعادة اللحام، الفحص البصري الآلي (AOI) والاختبار.

يركّز هذا الدليل على الجانب الهندسي لتصميم اللوح: علامات التموضع (Fiducials)، الأكتاف/الحواف (Rails)، ثقوب الفأرة، إجهاد الفصل (Depaneling)، وكيف تنجو لوحاتك في الإنتاج الكمي.

من “قابل للتصنيع” إلى “سهل التصنيع”

تصف المقالات التقليدية التجميع بأنه طريقة لتوفير المادة ومعالجة العديد من الـPCB دفعة واحدة.

هذا صحيح، لكنه لا يلامس لبّ العملية: في المصانع، تجميع الألواح يعني المحاذاة، الصلابة، وسهولة المناولة.

اللوح الذي يسهل محاذاته وتثبيته وفصله يوفر دقائق في كل دورة ويمنع الهدر الناتج عن تشققات لحام المكونات أو انحناء صفائف اللوحات.

إذا كانت لوحاتك أصغر من 50 × 50 مم أو ذات أشكال غير منتظمة، فالتجميع شبه إلزامي.

من دون حواف أو إطار دعم، تهتز اللوحات الصغيرة على السيور، يتلطخ معجون اللحام، وتفشل محاذاة AOI.

الأكتاف (Rails)، علامات التموضع (Fiducials) وثقوب التثبيت (Tooling Holes) — ثلاثي المحاذاة

الأكتاف (Handling Rails)

هي هوامش إضافية حول مصفوفة اللوحات لكي تمسك بها الآلات وتنقلها.

عرض 200–400 ميل (5–10 مم) على كل جانب يعمل جيدًا عادةً.

إذا وُجدت مكونات ثقيلة أو موصلات قرب الحافة، زد العرض لتجنب الانحناء.

علامات التموضع (Fiducials)

هي نقاط نحاس مكشوفة تُستخدم كمرجع بصري لآلات الالتقاط-والوضع وAOI.

العلامات العامة توضع على الأكتاف، والموضعية قرب المكونات الدقيقة مثل BGA.

القطر النموذجي: 1–3 مم (≈40–120 ميل) مع فتح قناع اللحام حولها.

استخدم ثلاث علامات بشكل مثلث غير متماثل لتمييز الموضع والدوران.

ثقوب التثبيت (Tooling Holes)

مراجع ميكانيكية لقوالب الطباعة، صواني إعادة اللحام، وتجهيزات ICT/FCT.

القياس الشائع 3 مم (≈118 ميل) مع ثقبين قطريين في زاويتين متقابلتين.

أبعد النحاس والمكونات ≥ 2 مم عن حافة الثقب لمنع تسرب اللحام أو القصر.

هذه العناصر الثلاثة تجعل تصميم التجميع سهل المحاذاة والطباعة والفصل دون تشوه.

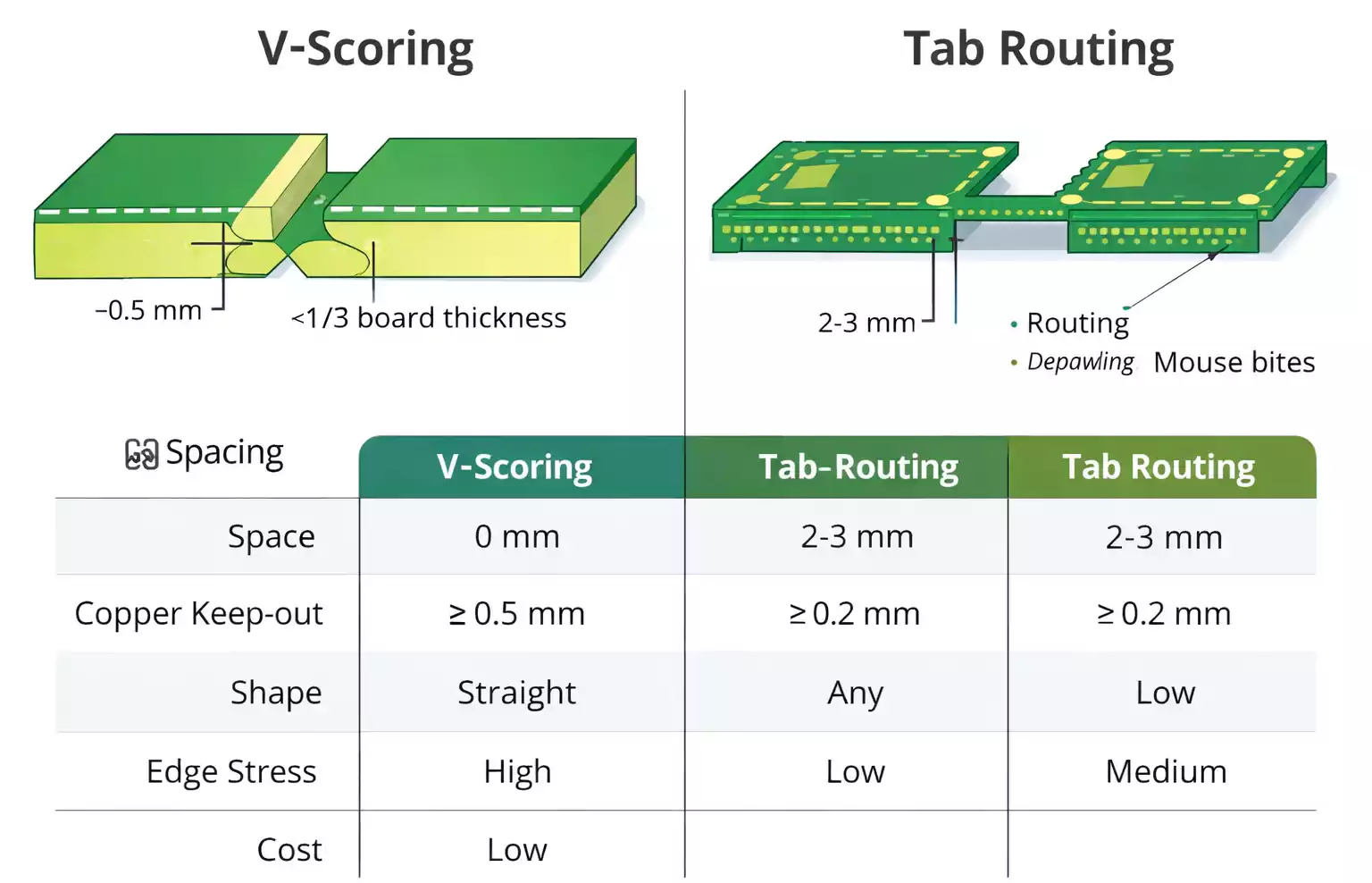

القطع على شكل V (V-Cut) مقابل التوجيه مع الجسور (Tab-Route مع Mouse Bites) — قرار مبني على قواعد

V-Scoring (V-Cut)

يُنشئ شفرتان مائلتان مجرى رفيع على كامل خط الفصل.

تبقى اللوحات متصلة بقطاع صغير من الألياف الزجاجية يعادل عادةً ثلث سماكة اللوح.

هذا الخيار الأسرع والأقل كلفة للأشكال المستطيلة ذات الحواف المستقيمة.

لكن V-cut لا يتبع المنحنيات ويولد إجهادًا ميكانيكيًا أعلى عند الفصل.

أبعد المكونات الحساسة 3–4 مم على الأقل عن خط القص.

Tab-Routing مع ثقوب الفأرة

يُفرّغ مسار حول كل لوحة مع إبقاء جسور رفيعة تُثبّت القطع.

كل جسر يحوي عادة 3–5 ثقوب (Mouse Bites) لتسهيل الكسر لاحقًا.

مزايا:

- يناسب الأشكال المنحنية وغير المنتظمة.

- يسمح بوجود المكونات أقرب للحافة (إجهاد أقل عند الفصل).

- حافة خارجية أنعم بعد صنفرة خفيفة.

شجرة قرار سريعة

- حواف مستقيمة/مستطيل → V-cut

- شكل غير منتظم أو مكونات على الحافة → Tab-route

- مظهر نهائي مثالي → توجيه أو ليزر

- لوحات رقيقة جدًا → Tab-route أو ليزر

- إنتاج كمي سريع → V-cut

للمقارنة البصرية الأساسية بين الطريقتين، راجع مقال FastTurn السابق حول V-Score مقابل Tabs.

تصميم أفضل لثقوب الفأرة (Mouse Bites)

تبدو بسيطة لكنها تؤثر كثيرًا على جودة الفصل.

قليلٌ جدًا من الثقوب يجعل الجسر صعب الكسر؛ كثيرٌ جدًا وقد ينهار أثناء إعادة اللحام.

قيم نموذجية:

- 3–5 ثقوب لكل جسر.

- قطر الثقب: 0.5–1.0 مم.

- تباعد مركزي: حوالي 0.8–1.0 مم.

- تباعد الجسور على الحافة: كل 1.5–3 بوصة حسب صلابة اللوح.

- مسافة النحاس/المكونات: ≥ 1/8 بوصة (3.2 مم)؛ وللمكثفات السيراميكية (MLCC) استخدم ≥ 1/4 بوصة (6.4 مم).

بعد الفصل، أزل النتوءات بعجلة مطاطية أو مبرد ناعم.

للتجميعات ذات المظهر الجمالي، أنهِ الحواف بتلميع خفيف.

إنتاجية الـSMT والتجهيزات: اجعل اللوح يخدمك

تصميم اللوح الجيد قد يرفع سرعة الالتقاط-والوضع 10–20%.

ممارسات موثوقة:

- اتجاه واحد لجميع اللوحات داخل اللوح لتجنب تدوير 180° وإعادة برمجة المغذيات وAOI.

- صوانٍ مفرّغة/ألمنيوم لتسوية اللوحات الرقيقة أو الضيقة أو غير المنتظمة أثناء إعادة اللحام أو موجة اللحام.

- عندما تُضعِف شقوق V صلابة اللوح، استخدم Jump Scoring (مقاطع غير مقصوصة قصيرة) أو أكتاف تدعيم في الأطراف.

- مع موجة اللحام، اجعل البعد الطويل موازيًا لاتجاه الموجة لتقليل ظاهرة tombstoning والجسور، ويمكن إضافة Thieves في الحافة الخلفية لسحب القصدير الزائد.

بهذه الخطوات يتحول التجميع من حاجة ميكانيكية إلى أداة لتحسين العملية.

الفصل (Depanelization) والتحكم في الإجهاد

بعد التجميع، يجب فصل كل لوح عن اللوح الأم.

طريقة الفصل تؤثر مباشرة على العائد والاعتمادية.

طرق فصل شائعة

- الكسر اليدوي: كسر على خط V؛ الأسرع لكنه متذبذب. مناسب للمستطيلات البسيطة والنماذج.

- عجلة دوارة/بيتزا: شفرة دائرية عبر خطوط V؛ جيدة للإنتاج الكمي للألواح المشقوقة.

- التوجيه/الفرز (Routing): مسار قاطع يتبع المحيط؛ صدمة ميكانيكية منخفضة، ممتاز للأشكال الحساسة.

- الليزر: دقة عالية بلا تماس ميكانيكي؛ كلفة أعلى، مناسب للوح الرقيق والمعقد والحساس للمظهر.

تقليل الإجهاد والضرر

- أبقِ المكونات والمسارات بعيدًا عن خطوط القطع (راجع مسافات DFM أدناه).

- استخدم صواني أو تجهيزات داعمة أثناء الكسر.

- نفّذ الفصل بحركة واحدة مستمرة، لا بلفٍّ ذهابًا وإيابًا.

- مع الرقائق المتعددة أو الرقيقة، سخّن قليلًا لتقليل تشقق الألياف.

- افحص الحواف بالمكبر لاكتشاف سحب الألياف أو تقشر البادات.

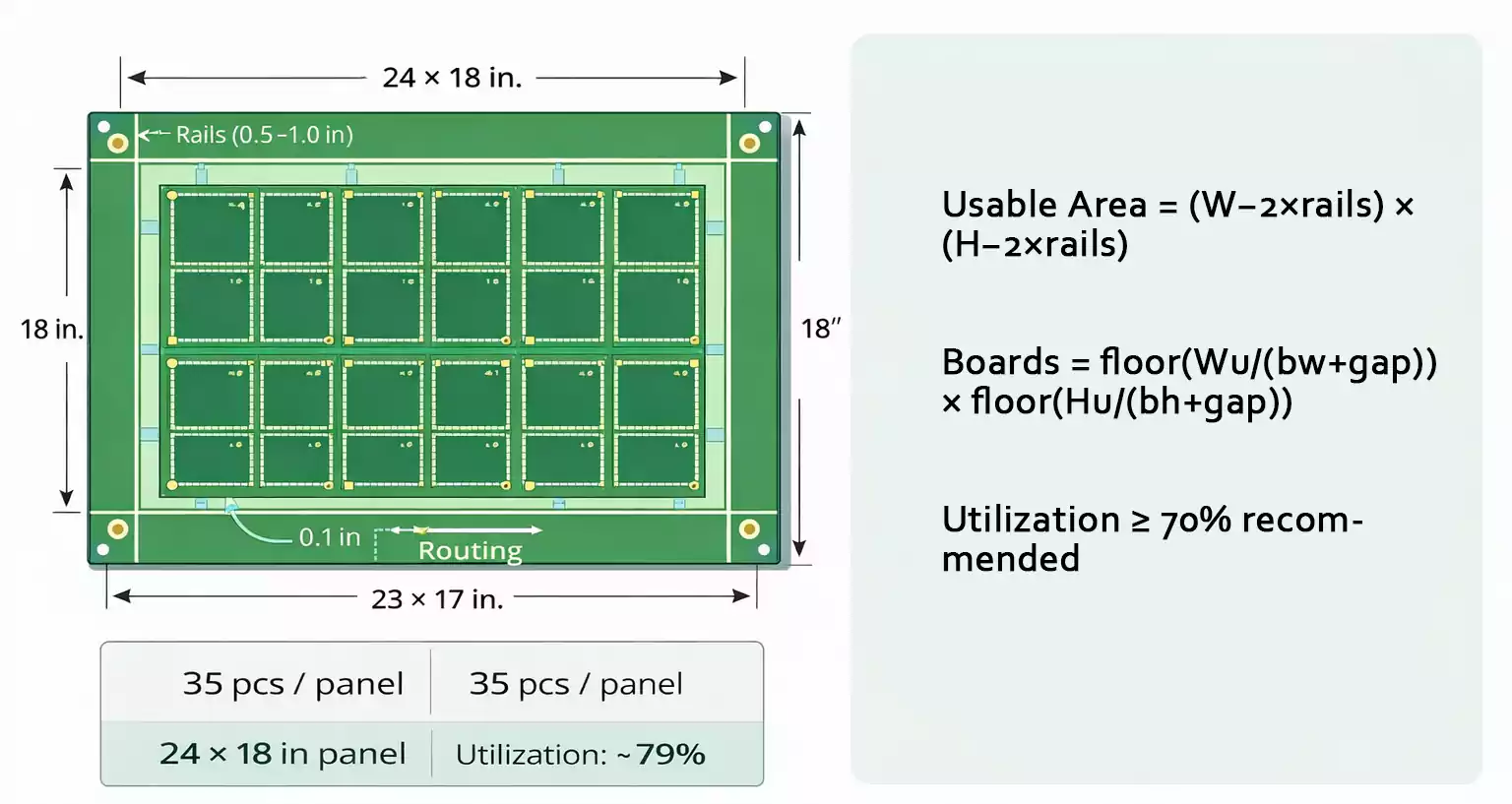

قائمة DFM سريعة مع أبعاد موصى بها

- حجم اللوح الإجمالي: قريب من 18 × 24 بوصة لملاءمة الطابعات والسيور.

- عرض الأكتاف: 0.2–0.4 بوصة (5–10 مم) لعلامات التموضع والملصقات وثقوب التثبيت.

- قطر Fiducial: 1–3 مم مع فتح قناع لحام ≈ 1 مم؛ ويفضل ثلاث علامات غير متماثلة.

- ثقب التثبيت: قطر 3 مم مع إبعاد النحاس ≥ 2 مم.

- تباعد لوحة-لوحة: 0 مم مع V-cut / حوالي 2 مم مع التوجيه.

- بعد النحاس عن خط القطع: ≥ 0.5 مم (V-cut) / ≥ 0.2 مم (التوجيه).

- بعد المكوّن عن خط القطع: ≥ 1–2 مم عمومًا / ≥ 3–4 مم مع V-cut.

- ثقوب الفأرة: 3–5 ثقوب، قطر 0.5–1 مم، تباعد 0.8–1 مم؛ صنفرة خفيفة بعد الفصل.

- على الأكتاف: 2–3 Fiducials + ثقبَي Tooling لمحاذاة دقيقة.

تحقّق دائمًا هذه القيم مع مصنع التصنيع والتجميع، فالسعات تختلف بين الآلات.

مشاكل إنتاج شائعة وحلولها

- تفتت الحافة أو نتوءات الألياف

→ اضبط سماكة الجزء المتبقي في V-cut أو سرعة التوجيه؛ صنفرة خفيفة بعد الفصل. - تشقق لحامات المكونات

→ زد مسافة المكوّن عن خط القطع؛ استخدم تجهيزات فصل توزّع الإجهاد. - التقوّس أو الالتواء

→ أضف Jump Scoring أو أكتاف تدعيم؛ وازن كثافة النحاس بين الطبقات؛ اضبط تبريد ما بعد إعادة اللحام. - سوء محاذاة AOI

→ تأكد من نظافة وفتح Fiducials وبُعدها عن غبار التوجيه؛ لا تغطّها بقناع اللحام أو السلك سكرين.

أسئلة متكررة

س: متى تصبح اللوحة بحاجة إلى التجميع؟

ج: عندما تكون أصغر من 50 × 50 مم تقريبًا، أو ضيقة/غير منتظمة؛ الأكتاف تمنح ثباتًا على السير.

س: هل توجد أحجام “مثالية” للّوح؟

ج: تفضّل أغلب المصانع لوحًا قريبًا من 18 × 24 بوصة مع هوامش ½–1 بوصة، لأنه يناسب المعدات القياسية.

س: ما أهم قيود V-cut؟

ج: خطوط مستقيمة متصلة، تباعد ≥ 2 مم، سماكة لوحة نموذجية ≥ 0.6 مم، وتجنّب أكثر من 25 خطًا في كل اتجاه.

خاتمة

تجميع الألواح فن وعِلم هندسي.

قرار صغير — مكان Fiducial، عرض الـRail، عدد ثقوب الجسر — قد يحدد سلاسة الإنتاج أو تحوّل العملية إلى عنق زجاجة.

عند حاجتك لدعم مشاريع الكمية الصغيرة أو التسليم السريع، تقدّم FastTurn PCB مراجعة شاملة للتصميم من منظور التجميع (DFA) وتحسينات تجميع الألواح لضمان التزام الجدول الزمني.