في تصنيع تجميع لوحات الدوائر المطبوعة (PCBA) الحديث، تُعدّ تقنية التركيب السطحي (SMT) العمود الفقري لعملية تجميع المكوّنات الإلكترونية. ورغم أهمية كل عملية منفردة، فإن استقرار العملية الكاملة للـSMT ودقّتها واتساقها هو ما يحدّد في النهاية جودة المنتج وموثوقية التسليم.

يوفّر هذا المقال عرضًا تقنيًا واضحًا للتسلسل القياسي لعملية إنتاج الـSMT، إلى جانب رؤى عملية حول كيفية تطبيق طرقٍ مختلفة بما يلائم متطلبات المنتجات المتنوعة.

لماذا يهمّ تدفّق عملية الـSMT

في تصنيع الـSMT، ترتبط كل مرحلة ارتباطًا وثيقًا بما يليها. أي انحراف بسيط في خطوة مبكرة قد يتضخّم إلى عيوب كبيرة لاحقًا. لذا فإن وجود تدفّق عمليات مُعرّف بدقّة وقابل للتكرار أمرٌ أساسي لضمان:

- جودة منتج عالية ومتسقة

- مردود متوقّع وتقليل الأعمال التصحيحية (Rework)

- فترات تنفيذ أقصر وكفاءة تكلفة أفضل

باختصار، تُعدّ عملية SMT المتينة أساس أي خط إنتاج PCBA عالي الجودة.

نظرة عامة على تدفّق عملية الـSMT

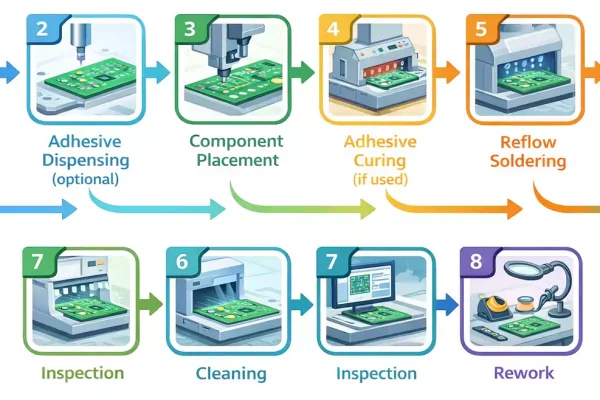

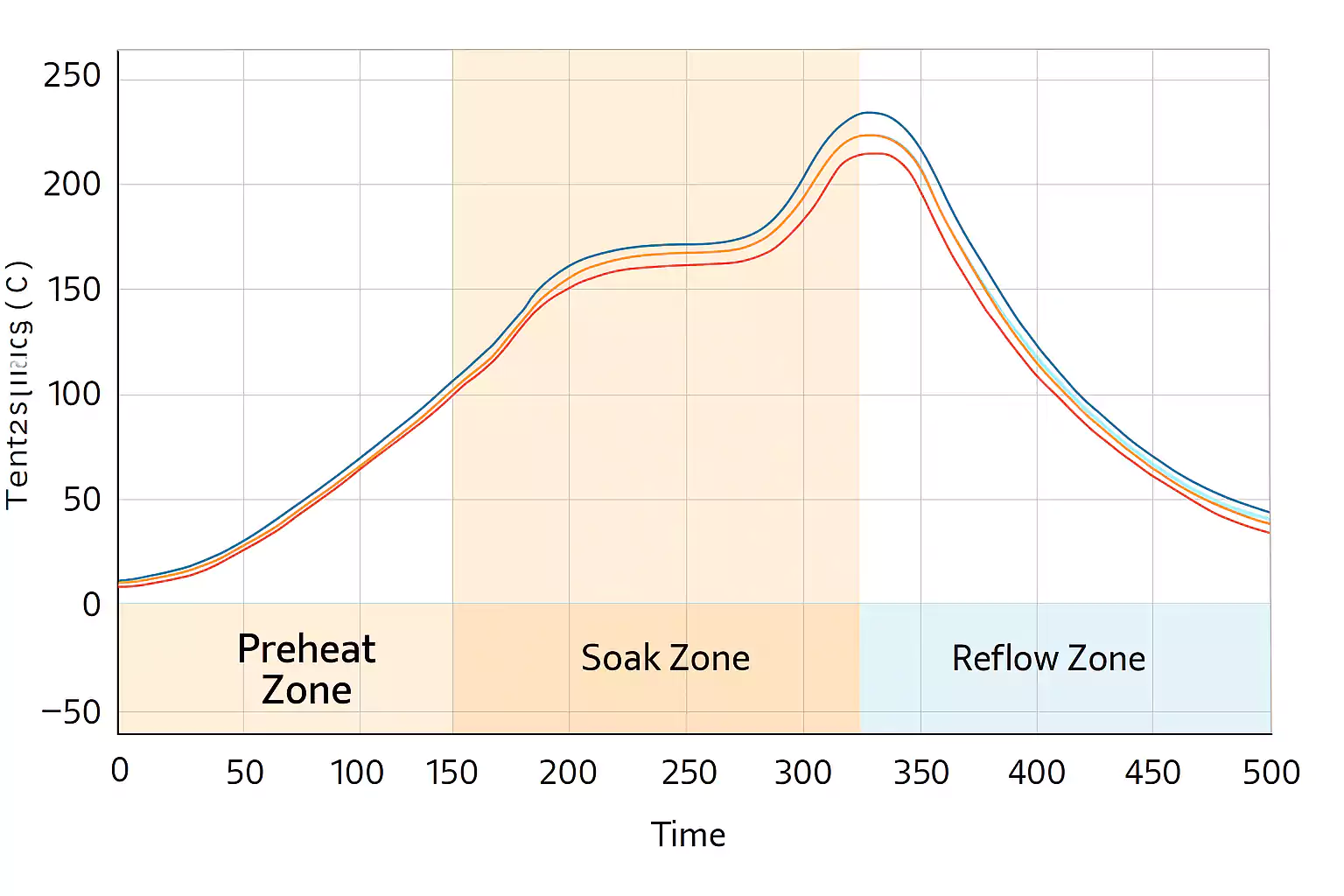

مع أنّ التفاصيل قد تختلف حسب المنتج وتكوين المصنع، فإن خط إنتاج SMT القياسي يتبع عادةً ثماني خطوات رئيسية:

- طباعة معجون اللحام

- توزيع اللاصق (اختياري)

- وضع/تركيب المكوّنات

- معالجة/تجفيف اللاصق (عند استخدامه)

- لحام إعادة الانصهار (Reflow)

- التنظيف (اختياري)

- الفحص

- إعادة العمل (Rework)

يغطي هذا التسلسل العملية الكاملة للتجميع السطحي — من تطبيق المواد إلى تكوين وصلات اللحام، ثم الفحص والإصلاح.

شرح خطوات عملية الـSMT الأساسية

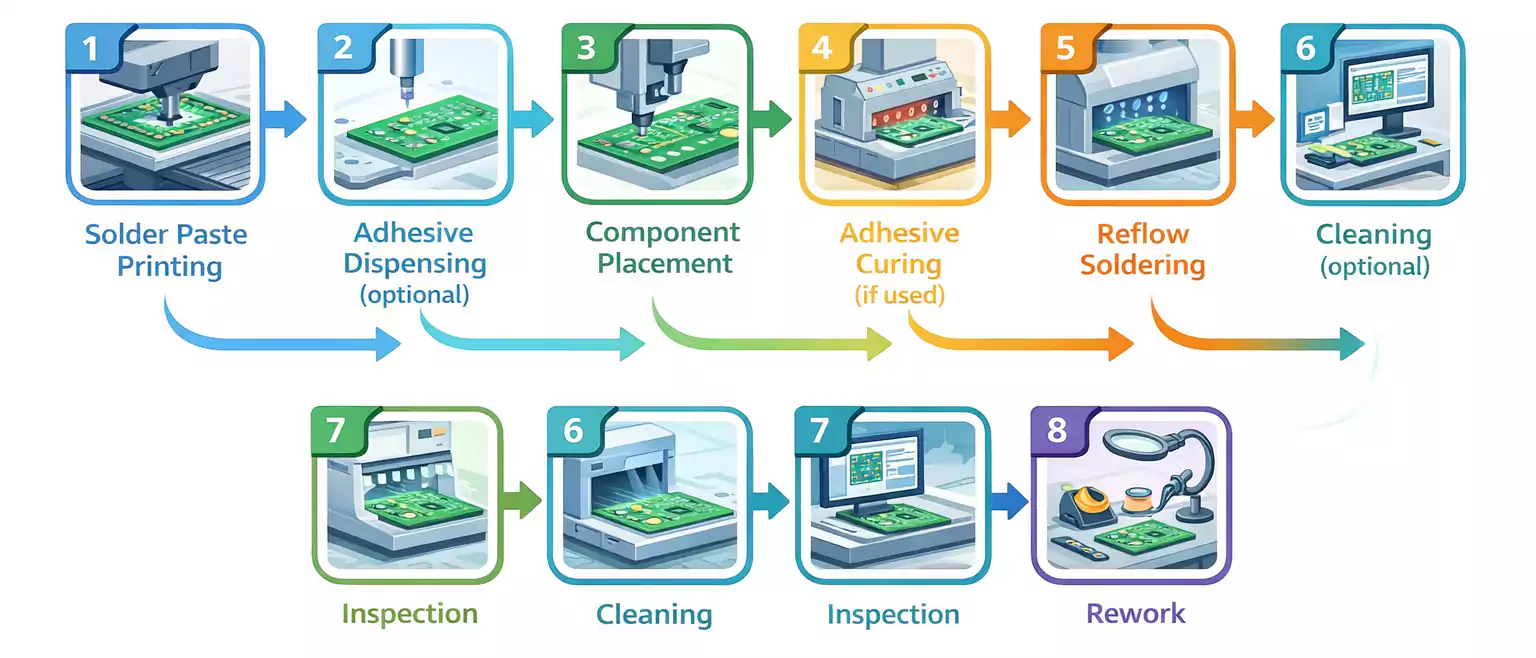

1) طباعة معجون اللحام

تُعدّ طباعة معجون اللحام الخطوة الأولى وإحدى أهم الخطوات في إنتاج الـSMT. يطبّق جهاز الطباعة عبر القالب (Stencil Printer) معجون اللحام بدقّة على بادات (Pads) اللوحة. يُعدّ توحيد السمك، ونظافة انفصال المعجون عن القالب، والدقّة في المحاذاة عوامل حاسمة لتحقيق وصلات لحام موثوقة في المراحل اللاحقة.

2) توزيع اللاصق (عند الحاجة)

في عمليات التجميع المختلط أو مع لحام الموجة، قد يتطلب الأمر تثبيت بعض المكوّنات باستخدام لاصق قبل اللحام. يضمن التوزيع (Dispensing) بقاء هذه المكوّنات في مواضعها أثناء المناولة أو إعادة الانصهار. هذه الخطوة اختيارية وتُستخدم فقط عندما يتطلّب تصميم المنتج ذلك.

3) وضع/تركيب المكوّنات

تُعدّ عملية التركيب، التي تنفذها آلات الالتقاط والوضع (Pick-and-Place)، جوهر تصنيع الـSMT. إذ يجري تموضع كل مكوّن سطحي (SMD) بدقّة على اللوحة وفق نمط معجون اللحام أو اللاصق. وتعتمد دقّة التركيب على قدرات المعدّة وكذلك على تخطيط اللوحة ودقّة طباعة المعجون.

4) معالجة/تجفيف اللاصق

عند استخدام لاصق، تُجرى عملية معالجة حرارية خاضعة للتحكم لتقسية اللاصق. يُعزّز هذا الترابط الميكانيكي بين المكوّن واللوحة قبل اللحام، ما يضمن الثبات أثناء الخطوات التالية.

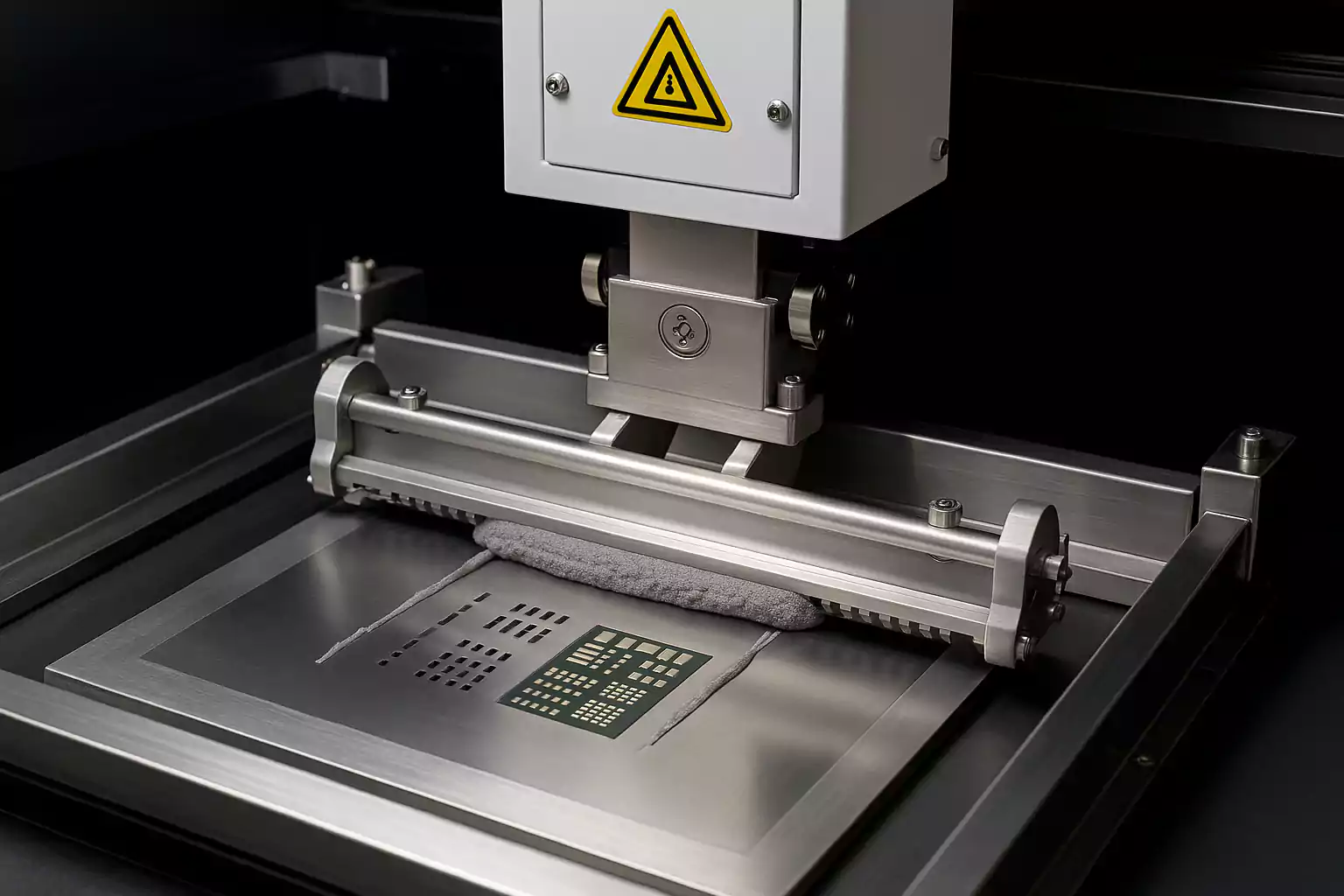

5) لحام إعادة الانصهار (Reflow Soldering)

يمثل إعادة الانصهار خطوة اللحام المركزية في عملية الـSMT. تمر اللوحة المركّبة عبر فرن إعادة الانصهار وفق ملف حراري (Temperature Profile) مبرمج. يذوب معجون اللحام، ويبتل أطراف المكوّن، ثم يبرد لتكوين وصلات لحام قوية وموثوقة. التحكم الحراري بالغ الأهمية — فالحرارة المنخفضة تضعف الوصلات، والمفرطة قد تُتلف المكوّنات.

6) التنظيف (اختياري)

بحسب نوع معجون اللحام والفلكس (Flux)، قد يلزم التنظيف لإزالة البقايا التي قد تؤثر على الموثوقية. كثير من العمليات الحديثة تستخدم فلكس “لا يحتاج للغسل” (No-Clean)، ما يسمح بتجاوز هذه الخطوة. وعند الحاجة، يمكن أن يكون التنظيف بمذيبات أو بالماء، وفق المتطلبات البيئية ومتطلبات العملاء.

7) الفحص

الفحص جزء أساسي من ضمان الجودة في الـSMT. تشمل تقنيات الفحص الشائعة:

- الفحص البصري الآلي (AOI): يكتشف عيوب اللحام وأخطاء التركيب.

- الفحص بالأشعة السينية (X-Ray): مثالي للوصلات المخفية مثل BGA وQFN.

- اختبار داخل الدائرة (ICT) والاختبار الوظيفي (FCT): للتحقق من الأداء الكهربائي.

من خلال طبقاتٍ متعددة من الفحص يمكن اكتشاف العيوب مبكرًا والحفاظ على استقرار العملية.

8) إعادة العمل (Rework)

عندما يكشف الفحص عن عيوب، تُجرى عملية إعادة عمل مُحكمة. وتشمل عادةً تسخينًا موضعيًا بالهواء الساخن أو الأشعة تحت الحمراء أو أدوات حرارية مركّزة لإصلاح وصلات اللحام دون الإضرار بالمكوّنات المحيطة. إعادة العمل الفعّالة تقلّل الهدر وتضمن تجميعات نهائية موثوقة.

تعدد الأساليب ضمن الخطوة نفسها

على الرغم من معيارية تدفّق عملية الـSMT، يمكن تنفيذ كل مرحلة بطرق متعددة وفق تعقيد المنتج وأهداف التصنيع:

- تطبيق اللحام: عبر الطباعة بالقالب (Stencil Printing)، أو الطباعة النفّاثة (Jet Printing)، أو التوزيع (Dispensing).

- أساليب التركيب: متتابع، متزامن، أو ضمن خطٍّ متصل (Inline).

- طرق اللحام: أساسًا إعادة الانصهار، وقد تُستخدم لحام الموجة الأحادي أو المزدوج للوحــات ذات التقنية المختلطة.

يؤثر اختيار الأسلوب مباشرةً على الإنتاجية وجودة وصلة اللحام وكفاءة التكلفة عمومًا. غالبًا ما تخصّص المصانع توليفاتٍ عملية لتتلاءم على أفضل وجه مع تصميماتٍ بعينها.

كيف يؤثر نوع المنتج على عملية الـSMT

تتطلّب المنتجات الإلكترونية المختلفة مستوياتٍ متفاوتة من الدقّة والتحكم العملي:

- المنتجات عالية الكثافة والمصغّرة تحتاج إلى سماحات تركيب أشدّ إحكامًا وملفات حرارية مُحسّنة.

- اللوحات ذات التجميع المختلط قد تجمع بين مكوّنات سطحية ومُكوّنات تثبيت نافذ (Through-Hole)، ما يستلزم عملياتٍ هجينة.

- تطبيقات الاعتمادية العالية (مثل السيارات والفضاء) تحتاج معايير فحص وإعادة عمل أكثر صرامة.

وعليه يجب أن تكون عملية الـSMT مرنة وقابلة للتكيّف لضمان جودة المنتج وكفاءة التصنيع معًا.

الخلاصة

تُعدّ عملية إنتاج الـSMT حجر الزاوية في تصنيع الـPCBA الحديث. فمن طباعة معجون اللحام حتى الفحص النهائي وإعادة العمل، لكل خطوةٍ دورٌ محوري في ضمان تجميعاتٍ إلكترونية مستقرة وعالية الجودة.

إن عملية SMT المُحكَمة والقابلة للتكرار والمُحسّنة هي ما يميّز التصنيع عالي الجودة عن الإنتاج المتوسط — إذ تمكّن من تسليم أسرع، وموثوقية أعلى، وثقة أقوى لدى العملاء.