عندما تكون المساحة محدودة والموثوقية غير قابلة للمساومة، تقدّم دوائر Rigid-Flex الجسر المثالي بين تقنيات الدوائر الصلبة والمرنة. تجمع هذه اللوحات الهجينة بين ركيزة FR-4 وركيزة بولي إميد (PI) ضمن بنية واحدة، ما يتيح التوجيه ثلاثي الأبعاد ويُلغي الموصلات والكابلات التي تُعد سببًا شائعًا للأعطال الميكانيكية أو الكهربائية.

يشرح هذا الدليل ماهية Rigid-Flex PCB، ومزاياها، وأمثلة المكدسات متعددة الطبقات، وقواعد DFM، وخطوات التصنيع، وعوامل التكلفة، وكيف تختار المُصنِّع المناسب.

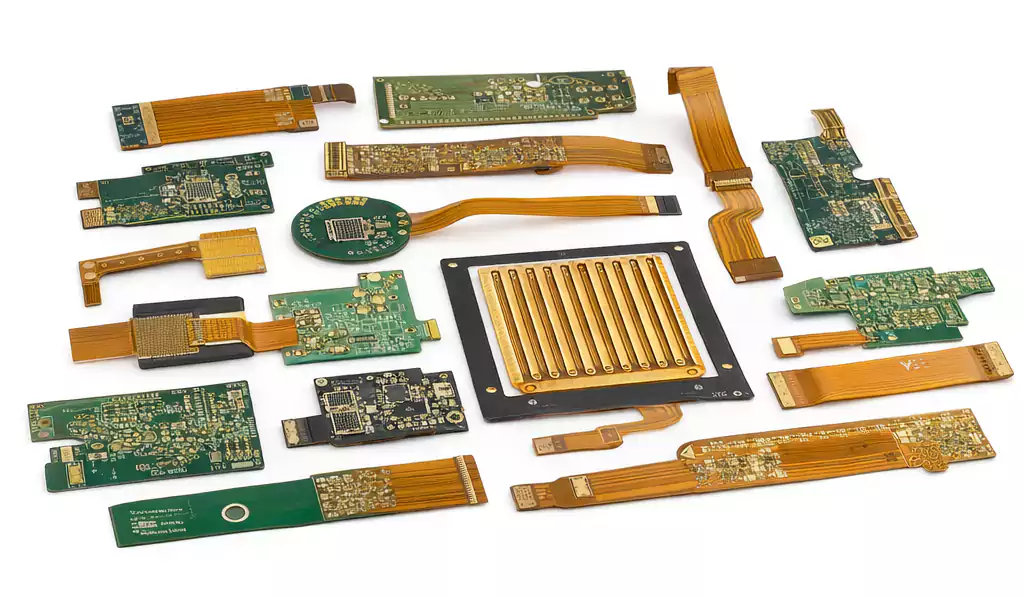

ما هي لوحة Rigid-Flex PCB؟

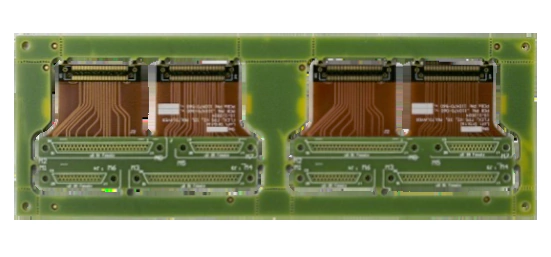

تجمع لوحة Rigid-Flex PCB طبقات صلبة — عادةً من FR-4 — مع طبقة أو أكثر مرنة مصنوعة من بولي إميد (PI).

توفّر المناطق الصلبة دعماً ميكانيكياً ومكاناً لتركيب المكونات، بينما تنحني الطبقات المرنة أو تُطوى لربط المناطق الصلبة المختلفة.

على عكس اللوحات الصلبة التقليدية الموصولة بكابلات أو موصلات، تُشكّل Rigid-Flex دائرة متصلة واحدة. تؤدي هذه البنية المتكاملة إلى زيادة الموثوقية وتقليل زمن التجميع وتوفير المساحة والوزن — وهي أمور أساسية في الإلكترونيات الحديثة ذات الأداء العالي والحجم الصغير.

تُستخدم Rigid-Flex في الأجهزة الطبية والطيران والدفاع والكاميرات والأجهزة القابلة للارتداء وحساسات السيارات وأنظمة التحكم الصناعية.

المزايا الرئيسية والتطبيقات

لماذا يختار المهندسون Rigid-Flex بدلاً من اللوحات القياسية:

- توفير المساحة والوزن: دمج عدة لوحات وموصلات في وحدة متكاملة واحدة.

- موثوقية أعلى: إزالة لحامات وموصلات وكابلات معرّضة للاهتزاز والإجهاد.

- أداء كهربائي أفضل: مسارات أقصر وتحكم بالممانعة يقللان التداخل الكهرومغناطيسي (EMI) وفواقد الإشارة.

- سهولة التجميع: لا حاجة لتوجيه الكابلات أو تركيب الموصلات يدوياً؛ كما يُبسّط الاختبار والتجميع النهائي.

- مرونة تصميمية: إمكان الطيّ والتكديس أو الالتفاف لملاءمة الحجوم ثلاثية الأبعاد.

بفضل هذه المزايا تُعد الدوائر Rigid-Flex مثالية للتطبيقات عالية الموثوقية مثل أنظمة الطيران، والأجهزة الطبية للتصوير، وأجهزة الاتصالات العسكرية، ومنتجات المستهلك الحديثة حيث تُحتسب كل مليمتر.

المواد وأساسيات نصف قطر الانحناء

تعتمد جودة لوحة Rigid-Flex على اختيار المواد الأساسية الصحيحة وتصميم الانحناء السليم.

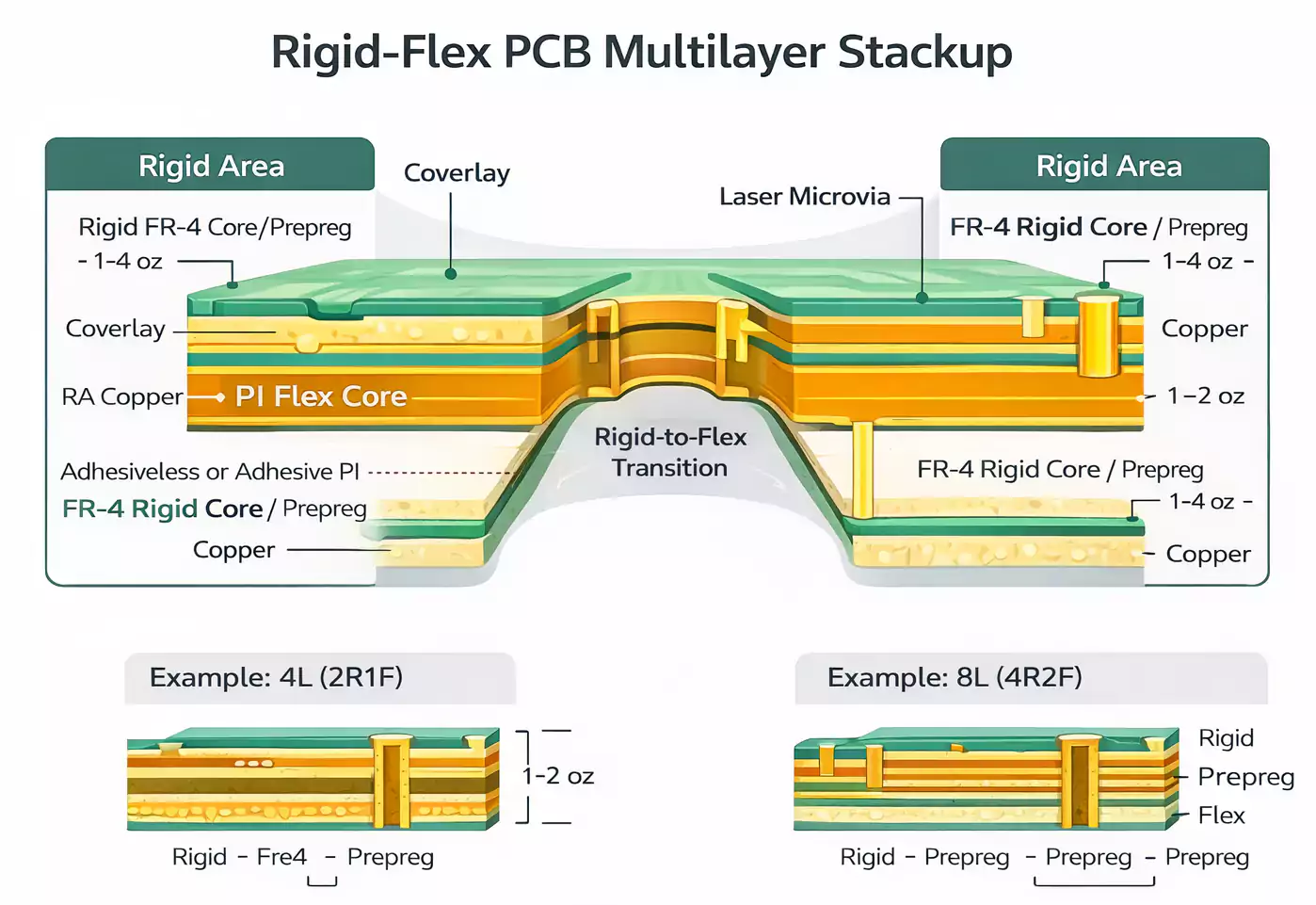

الركائز

- المناطق الصلبة: FR-4 (إيبوكسي/ألياف زجاجية).

- المناطق المرنة: بولي إميد (PI) — بدون لاصق لتحسين المتانة في الانحناء الديناميكي، أو مع لاصق للحلول الأقل كلفة.

رقائق النحاس

- النحاس المُلدَّن بالدرفلة (RA) مُفضّل في مناطق الانحناء لليونة أعلى.

- يمكن استخدام النحاس المترسّب كهربائياً (ED) في الانحناءات الساكنة أو المحدودة.

في Fast Turn PCB تكون سماكات النحاس النهائية النموذجية:

- المناطق المرنة: 0.5–2 أونصة/قدم²

- المناطق الصلبة: 1–4 أونصات/قدم²

الغطاء المرن (Coverlay) والمواد المقوّية (Stiffeners)

- يحل الـ Coverlay محل قناع اللحام على الطبقات المرنة لحماية المسارات وفتح مناطق اللحام.

- تُضاف المقوّيات (FR-4 أو PI) لتدعيم مناطق الموصلات أو مناطق الـSMT وتجنّب الالتواء.

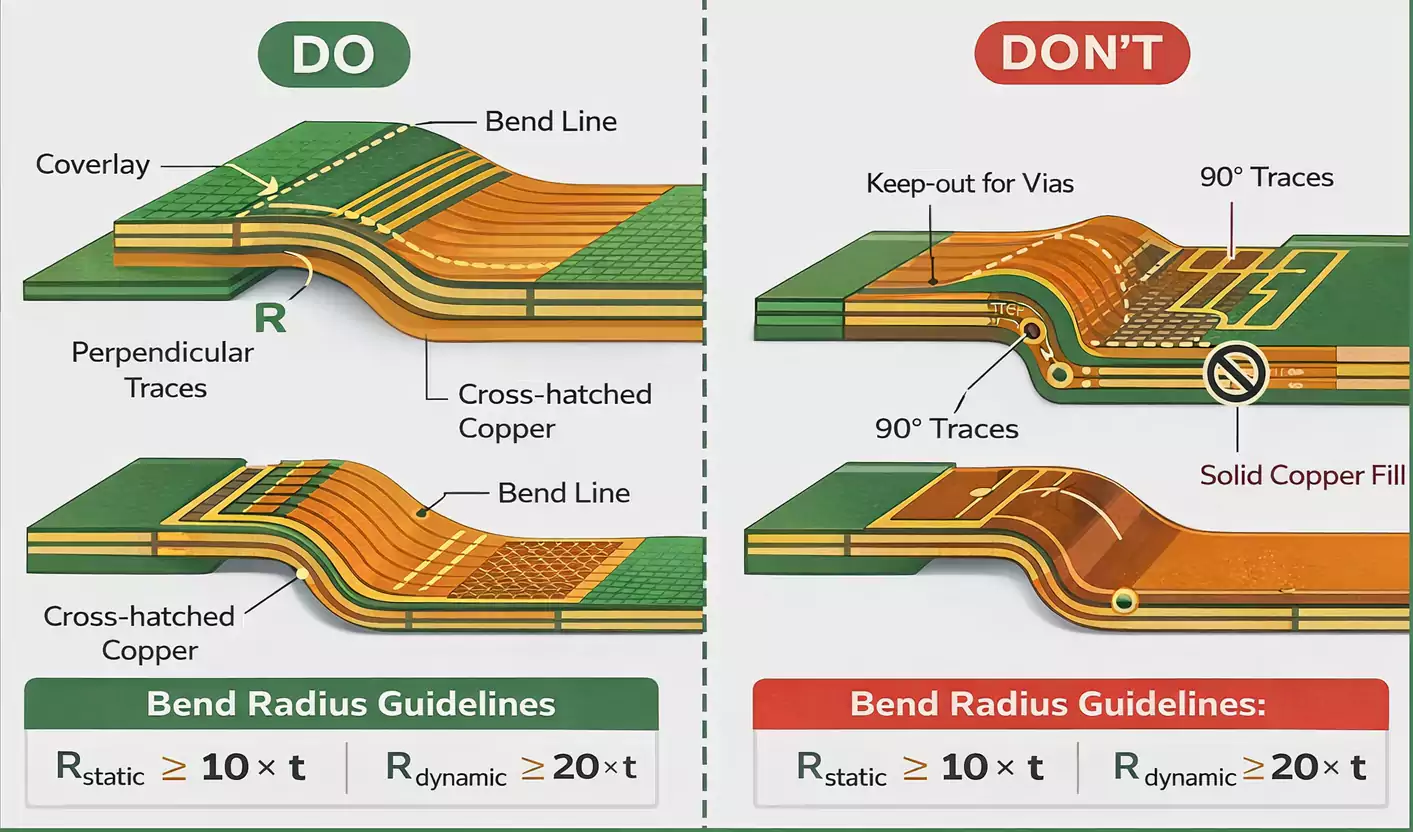

إرشادات نصف قطر الانحناء

- انحناء ساكن: نصف القطر (R) ≥ 10× إجمالي سماكة الجزء المرن (t).

- انحناء ديناميكي: (R) ≥ 20× (t).

وجّه المسارات عمودية على خط الانحناء، واستخدم انحناءات سلسة بدلاً من الزوايا الحادة.

المكدسات متعددة الطبقات الشائعة

تتراوح Rigid-Flex من جسور مرنة بطبقتين إلى أنظمة معقدة تتجاوز 20 طبقة.

أمثلة مكدسات

- 4 طبقات (2R1F): تكوين أساسي يربط منطقتين صلبتين بنواة مرنة واحدة.

- 6–8 طبقات (4R2F): نواتان مرنتان متماثلتان في مركز المكدس للحصول على انحناء متوازن؛ شائع في التصميمات القابلة للطي.

- 10–12 طبقة (6R2F4): تطبيقات السرعة العالية أو الترددات العالية مع مستويات مرجعية للممانعة والتحكم بالـEMI.

- أكثر من 20 طبقة (Bookbinder): أنظمة متقدمة في الطيران/الدفاع تتطلب تصفيحًا متسلسلاً ومناطق مرنة متعددة.

يقلّل البناء المتوازن ووضع الطبقات المرنة بشكل متماثل من الالتواء والإجهاد الميكانيكي أثناء التصفيح والتشغيل.

قواعد DFM للتصميم في Rigid-Flex

التصميم من أجل التصنيع (DFM) ضروري لضمان نسبة إنتاج عالية وموثوقية طويلة الأمد.

في المنطقة المرنة

- أبقِ المسارات عمودية على خط الانحناء.

- تجنّب الفتحات والمكونات والزوايا 90°.

- استخدم مسارات منحنية ووسائد Teardrop.

- استخدم نحاساً شبكياً أو مفتوحاً لتوزيع الإجهاد.

- حافظ على توزيع متجانس للمسارات.

عند الانتقال من الصلب إلى المرن

- اعتمد تدرجاً مرحلياً في السماكة بدل الانتقال الحاد.

- أبعد الفتحات ≥ 1 مم عن حدود المنطقة المرنة.

- استخدم فتحـات Coverlay بزوايا دائرية.

- أضف خصائص تخفيف الإجهاد أو فيلّات.

اعتبارات التجميع

- لا تضع المكونات داخل منطقة الانحناء.

- أدرج ثقوب أدوات وعلامات محاذاة.

- حدّد نقاط اختبار في المناطق الصلبة.

- أرسل ملفات Gerber والمكدس ومتطلبات الممانعة وBOM للمراجعة قبل التصنيع.

تقدّم Fast Turn PCB مراجعة DFM وتقييم المكدس مجانًا لضمان قابلية تصنيع تصميمك من المحاولة الأولى.

عملية التصنيع ومراقبة الجودة

يجمع تصنيع Rigid-Flex تعقيدات اللوحات متعددة الطبقات الصلبة والدوائر المرنة معاً.

وفي Fast Turn PCB تتم العملية عادةً كما يلي:

- تحضير المواد — تقطيع وتنظيف FR-4 وPI.

- تصوير الطبقات الداخلية/النقش — تعريف المسارات والمستويات المرجعية.

- التصفـيح (Lamination) — دمج الطبقات الصلبة والمرنة بالحرارة والضغط.

- الحفر — ميكانيكي وليزري Micro-via (حتى 0.10 مم).

- الطلاء وتمعدن الفتحات — ضمان التوصيل بين الطبقات.

- تصوير الطبقات الخارجية/النقش — تشكيل الدارات الخارجية.

- النهايات السطحية — ENIG، وHASL الخالي من الرصاص، وOSP، والفضة أو القصدير الغاطس، أو Ni-Pd-Au.

- تطبيق الـCoverlay والمقوّيات — حماية ميكانيكية وتدعيم.

- القصّ والتشكيل — CNC أو ليزر حتى 620 × 500 مم.

- الاختبارات والفحص — اختبار كهربائي 100% وAOI وX-ray لضمان الجودة.

تحديات التصنيع

- إزالة البقايا واللطخ من الفتحات في مواد مختلطة (FR-4 + PI).

- دقة تسجيل عالية أثناء التصفيح المتسلسل.

- التحكم في إجهاد ما بين الطبقات لتجنب الانفصال أو التجاعيد في المناطق المرنة.

تتحكم Fast Turn PCB بهذه العوامل عبر حفر ليزري دقيق ومكابس تصفيح مفرّغة وفحوص AOI/X-ray، مع اعتماد ISO 9001 وUL وRoHS.

عوامل التكلفة وزمن التسليم

يتطلب تصنيع Rigid-Flex خطوات ومواد أكثر من اللوحات القياسية، لذا يساعد فهم عوامل التكلفة على تحسين الميزانية.

أهم محرّكات التكلفة

- عدد الطبقات وعدد/طول المناطق المرنة.

- بنى Microvia وBuried Via.

- سماكات النحاس وفتحات الـCoverlay.

- التحكم بالممانعة ومتطلبات الاختبار.

- نسبة العائد (الهدر بسبب سوء التسجيل أو الانفصال).

نصائح التحسين

- دمج المناطق المرنة عند الإمكان.

- تبسيط عدد الطبقات وتجنب الانحناءات الديناميكية غير الضرورية.

- استخدام أحجام ألواح قياسية ومحيطات موحّدة.

- إشراك المورّد مبكراً للتعاون في DFM.

زمن التسليم النموذجي

في Fast Turn PCB تتراوح أزمنة البناء بين 7 و20 يوماً تبعاً لعدد الطبقات والتعقيد والكمية. تتوفر خدمات النمذجة السريعة والإنتاج الكمي ضمن منشأة واحدة.

كيف تختار مُصنِّع Rigid-Flex مناسباً؟

اختيار الشريك الصحيح حاسم لنجاح المشروع. استخدم نقاط الفحص التالية:

معايير القدرات (مثال Fast Turn PCB)

- الطبقات القصوى: حتى 26 طبقة

- أصغر عرض/مسافة مسار: 0.065 / 0.065 مم

- أصغر قطر ثقب / قطر وسادة: 0.10 مم / 0.35 مم

- دقة الحفر: ±0.05 مم

- سماحية الثقوب المطلية (PTH): ±0.05 مم

- أقصى حجم لوح: 620 × 500 مم

- سماكة منتهية: 0.25 – 6.0 مم

- النهايات السطحية: ENIG، HASL (خالٍ من الرصاص)، OSP، فضة/قصدير غاطس، Ni-Pd-Au

الجودة والامتثال

ابحث عن شهادات ISO 9001 وUL وRoHS. ولمشاريع الطيران أو الطب أو العسكر تأكد من توافق IPC-6013 Class 3 وتوثيق جودة قابل للتتبّع.

الهندسة والدعم

يقدّم المورّد الجيد:

- مراجعة هندسية فردية.

- استشارات مكدس وممانعة.

- توافق ملفات Gerber / ODB++ / IPC-2581.

- تواصل سريع وشفاف من التسعير حتى الشحن.

توفّر Fast Turn PCB هذه الدرجة من الدعم لمساعدة العملاء على الانتقال من النموذج الأولي إلى الإنتاج دون تأخيرات إعادة التصميم.

الأسئلة المتكررة (FAQ)

1) ما أقل نصف قطر للانحناء في Rigid-Flex؟

للانحناء الساكن: (R \ge 10 \times t). للديناميكي: (R \ge 20 \times t). حافظ على المسارات عمودية على خط الانحناء.

2) هل يمكن تمرير الأزواج التفاضلية عبر المنطقة المرنة؟

نعم، شرط ضبط الممانعة وتأمين مسار عودة مستمر عبر مستويات مرجعية أو نحاس شبكي.

3) متى نستخدم المقوّيات (Stiffeners)؟

في مناطق الموصلات، ومناطق الـSMT، وأي نقاط تحتاج دعماً ميكانيكياً.

4) هل يمكن وضع فتحات في المنطقة المرنة؟

تُتجنّب في الانحناء الديناميكي. وإن لزم الأمر، ابعدها عن مركز الانحناء واستعمل Teardrop وحلقات أوسع.

5) ما زمن التسليم النموذجي للوحات Rigid-Flex متعددة الطبقات؟

بحسب عدد الطبقات والتعقيد، يتراوح بين 7–20 يوماً لدى Fast Turn PCB.

الخلاصة

تقدّم Rigid-Flex PCB مزيجاً مثالياً من التصغير والموثوقية وحرية التصميم. بدمج التقنيتين الصلبة والمرنة، تقل الوصلات ويُحسَّن الأداء الكهربائي وتُتاح بنى ثلاثية الأبعاد مدمجة.

ومع قدرات Fast Turn PCB حتى 26 طبقة، وحفر Micro-via دقيق، وتصفيح داخلي كامل، وأزمنة بناء 7–20 يوماً، يمكنك الانتقال بتصميم Rigid-Flex من النموذج الأوّلي إلى الإنتاج بثقة.