ما هو HDI PCB؟

HDI تعني High-Density Interconnect (ترابط عالي الكثافة).

تستخدم لوحات HDI مسارات دقيقة، وميكروفيا (microvias)، وطبقات بناء متتالية للحصول على كثافة توصيل أعلى من اللوحات متعددة الطبقات التقليدية.

وفق معيار IPC-2226 تتميز لوحة HDI عادةً بـ:

- عرض/تباعد مسارات أقل من 100 ميكرون (≈ 4 ميل).

- ميكروفيا أصغر من 150 ميكرون (≈ 6 ميل).

- أكثر من 20 مسطح لحام في كل سنتيمتر مربع.

بعبارة بسيطة، تسمح تقنية HDI بحشر مكوّنات أكثر في مساحة أصغر مع مسارات أقصر وأداء كهربائي أفضل—وهذا مثالي للهواتف الذكية والأجهزة القابلة للارتداء ورادارات السيارات والأجهزة الطبية.

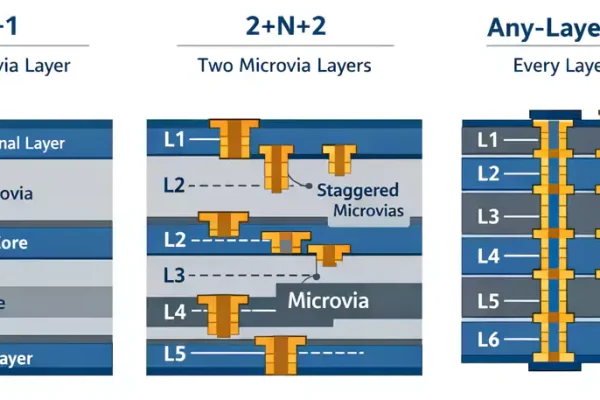

أنواع البُنى في HDI

يُعرَّف تركيب HDI بعدد طبقات الميكروفيا المبنية فوق النواة (Core).

- النوع I (1+N+1): طبقة ميكروفيا واحدة على كل جانب من النواة. الاستخدام: شائع في الهواتف وIoT.

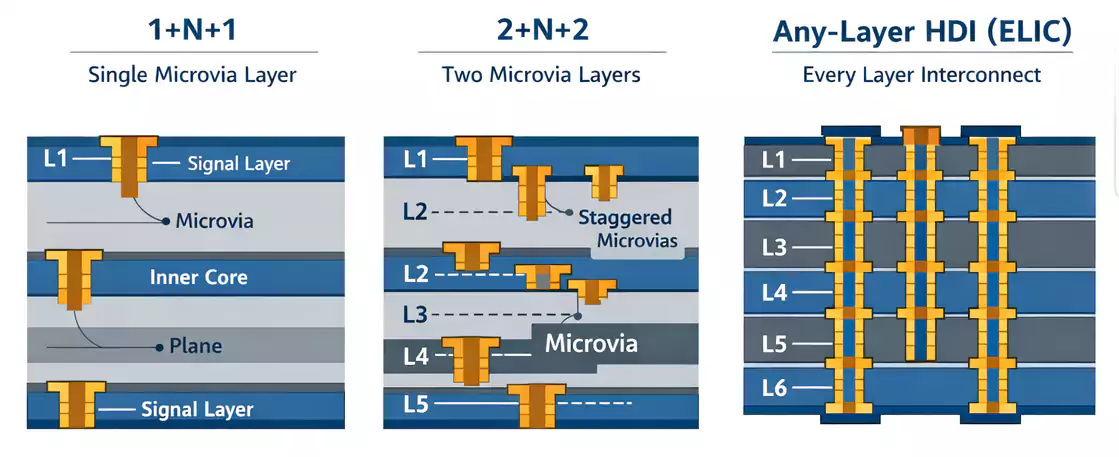

- النوع II (2+N+2): طبقتان من الميكروفيا مكدّستان على كل جانب. الاستخدام: تفريغ BGA عالي الكثافة.

- النوع III / ELIC (أي-طبقة): ميكروفيا مكدّسة بين جميع الطبقات. الاستخدام: الشرائح ذات عدد الأرجل الكبير جدًا.

الميكروفيا المكدّسة تصطف طبقة فوق طبقة، بينما المتبادلة (Staggered) تُزاح مواقعها بين الطبقات. الميكروفيا المتبادلة أسهل وأقل كلفة، أمّا المكدّسة فتوفر مساحة أكبر لكنها تحتاج ترسيبًا أقوى وفحصًا أدق.

مكدّسات HDI الشائعة وضبط المعاوقة

- مكدّس 1+N+1: طبقة ميكروفيا في الأعلى وأخرى في الأسفل مرتبطة بنواة قياسية.

- 2+N+2: إضافة طبقة بناء أخرى على كل جانب.

- Any-Layer (ELIC): ربط جميع الطبقات بميكروفيا مكدّسة لمرونة تصميم كاملة.

لأن HDI تستخدم عوازل رقيقة، يصبح ضبط المعاوقة حرجًا: تُقرن طبقات الإشارة عادةً بطبقات مرجعية صلبة قريبة لضمان معاوقة مضبوطة لإشارات السرعة العالية (PCIe/SerDes).

تصميم الميكروفيا وVia-in-Pad

الميكروفيا ثقوب عمياء صغيرة تُنشأ غالبًا بحفر ليزري وقطرها عادةً < 0.1 مم، وتربط طبقتين متجاورتين فقط (مثل L1→L2).

أنواع الفيا المهمة في HDI:

- Blind Via: تربط طبقة خارجية بطبقة داخلية.

- Buried Via: تربط طبقات داخلية فقط.

- Via-in-Pad (VIP/VIPPO): داخل مسطح اللحام مباشرة لتوفير المساحة.

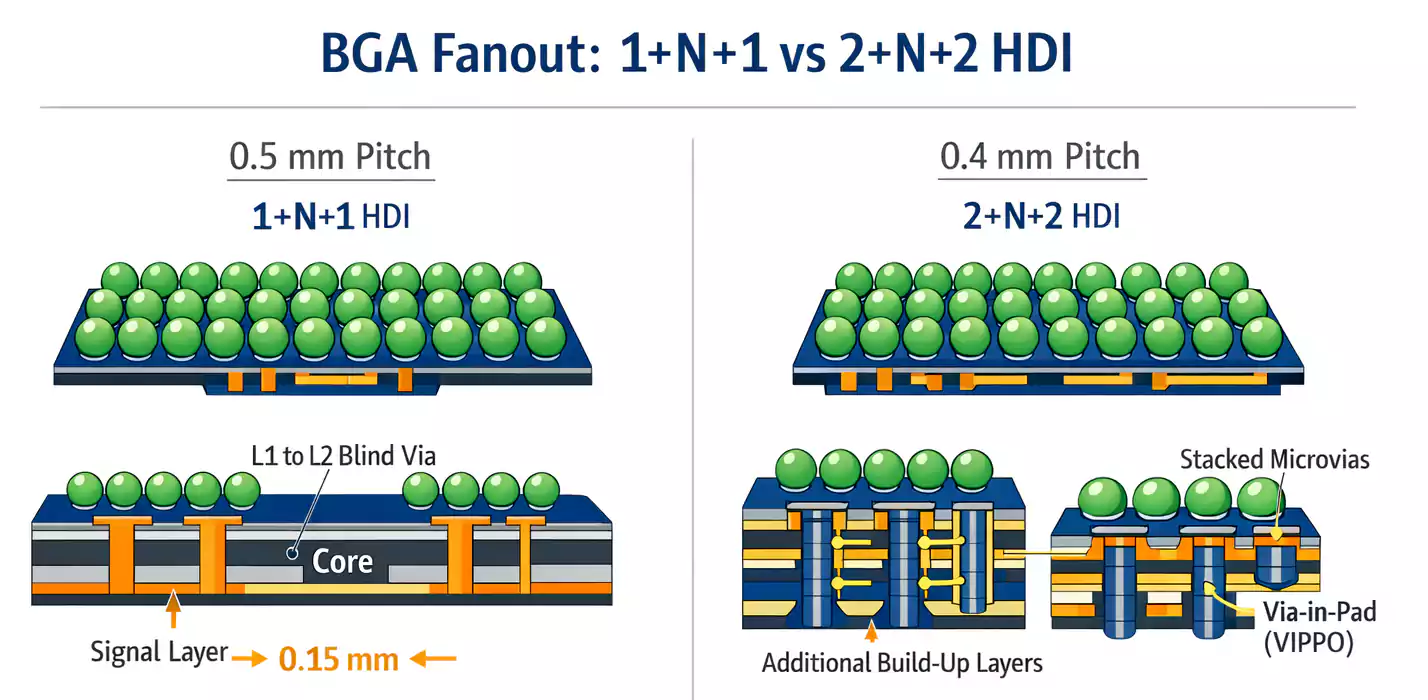

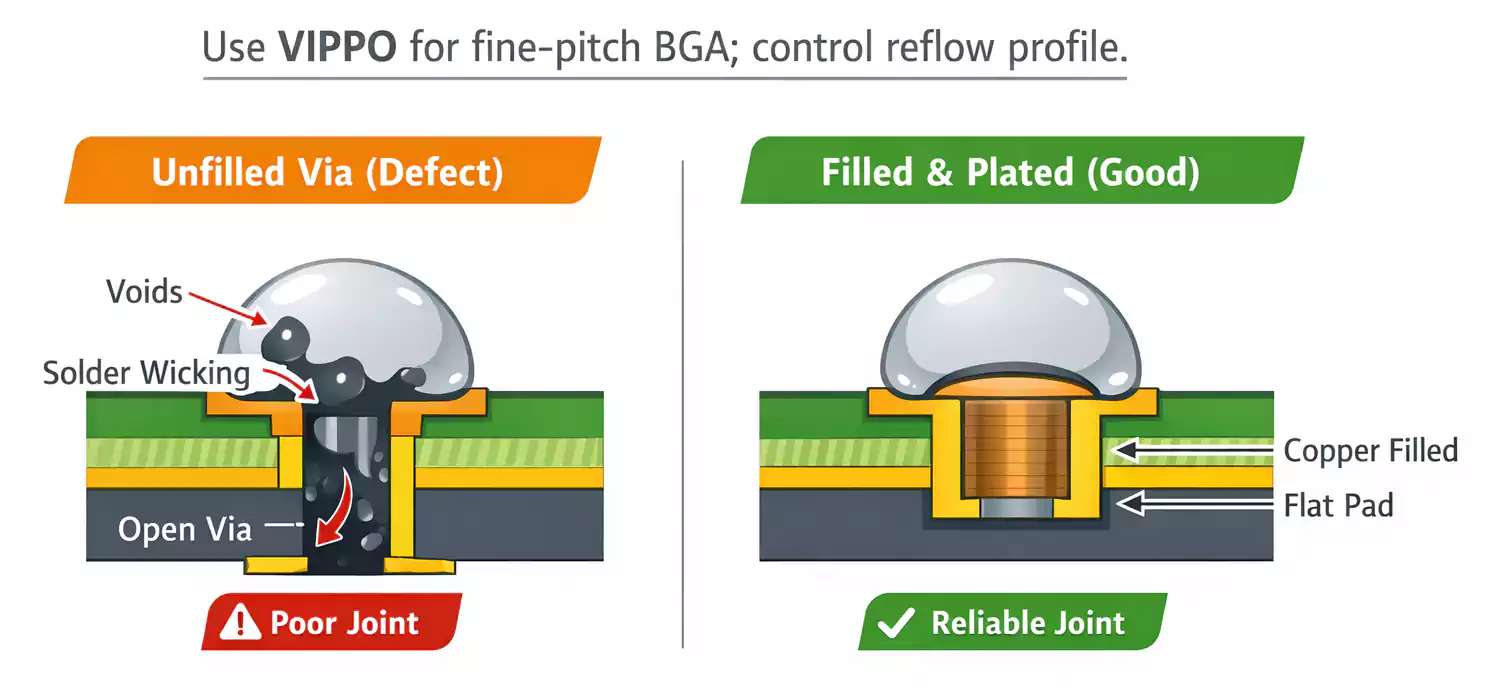

VIP شائعة مع BGA ذات خطوة 0.4 مم أو أقل. تُملأ الفيا بالنحاس أو الإيبوكسي وتُطلى لتصبح مستوية من أجل لحامٍ سلس.

نقاط يجب الانتباه لها:

- الفيا غير المملوءة قد تسبب سحب القصدير أثناء إعادة اللحام.

- الإفراط في تكديس الميكروفيا يزيد خطر تشققات الطلاء خلال الدورات الحرارية.

نظرة عامة على تصنيع HDI

يُضاف البناء على مراحل فيما يُعرف بـ Sequential Build-Up (SBU):

- تحضير النواة: حفر وترسيب ثقوب نافذة للنواة.

- طبقات البناء: إضافة عوازل رقيقة (RCC أو بريبرِغ قابل للحفر بالليزر).

- الحفر (غالبًا بالليزر) لتكوين الميكروفيا < 0.1 مم.

- التنظيف/التمشيع والترسيب المعدني لجدران الفيا.

- التصوير بـ LDI لمسارات فائقة الدقة.

- الترسيب النحاسي والحفر لتشكيل الدوائر.

- تكرار البناء والضغط لطبقات HDI المتعددة.

- قناع اللحام، المعالجات السطحية، والاختبارات.

كل خطوة بناء إضافية تزيد الكلفة والتعقيد؛ غالبًا تكون اللوحات الاقتصادية ببناء واحد أو اثنين لكل جانب.

عمليات ناشئة مثل mSAP تدفع بعروض/تباعد الخطوط إلى أقل من 30 ميكرون لما يسمى Ultra-HDI (وحدات 5G وأنظمة RF مدمجة).

أهم قواعد DFM لمصممي HDI

(القيم قد تختلف حسب المورّد)

- قطر الميكروفيا: 0.075–0.10 مم

- نسبة البعد الطولي/القطر (Aspect Ratio): ≤ 0.8:1

- الحلقة الحلقية (Capture Pad): ≥ 0.10 مم

- العرض/التباعد للمسارات: 75–100 ميكرون

- إزاحة الفيا المكدّسة: ≥ 50 ميكرون بين الفيا

- سُمك النحاس النهائي: 18–35 ميكرون

تجنّب تكديس أكثر من ثلاث ميكروفيا رأسيًا؛ الموثوقية تهبط بسرعة. عند الإمكان استخدم الفيا المتبادلة أو Skip-Vias (L1→L3) لتقليل المخاطر والكلفة.

سلامة الإشارة والطاقة (SI/PI)

الترابطات القصيرة في HDI تقلّل الطفيليات وتحسن سلامة الإشارة:

الفوائد:

- عدد أقل من الـ Stubs ⇒ انعكاس أقل

- مسارات عودة أقصر ⇒ مساحة حلقة أصغر

- اقتران أفضل بين طاقات/أرضي ⇒ ضجيج أقل

نصائح تصميم:

- حافظ على طبقات مرجعية صلبة تحت المسارات السريعة.

- استخدم Stitching Vias قرب الشقوق والحواف.

- لخطوط الفرق، ثبّت التباعد حتى عبر الفيا.

- قم بمحاكاة المعاوقة مبكرًا؛ سماحات العازل في HDI أصغر.

الموثوقية والاختبار

نظرًا للعوازل الرقيقة والفتحات الدقيقة، فالاختبار أساسي:

مشكلات شائعة:

- تشقق الرقبة في الميكروفيا المكدّسة بسبب الإجهاد الحراري.

- إجهاد النحاس مع تكرار إعادة اللحام.

- نمو CAF عند عدم توافق الراتنج مع الألياف الزجاجية.

طرق التحقق:

- IST (اختبار إجهاد الترابطات)

- الصدمة/الدورات الحرارية

- X-ray وقطع شرائحي للفحص

القطاعات عالية الاعتمادية (السيارات، الطيران/الفضاء، الدفاع) تتطلب توثيقًا إضافيًا لجودة ملء الفيا وطلائها.

اختيار المواد لـ HDI

الاختيار الصحيح يؤثر على التصنيع وأداء الإشارة:

- RCC لعوازل رفيعة قابلة للحفر.

- بريبرِغ قابل للحفر بالليزر لتحسين الالتصاق بين طبقات البناء.

- رُقُق زجاجية Spread-Glass لثبات أبعادي أفضل.

- مواد منخفضة الفقد (Df < 0.005) لواجهات SerDes أعلى من 10 GHz.

- ابحث عن CTE متوازن وTg مرتفع (>170°C) لتحمل الضغط المتعدد ودورات اللحام.

اعتبارات HDI مع تجميع SMT

- Via-in-Pad يجب أن تكون مملوءة ومطلية ومسطحة لمنع الفراغات وسحب القصدير.

- Plugging لقناع اللحام تحت BGA لتجنب الفقاعات الهوائية.

- تصميم الاستنسل: درجات/فتحات أصغر لمقاسات 0201/01005.

- منحنى إعادة اللحام: التحكم في التسخين لحماية أنوية HDI الرقيقة من الالتواء.

- إدارة الحرارة مهمة لأن التوزيع النحاسي والكثافة أعلى.

أخطاء تصميم شائعة وحلولها

- تكديس ميكروفيا كثير ⇒ تشققات طلاء → استخدم Staggered أو قلّل طبقات البناء.

- VIP غير مملوء ⇒ سحب قصدير ووصلات ضعيفة → استخدم VIPPO نحاس/إيبوكسي مملوء ومطلي.

- حلقة حلقية غير كافية ⇒ كسر أثناء الحفر → كبّر مسطح الالتقاط.

- نواة رقيقة بلا اتزان ⇒ التواء أثناء الضغط → أضِف طبقات موازنة أو بريبرِغ أسمك.

- عوازل/هوامش صغيرة حول الميكروفيا ⇒ قِصَر بعد الحفر → زِد العزل أو عدّل قواعد التصميم.

مصطلحات مفتاحية

- HDI: ترابط عالي الكثافة.

- Microvia: فيا محفوّرة بالليزر تربط طبقتين متجاورتين.

- Blind Via / Buried Via: فيا عمياء/مدفونة.

- VIP / VIPPO: فيا داخل مسطح اللحام، مملوءة ومطلية.

- SBU: عملية البناء المتتابع.

- ELIC: ترابط كل طبقة (Any-Layer HDI).

- mSAP: عملية شبه إضافية معدلة لخطوط فائقة الدقة.

الخلاصة

تمكّن HDI PCB من تصميمات مضغوطة وموثوقة.

من خلال مسارات دقيقة، ومكدسات محسّنة، وبُنى فيا مضبوطة تدعم الأداء عالي السرعة في مساحة محدودة.

في Fastturn PCB نصنّع لوحات HDI باستخدام الحفر الميكانيكي الدقيق، وتصوير LDI، والضغط متعدد الطبقات، لخدمة تطبيقات الاتصالات والسيارات والإلكترونيات الاستهلاكية.

القدرات:

- قطر الفيا: 0.10 مم (ميكانيكي)

- المسار/التباعد: 0.075 مم

- حتى 20 طبقة

- ملء الفيا والطلاء متاحان

مع شريك تصنيع موثوق وانضباط تصميمي قوي، تقدّم HDI حلولًا عالية الأداء وصغيرة الحجم لجيل الأجهزة التالي.