تُعدّ لوحات الدوائر المطبوعة (PCB) قلب معظم المنتجات الإلكترونية الحديثة. ومع تقلّص الأجهزة وزيادة سرعتها، يدفع المصمّمون نحو مسارات أضيق وثقوب أصغر وعدد طبقات أكبر. وتُعدّ لوحات الكثافة العالية للتوصيل (HDI) إحدى التقنيات الأساسية التي تمكّن ذلك. تستخدم لوحات HDI ثقوبًا صغيرة جدًا وتكديسًا متقدمًا لربط الطبقات مع استهلاك أقل قدر ممكن من المساحة. ويُعد الحفر بالليزر—وخاصة ليزر ثاني أكسيد الكربون CO₂—من أهم الأدوات التي تتيح للمصنّعين إنشاء هذه الثقوب الدقيقة جدًا.

في هذه المقالة نشرح ما هو الحفر بالليزر CO₂ في الـPCB، وكيف يعمل، وأبرز مزاياه وحدوده، وكيف يقارن بالحفر الميكانيكي. كما نستعرض دوره داخل عملية تصنيع لوحات HDI.

ما هو الحفر بالليزر في تصنيع الـPCB؟

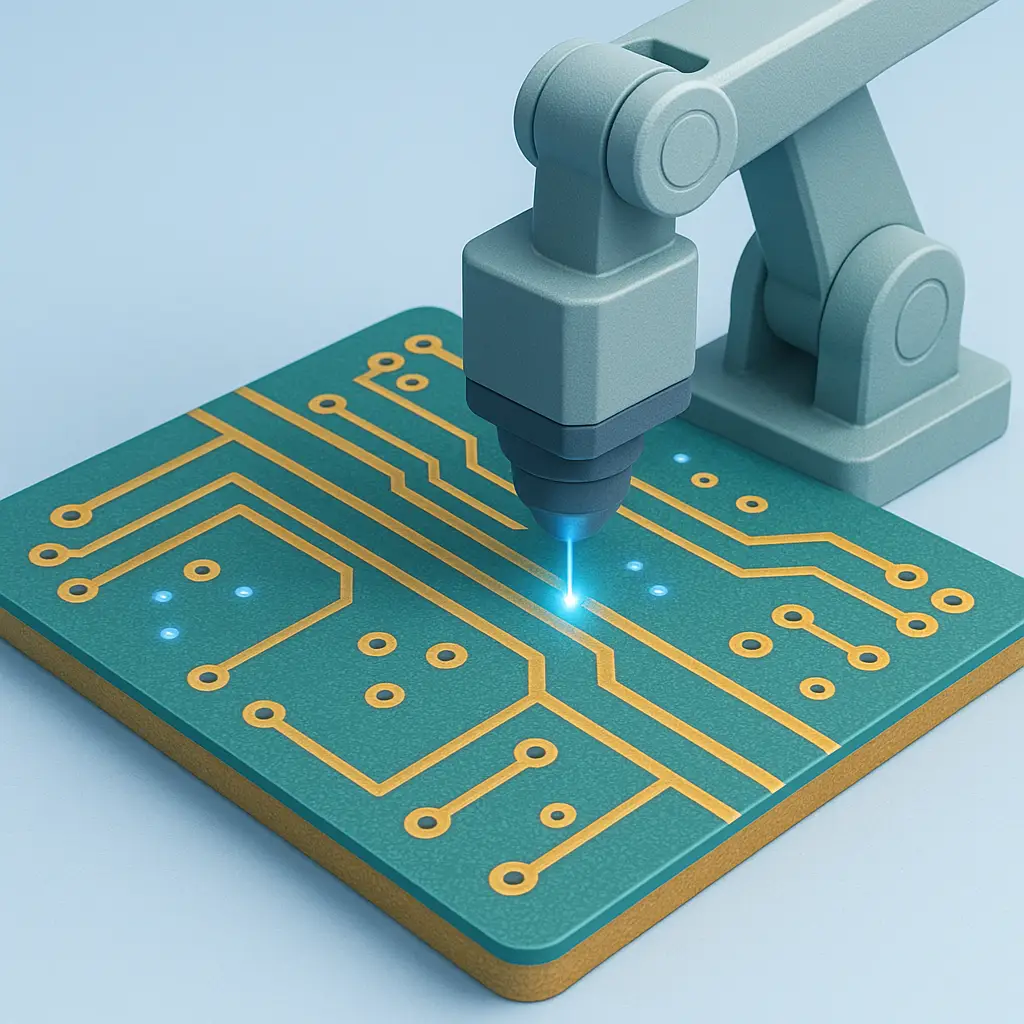

الحفر بالليزر هو طريقة تستخدم شعاع ضوء مُركز لإزالة المادة وصنع ثقوب دقيقة في اللوحة. بدلاً من قيام لقمة الحفر بقطع اللوح، يقوم شعاع الليزر بتسخين المادة وتبخيرها لتشكيل ثقب. إنها عملية غير تلامسية، أي تتم إزالة المادة دون ضغط ميكانيكي.

هناك نوعان رئيسيان من الليزرات المستخدمة في الحفر:

- ليزر CO₂: يعمل في نطاق الأشعة تحت الحمراء البعيدة ويؤدي جيدًا مع المواد العضوية مثل FR-4 والبولي أميد (Polyimide).

- ليزر الأشعة فوق البنفسجية (UV): يعمل بطول موجي أقصر بكثير، وهو أفضل للثقوب المتناهية الصغر، كما يمكنه إزالة النحاس بالإضافة إلى العازل (Dielectric).

تركّز هذه المقالة على الحفر بليزر CO₂، الذي يتفوّق في حفر ثقوب في طبقات العازل التي تفصل طبقات النحاس داخل الـPCB.

كيف يعمل الحفر بليزر CO₂؟

يبعث ليزر CO₂ ضوءًا تحت أحمر بطول موجي تمتصّه المواد العضوية جيدًا. عندما يصيب الليزر اللوح، تسخن المادة بسرعة وتتتبخر. يمكن تركيز الحزمة إلى بقعة صغيرة جدًا، مما يسمح بحفر ثقوب دقيقة دون إجهاد ميكانيكي.

أكثر أنواع الثقوب شيوعًا في لوحات HDI هو الثقب الدقيق Microvia—ثقوب صغيرة تصل بين طبقتين أو بضع طبقات فقط. عند ضبطه جيدًا، يستطيع ليزر CO₂ حفر هذه الثقوب بدقة وتكرارية عاليتين.

فكرة أساسية هنا هي أن ليزر CO₂ يتفاعل بشكل مختلف مع المواد المختلفة. فالمواد العازلة العضوية مثل FR-4 تمتص طاقة الليزر وتتتبخر بسلاسة، بينما يعكس النحاس جزءًا كبيرًا من تلك الطاقة، لذا يميل الليزر إلى “التوقف” عند طبقة النحاس. يساعد هذا التوقف الطبيعي على النحاس في إنشاء ثقوب عمياء (Blind Vias) منضبطة تنتهي عند طبقة النحاس التالية.

ماذا يستطيع الحفر بليزر CO₂ أن يقدّم؟

يوفّر الحفر بليزر CO₂ عدة فوائد مهمة في تصنيع الـPCB:

1) ثقوب صغيرة جدًا

يمكن لليزر تكوين ثقوب أصغر بكثير مما تستطيع المثاقب الميكانيكية. فالمثاقب التقليدية تعاني عادةً تحت 0.15 مم (150 ميكرون)، بينما يُستخدم الليزر بشكل روتيني لأقطار أصغر مميزة لثقوب الـMicrovia.

وهذا يجعله مثاليًا للوحات عالية الكثافة ذات التوجيه الدقيق الكثيف؛ إذ تتيح الميكروفيا تمرير الإشارات بين الطبقات دون استخدام ثقوب نافذة عبر اللوحة بأكملها تستهلك مساحة أكبر.

2) دقة عالية وثقوب نظيفة

بسبب إمكانية التحكم العالي في شعاع الليزر، تكون تكرارية موضع الثقب وقطره ممتازة. كما أن الطبيعة غير التلامسية تعني عدم وجود تآكل أداة أو اهتزاز، مما يحافظ على تناسق الثقوب.

3) يعمل على مواد عديدة

يتعامل ليزر CO₂ مع مجموعة واسعة من مواد الـPCB، بما فيها FR-4 والبولي أميد والمواد المرنة. ولأنه لا يلامس اللوحة، فلا يسبب إجهادًا ميكانيكيًا أو تشققات قد تحدثها لقمة الحفر.

4) إنتاجية جيدة

بالنسبة للوحات التي تحتوي على عدد كبير من الميكروفيا، يمكن أن يكون الحفر بالليزر أسرع من الحفر الميكانيكي، خصوصًا عندما يكون عدد الثقوب مرتفعًا جدًا. وهذا يساعد على تقليل زمن الدورة في لوحات HDI المعقّدة.

حدود الحفر بليزر CO₂

مثل أي تقنية تصنيع، للحفر بليزر CO₂ حدود ينبغي فهمها:

1) حد أدنى لقطر الثقب

يبرع CO₂ لثقوب حتى حوالي 0.10–0.15 مم، لكن دون ذلك يصبح أقل فاعلية. بالنسبة للثقوب الصغيرة جدًا (مثل 50–80 ميكرون أو أقل)، غالبًا ما يُستخدم الليزر فوق البنفسجي UV لأنه يستطيع حفر النحاس والعازل مع منطقة تأثير حراري أصغر.

2) التفاعل مع النحاس

لا يعد CO₂ فعّالًا في إزالة النحاس لأن النحاس يعكس معظم طاقة الأشعة تحت الحمراء. لذا يُستخدم CO₂ غالبًا لحفر العازل فقط. عند الحاجة لإزالة النحاس أولاً (مثل الثقوب النافذة أو الحفر الأعمق)، تُستخدم ليزرات أخرى أو خطوات تحضيرية مثل النقش (Etch) قبل الحفر.

3) التحكم بالعمق

يصبح التحكم بعمق الحفر أصعب في غياب طبقة معدنية تعمل كحاجز توقف. من دون هذه الطبقة قد تظهر تفاوتات في العمق وتدرّج/مخروطية في الثقب إذا كانت نسبة العمق إلى القطر كبيرة.

4) التكاليف

أجهزة الحفر بالليزر—خصوصًا المصممة لأعمال PCB عالية الدقة—مكلفة رأسماليًا أكثر من معدات الحفر الميكانيكي. ومع ذلك، في لوحات HDI عالية الكثافة، غالبًا ما تفوق المزايا التكلفة.

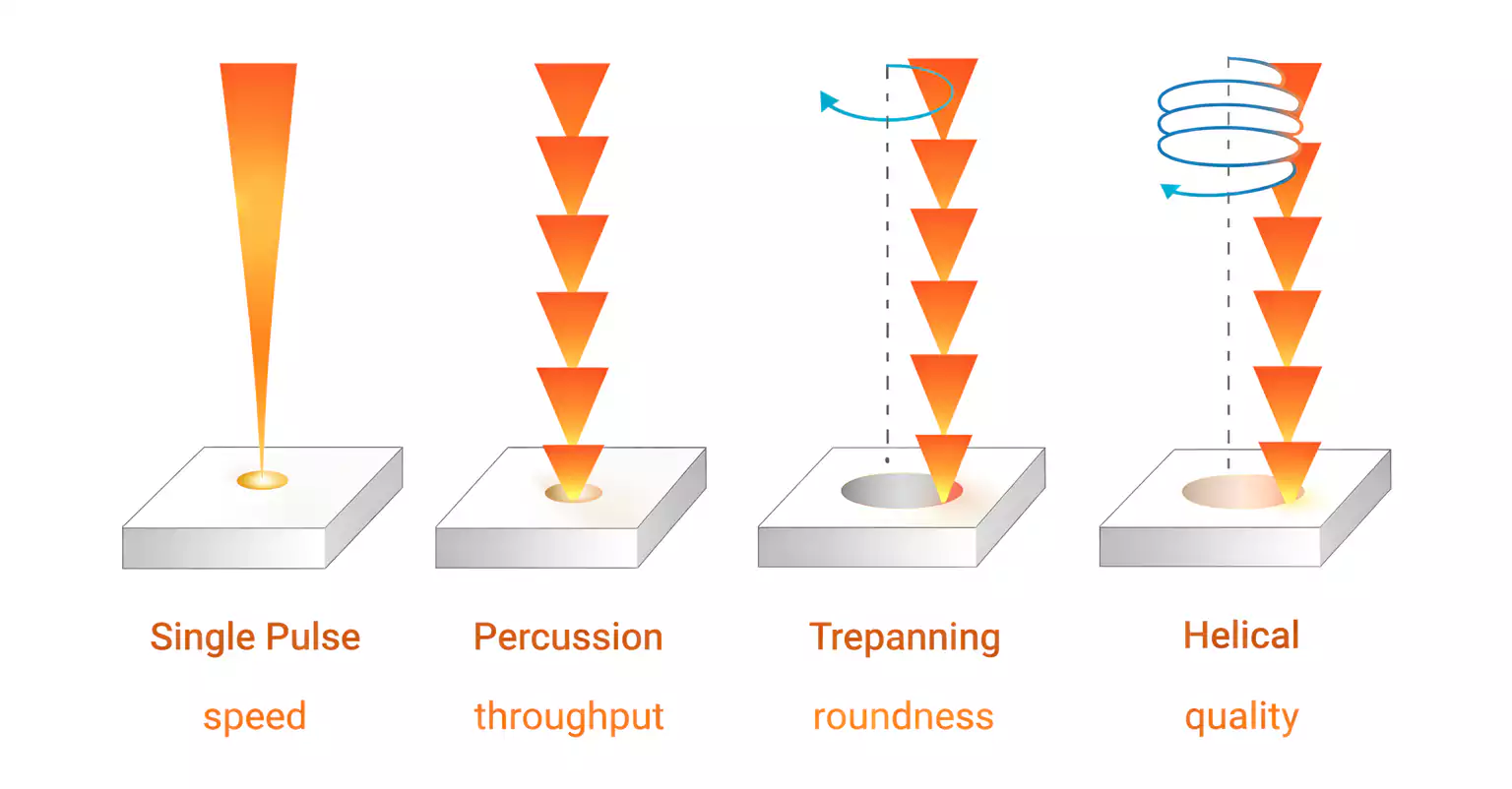

الحفر الميكانيكي مقابل الحفر بليزر CO₂

من المفيد مقارنة الطريقتين الرئيسيتين في حفر ثقوب الـPCB:

الحفر الميكانيكي

يستخدم لقمةً دوّارة لقطع الثقوب. يعمل جيدًا للثقوب الكبيرة والثقوب النافذة عبر اللوحة كلها، كما أنه اقتصادي للوحات ذات أحجام ثقوب قياسية.

لكن له حدودًا: تتآكل اللقم بمرور الوقت، وقد تنكسر في اللوحات الرقيقة أو الهشة، كما يصعب استخدام لقم صغيرة جدًا لأنها هشة وبطيئة. كذلك يُدخل الحفر الميكانيكي اهتزازًا وإجهادًا في اللوحة.

الحفر بليزر CO₂

يزيل الليزر المادة بالضوء بدل أداة القطع؛ فلا يوجد تآكل أدوات وتكون الثقوب الصغيرة أنظف. وهو أفضل في المناطق الرقيقة والحسّاسة دون إتلاف البنية المجاورة أو التسبب في انفصال الطبقات.

ومع ذلك، لا يحل الليزر محل الحفر الميكانيكي في جميع الحالات. فبالنسبة للثقوب النافذة القياسية أو الكبيرة (أكبر من ~0.15 مم)، يظل الحفر الميكانيكي شائعًا وغالبًا أوفر.

لذلك يعتمد المصنعون نهجًا هجينًا: الليزر للميكروفيا والثقوب الصغيرة، والحفر الميكانيكي للثقوب الأكبر.

لماذا يُعد الحفر بالليزر مهمًا للوحات HDI؟

لوحات HDI هي لوحات ذات كثافة توصيل عالية جدًا، إذ تضُم عددًا كبيرًا من التوصيلات في مساحة صغيرة. وغالبًا ما تتضمن:

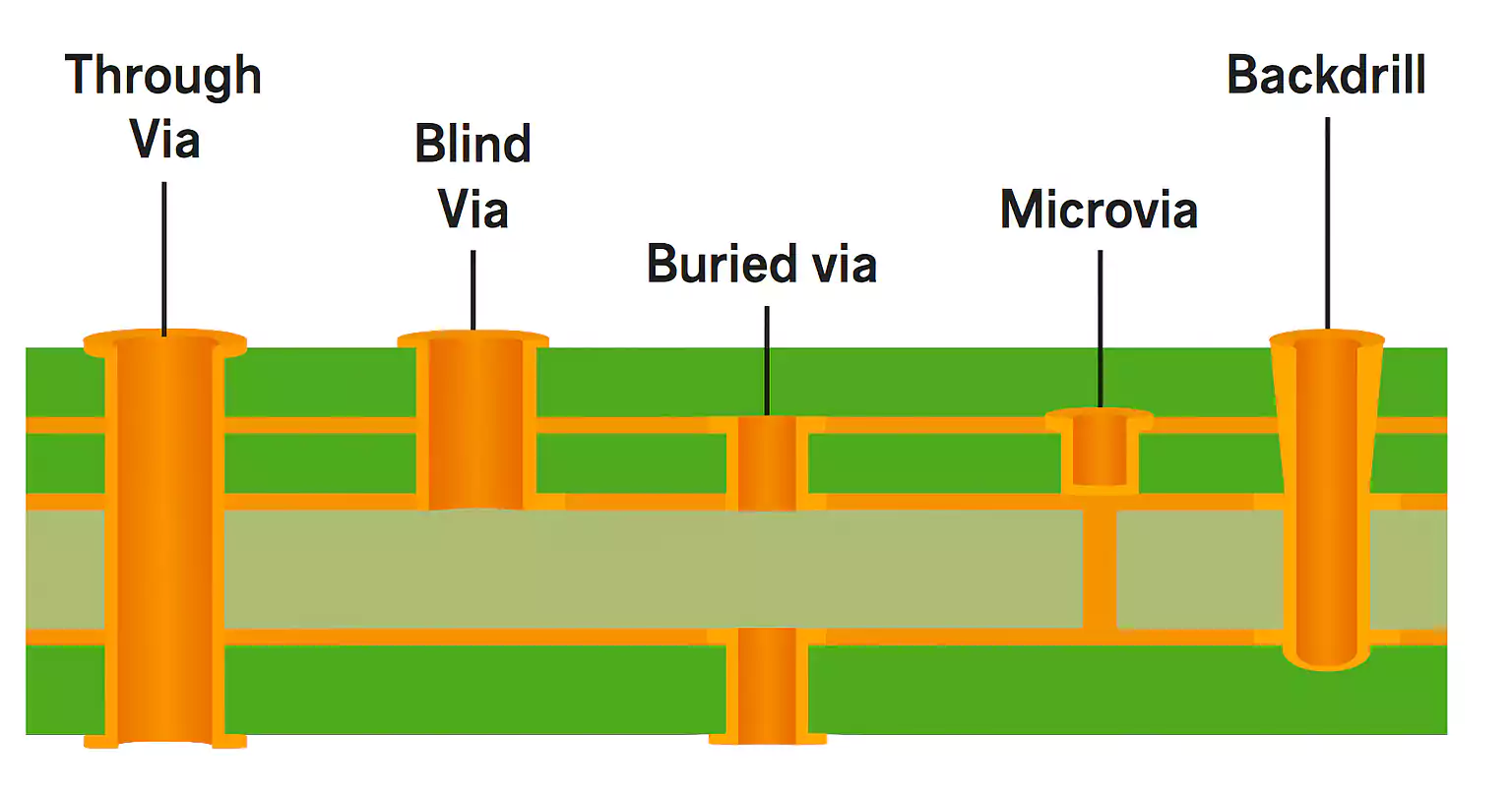

- Microvias (ثقوب دقيقة جدًا)

- Blind & Buried Vias (ثقوب عمياء ومدفونة لا تعبر اللوحة كاملة)

- Stacked Vias (ثقوب مكدّسة فوق بعضها)

- Sequential Lamination (التكديس/الضغط على مراحل)

يسمح الحفر بالليزر بإنشاء الميكروفيا اللازمة لـHDI، وتمكين تكديس وربط الطبقات مع استغلال المساحة بأقصى كفاءة. من دون الليزر، سيكون صنع ميكروفيا موثوقة للوحات HDI أصعب وأبطأ بكثير.

تتيح لوحات HDI تصميمات الأجهزة الحديثة مثل الهواتف الذكية والأجهزة اللوحية ومعدات البيانات عالية السرعة، إذ تمكّن توجيه الإشارات في مساحات ضيقة دون نفاد المسارات.

العملية النموذجية في تصنيع لوحات تُحفر بالليزر

إليك موضع الليزر ضمن سير تصنيع لوحة HDI:

- بناء المكدس ونقش النحاس الداخلي: تجهيز الطبقات الداخلية.

- الحفر بالليزر: يحفر ليزر CO₂ العازل حتى يصل إلى طبقة النحاس التالية (توقف على النحاس).

- إزالة المخلفات: تنظيف بقايا المادة داخل الثقب لضمان التصفيح/الترسيب الجيد للنحاس.

- الترسيب النحاسي (الكيميائي/الكهربي): لخلق التوصيل الكهربائي داخل الثقب.

- الضغط/التغبيط (Lamination): كبس اللوحة مع طبقات الـPrepreg للترابط.

- التكرار لطبقات HDI إضافية: عند وجود مراحل HDI متعددة، تتكرر خطوات الحفر والترسيب بالتسلسل.

عادةً ما تكون محطات الحفر بالليزر مُؤتمتة ومتكاملة في خطوط إنتاج PCB الحديثة لضمان السرعة والتكرارية.

اعتبارات الجودة والموثوقية

تؤثر جودة الثقوب على موثوقية اللوحة. ومن العناصر التي تُفحص عادةً:

- نظافة وشكل الثقب: الجدران النظيفة والتدرّج المنخفض يساعدان على طلاء نحاسي جيد.

- نسبة الطول إلى القطر (Aspect Ratio): إذا كانت عالية جدًا فقد يصبح الطلاء غير منتظم.

- بقايا المادة: أي بقايا قد تعيق التصفيح وقد تُسبب أعطالًا لاحقًا.

يساعد التحكم الجيد في العملية وخطوات الفحص (مثل المقاطع الميكروسكوبية) على ضمان مطابقة الميكروفيا المحفورة بالليزر لمتطلبات الجودة.

الخلاصة: متى تختار الحفر بليزر CO₂؟

الحفر—وخاصة بليزر CO₂—تقنية أساسية في تصنيع لوحات اليوم. فهو يتيح:

- ميكروفيا صغيرة لتصاميم HDI

- دقة عالية في تموضع الثقوب مع أذى أقل للمادة

- إنتاجية أعلى للوحات عالية الكثافة

وفي الوقت نفسه، تعني حدوده—خصوصًا حد قطر الثقب الأدنى، والتحكم بالعمق، وتكلفة المعدات—أنه من الأفضل دمجه مع الحفر الميكانيكي و/أو ليزر UV وفقًا لمتطلبات التصميم.

للمصممين والمهندسين العاملين على لوحات متقدمة، فإن فهم آلية PCB CO₂ Laser Drilling وموقعه الأنسب ضمن عملية التصنيع يساعد على ضمان لوحات قابلة للتصنيع وموثوقة وتؤدي بأفضل شكل.