المقدمة

سواءً كنت هاوٍ للإلكترونيات تجمع أول مشروع لك، أو مهندس تصنيع يشرف على إنتاج واسع النطاق، تبقى حقيقة واحدة ثابتة—يجب اختبار كل لوحة دوائر مطبوعة. تُعد لوحات الدارات المطبوعة العمود الفقري لمعظم الأجهزة الحديثة، ويمكن أن يؤدي أي عيب بسيط—مثل جسر لحام، أو مسار مكسور، أو مكوّن غير مُحاذى—إلى فشل المنتج أو استدعاءات مكلفة أو أعطال خطرة.

ومع ذلك، غالبًا ما يُستهان باختبار اللوحات أو يُنفَّذ بشكل غير منهجي، خصوصًا في النماذج الأولية المبكرة أو الإنتاج صغير الدفعات. من دون إستراتيجية اختبار مُنظّمة، قد لا تعمل الدارات المصمَّمة بعناية كما هو متوقع عند تشغيلها.

في هذا الدليل الشامل، سنأخذك خطوة بخطوة عبر كيفية اختبار لوحة PCB—من الفحص البصري الأساسي إلى الأنظمة الآلية المتقدمة مثل الاختبار داخل الدارة (ICT)، واختبار المسبار الطائر، وفحص بصري آلي مدعوم بالذكاء الاصطناعي.

من يحتاج إلى اختبار PCB؟

ليس اختبار اللوحات عملية موحّدة للجميع. تختلف الاحتياجات بحسب الدور، ومستوى المهارة، وحجم العمل. فيما يلي أربع فئات شائعة وكيف يستفيد كلٌ منها من اختبار فعّال:

| نوع المستخدم | حالة الاستخدام النموذجية | التحديات | احتياجات الاختبار | الفوائد الرئيسية |

|---|---|---|---|---|

| الهواة (DIY) | مشاريع شخصية صغيرة مع أردوينو، أطقم جاهزة، أو نمذجة أولية | أدوات محدودة، نقص تدريب، عدم توفر معدات احترافية | فحص بصري، اختبارات استمرارية بالملتيمتر، اختبار وحداتي (Modular) | تقليل إخفاقات البناء، توفير الوقت، تجنب تلف المكونات |

| مهندسو الإلكترونيات | تصميم PCB ونمذجة أولية للبحث والتطوير أو لمنتجات تجارية | دوائر معقّدة، مواعيد ضاغطة، ضرورة إثبات التصميم | تتبّع بالأوسيلوسكوب، اختبار وظيفي، أدوات محاكاة | تسريع التكرار، تقليل إعادة التصميم، ثقة أعلى قبل الإنتاج |

| مهندسو اختبار الإنتاج | اختبار عالي الكثافة في بيئات تصنيع | موازنة السرعة والدقة، كشف عيوب صغيرة عبر دفعات كبيرة | ICT، المسبار الطائر، الفحص البصري الآلي (AOI) | إنتاجية عالية، جودة ثابتة، خفض معدلات الإرجاع/إعادة العمل |

| فنيو الصيانة | تشخيص وإصلاح اللوحات بعد الإنتاج | غياب مخططات، أعراض مجهولة، ضغط الوقت | اختبار استمرارية، Boundary Scan/JTAG، تصوير حراري، تتبّع إشارات | تشخيص أسرع، خفض تكاليف الاستبدال، رضا عملاء أفضل |

يساعد تحديد ملفك كمستخدم على اختيار الطرق والأدوات والتدفقات الأنسب. سواءً كنت تفحص لوحة واحدة على طاولة العمل أو تُشرف على آلاف اللوحات في الإنتاج، فالدليل التالي سيساعدك على اختبار بشكل أذكى وأكثر فعالية.

نظرة عامة على سير عمل اختبار PCB

اتباع عملية منطقية ومتسلسلة يوفر الوقت ويقلّل الأخطاء ويضمن نتائج متسقة. يمكنك تكييف هذا التسلسل مع أهدافك وأدواتك وبيئة الاختبار:

مخطط سير عملية الاختبار

فحص بصري

تحقق من العيوب الواضحة مثل جسور اللحام، المكوّنات المفقودة، سوء المحاذاة، أو مناطق محترقة.

اختبارات الاستمرارية وقِصَر الدارة

استخدم ملتيمتر للتأكد من الاتصالات الصحيحة وعدم وجود قِصَر غير مقصود.

التحقق من مزودات القدرة

طبِّق الطاقة تدريجيًا مع مراقبة سحب التيار وفحص مستويات الفولت على السكك (Rails).

اختبار على مستوى المكوّن والوظيفة

تحقّق من المكوّنات الحرجة وسلوك الأنظمة الفرعية باستخدام تتبّع الإشارات أو منصات اختبار وظيفي.

الاختبارات الآلية (عند الاقتضاء)

- الاختبار داخل الدارة (ICT)

- اختبار المسبار الطائر

- الفحص البصري الآلي (AOI)

- Boundary Scan / JTAG

- اختبار ROSE للتلوث الأيوني

المحاكاة وسلامة الإشارة (اختياري لكنه مُستحسن للدوائر المعقّدة)

استخدم أدوات EDA لمحاكاة السلوك وتقييم التوقيت والضجيج والمعاوقة.

إصلاحات وإعادة الاختبار

عالج الأعطال وأعد تنفيذ الاختبارات ذات الصلة لتأكيد الإصلاحات.

لماذا هذا التسلسل مهم؟

- يقلّل خطر تلف المكونات عبر كشف المشاكل الحرجة مبكرًا (مثل القِصَر قبل التشغيل).

- يدعم تصحيح الأعطال بطريقة وحداتية بعزل العطل ضمن مرحلة/نظام فرعي.

- يتدرّج بسهولة من الاختبارات اليدوية للمشاريع الصغيرة إلى تدفقات آلية في التصنيع.

تفصيل كل مرحلة—خطوة بخطوة

1) الفحص البصري

الغرض: رصد مشاكل التصنيع/التجميع قبل التطبيق الكهربائي.

ما الذي تبحث عنه؟ جسور أو لحامات باردة، مكونات مفقودة/غير مُحاذاة، آثار احتراق أو مسارات تالفة، أخطاء سِلْكسكرين أو استقطاب.

أدوات مقترحة: عدسة مكبّرة/ميكروسكوب، إضاءة حلقية أو LED، كاميرا حرارية (اختياري لدوائر القدرة).

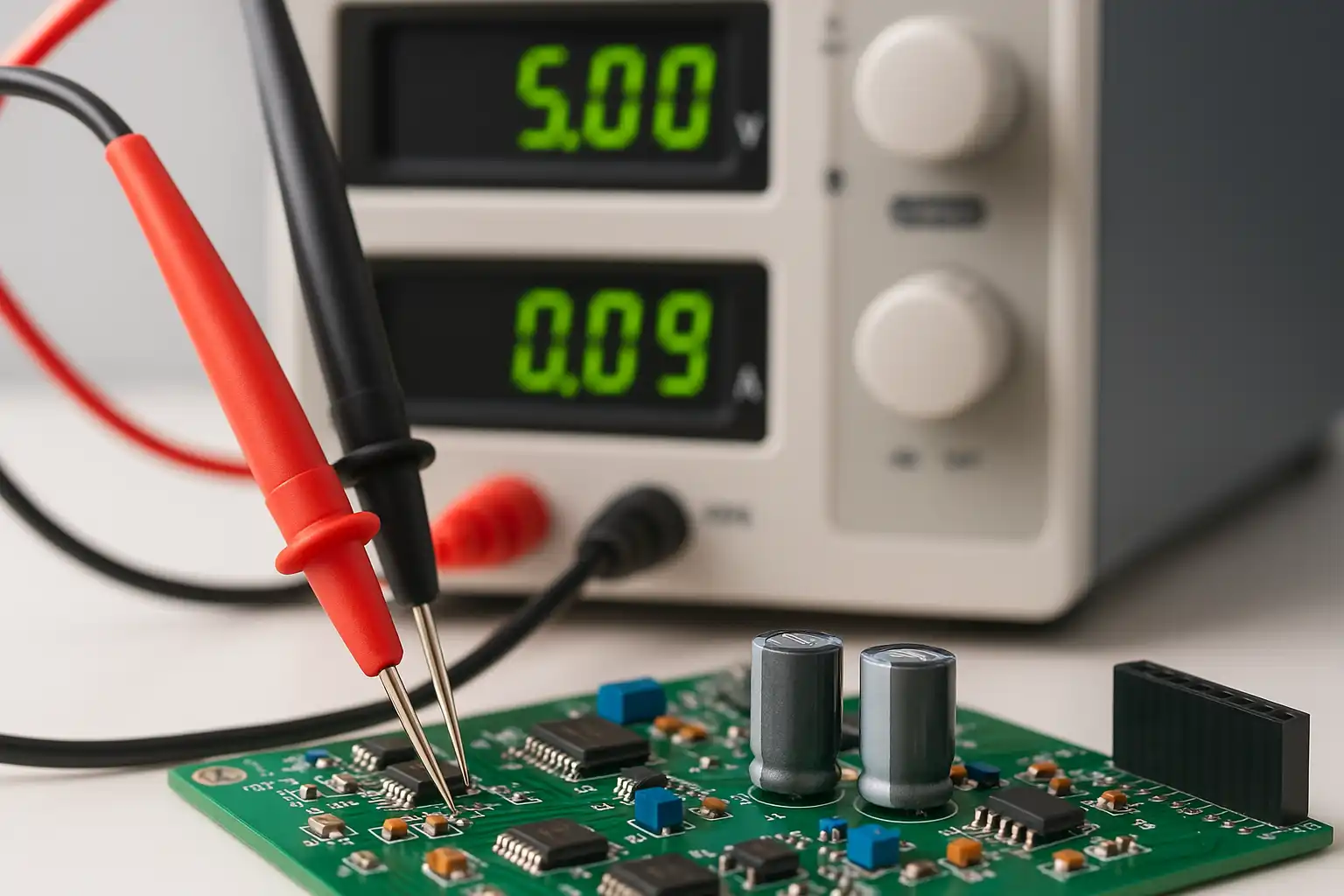

2) اختبارات الاستمرارية وقِصَر الدارة

الغرض: ضمان الاتصالات الصحيحة وكشف القِصَر قبل التشغيل.

الطريقة: ملتيمتر على وضع الاستمرارية، الفحص بين الأرجل والمسارات ونقاط الاختبار، التركيز على قِصَر بين القدرة والأرضي.

فحوص شائعة: قِصَر VCC–GND، انقطاع مسارات أو فيّا ضعيفة، استمرارية مسارات الإشارات خصوصًا في الطبقات الداخلية.

3) التحقق من مصادر القدرة

الغرض: تشغيل آمن والتحقق من سكك الجهود دون إتلاف المكوّنات.

الإجراء: استخدم مزود قدرة بمحدّد تيار، قِس الجهود على كل سكة (5V، 3.3V، Vcore)، راقب الحرارة وسحب تيار غير طبيعي.

أدوات: مزود قدرة مُحدِّد للتيار، ملتيمتر وكاميرا حرارية، مُحاكي حمل لدوائر القدرة.

4) الاختبار الوظيفي وعلى مستوى المكوّن

الغرض: التأكد من أن المكوّنات والأنظمة الفرعية الأساسية تعمل كما ينبغي.

الخطوات: اختبار الدارات المتكاملة وفق الداتا شيت/سكربتات وظيفية، التحقق من المذبذبات والحساسات والمنظِّمات ووحدات MCU، استخدام أوسيلوسكوب/محلل منطقي لتتبّع الإشارات.

أمثلة: تأكيد اهتزاز الساعات، فحص اتصالات I2C/SPI/UART، استجابة الحساسات للظروف.

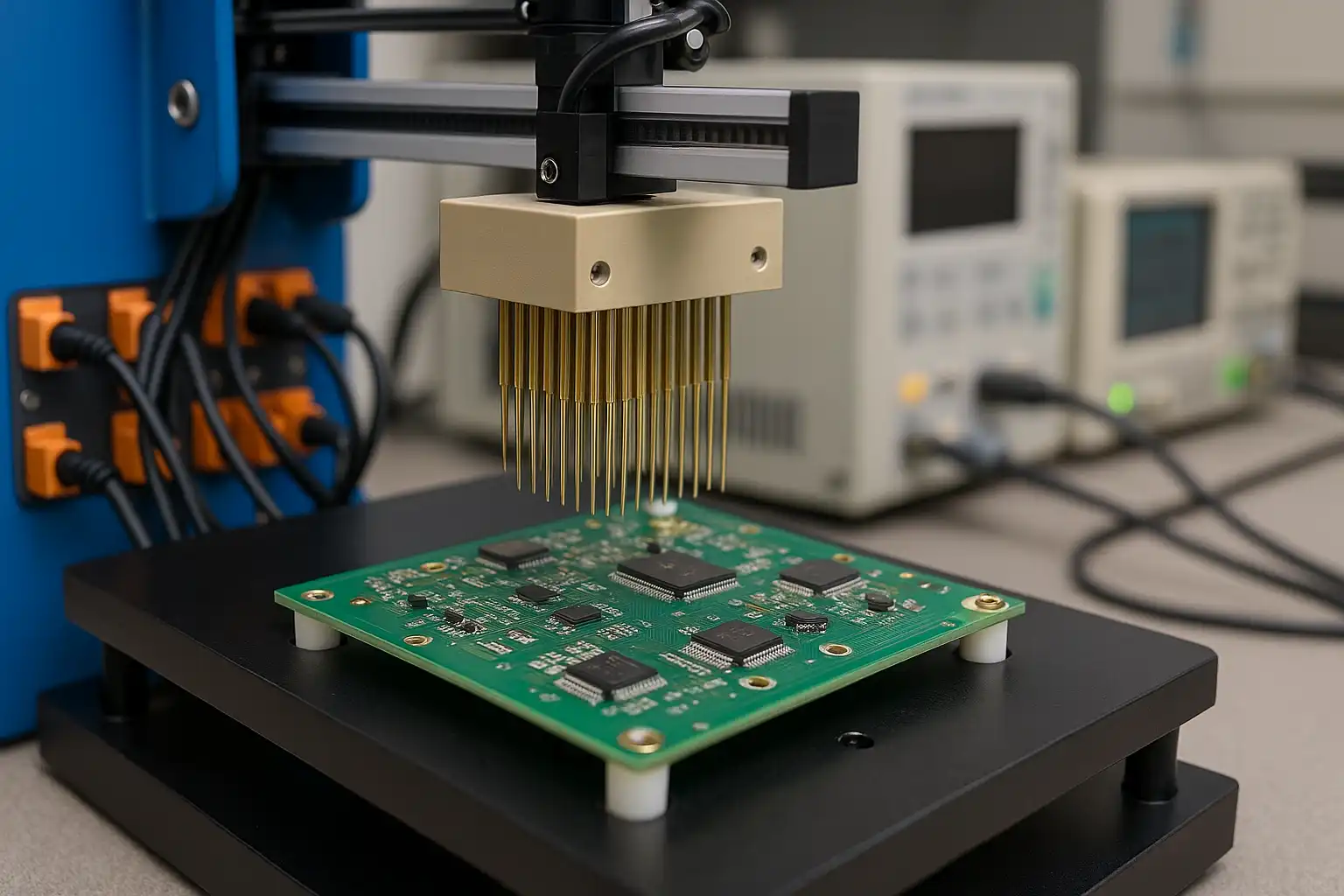

5) الاختبارات الآلية (إن لزم)

الغرض: زيادة السرعة والدقة والثبات في الإنتاج.

طرق شائعة:

- ICT: مصفوفة مسامير (Bed-of-Nails) لقياس نقاط داخلية.

- المسبار الطائر: فحص دون مُلقّمة ثابتة—مثالي للنماذج الأولية.

- AOI: كاميرات عالية الدقّة لاكتشاف عيوب اللحام/التركيب.

- Boundary Scan/JTAG: لاختبار الأجهزة الرقمية والأطراف غير القابلة للوصول.

- ROSE: قياس التلوث الأيوني لضمان النظافة.

6) المحاكاة وسلامة الإشارة

الغرض: اقتناص عيوب التصميم/عنق الزجاجة قبل أو بعد الاختبار الواقعي.

أدوات: SPICE (مثل LTspice/PSpice)، أدوات SI مثل HyperLynx/OrCAD X، تحليل التداخل والمعاوقة والتوقيت.

حالات استخدام: تتبّع عالي السرعة (USB/HDMI/DDR)، هبوط جهد أسوأ حالة، انحراف ساعات أو خطوط نقل غير متطابقة.

7) تصحيح الأعطال وإعادة الاختبار

الغرض: إصلاح العيوب وتأكيد الإصلاح.

تقنيات شائعة: قسّم المشكلة (Divide & Conquer)، قارن مع لوحة سليمة معروفة، بدّل المكوّنات المشتبه بها.

توثيق: سجّل جميع الاختبارات الفاشلة ونتائجها، وحافظ على سجل نسخ للاختبارات عبر إصدارات المنتج.

تصميم نقاط الاختبار وDFT (التصميم لقابلية الاختبار)

لماذا تهم نقاط الاختبار؟

تُسهِّل الوصول الكهربائي لشبكات حرجة (قدرة/أرضي/ساعات/بيانات)، فتُقلّل زمن الاستكشاف، وتُحسّن الدقة، وتُمكّن الاختبارات الآلية، وتخفض التكلفة على المدى البعيد.

إرشادات أساسية لوضع نقاط الاختبار:

- تغطية الشبكات الحرجة: سكك القدرة (3.3V/5V/VCORE)، الأرضي، واجهات الاتصال (I2C/SPI/UART/CAN)، الساعات وإعادة الضبط، مخارج حساسة/MCU.

- تباعد مناسب: وفق معايير IPC أو المصنع—عادة 50–100 ميل (1.27–2.54 مم) حسب نوع المسبار.

- اختيار الباد المناسبة: SMD مدمجة ومناسبة للمسبار الطائر/اليدوي؛ فيا مُعزَّزة مناسبة لـ ICT.

- وسم واضح على السلكسكرين: مثل TP1/TP2 أو GND_TEST لتقليل أخطاء الفحص.

- تجميع منطقي: مجموعات للقدرة (VCC/GND/EN)، للاتصال (TX/RX/SCL/SDA)، وللإشارات/التصحيح (CLK/RESET/INT).

ما بعد نقاط الاختبار—DFT أوسع:

- عزل الأنظمة الفرعية: مقاومات 0Ω أو جسور لعزل الأقسام أثناء الفحص.

- اختبار ذاتي (BIST): روتينات MCU لإخراج أنماط/إشارات معروفة عند الإقلاع.

- واجهات برمجة وتصحيح مكشوفة: JTAG/SWD، ISP، UART/USB للّوغ.

- محاكاة إمكانية الوصول أثناء التخطيط: تأكد أن المسبار/اللقّام سيصل فعليًا للنقاط في اللوحات الكثيفة ثنائية الوجه.

أخطاء شائعة يجب تجنبها:

- إغفال نقاط اختبار للأرضي/القدرة.

- وضع باد تحت مكوّنات من دون فتحات وصول.

- القياس على عقد عالية الممانعة تعطي قراءات مضللة.

- الاعتماد على الفحص البصري فقط دون وصول كهربائي.

نصيحة: فكّر بعقلية الفني:

- هل يمكن اختبار اللوحة دون مخطط؟

- هل يصل المسبار الطائر أو ICT لكل النقاط؟

- ماذا لو لم يقلع البرنامج الثابت—هل أستطيع فحص القدرة والساعات؟

أدوات الاختبار الأساسية ودليل الشراء

أدوات لا غنى عنها:

| الأداة | الغرض | الأنسب لـ |

|---|---|---|

| ملتيمتر رقمي (DMM) | قياس الجهد/الاستمرارية/المقاومة/التيار | جميع المستخدمين |

| أوسيلوسكوب | عرض الموجات الزمنية للإشارات | المهندسين والتشخيص المتقدم |

| محلل منطقي | التقاط بيانات I2C/SPI/UART… | مطوري الأنظمة المدمجة |

| مزود قدرة مختبري | تغذية آمنة بحدّ تيار | النمذجة والبدء الآمن |

| محطة هواء ساخن | إصلاح وإعادة لحام SMD | الفنيين والاختبار بعد التجميع |

| مولّد إشارات | حقن إشارات معروفة | الدارات التماثلية/المختلطة |

| كاميرا حرارية/مقياس IR | كشف السخونة وهبوط الجهد | التحقق من القدرة/التصحيح |

| جِك/مُلْقّمة اختبار | تثبيت اللوحة لتكرارية الاختبار | خطوط الإنتاج |

معدات آلية (للإنتاج/اللوحات المعقّدة):

| المعدّة | الوظيفة | مزايا | اعتبارات |

|---|---|---|---|

| ICT | فحص كل شبكة: استمرارية/مقاومة/سعة/هبوط ديود | سريع ومتكرر للإنتاج | يحتاج مُلقّمة مخصّصة وتكلفة أولية عالية |

| المسبار الطائر | فحص بلا مُلقّمة ثابتة | اقتصادي للدفعات الصغيرة | أبطأ من ICT |

| AOI | فحص بصري للتركيب/اللحام | غير تلامسي، ممتاز للعيوب البصرية | لا يختبر الوظيفة الكهربائية |

| Boundary Scan/JTAG | اختبار أجهزة رقمية وتوصيلات | مثالي لـ BGA والنقاط غير القابلة للوصول | يحتاج DFT وتكامل برمجي |

| ROSE | قياس التلوث الأيوني | يضمن النظافة للتطبيقات الحساسة | غير ضروري لمنتجات استهلاكية منخفضة المخاطر |

نصائح اختيار:

- ابدأ بالأهم: ملتيمتر + أوسيلوسكوب + مزود قدرة تغطي ~80% من الاحتياج.

- كوّن مختبرك تدريجيًا (Modular).

- استأجر المعدات العالية مثل المسبار الطائر/ICT للدفعات القصيرة.

- اختر علامات بدعم جيد: Fluke, Rigol, Keysight, Siglent, Tektronix.

- بدائل مفتوحة المصدر عند ضيق الميزانية: محللات منطق USB متوافقة مع Sigrok/PulseView، مُلقّمات DIY، وLTspice للمحاكاة.

مجموعة بداية مقترَحة (للنمذجة/الإصلاح):

| الأداة | المواصفات المقترَحة | السعر التقريبي (دولار) |

|---|---|---|

| ملتيمتر | Auto-Range، صفارة استمرارية، True RMS | 30–100 |

| مزود قدرة | 0–30V، 0–5A، حدّ تيار | 60–200 |

| أوسيلوسكوب | قناتان، 100 MHz+، USB أو مستقل | 200–400 |

| لحام + هواء ساخن | مضاد للكهرباء الساكنة، تحكم حراري رقمي | 60–150 |

| محلل منطقي USB | 8 قنوات، 24 MHz+، دعم Sigrok | 20–80 |

الأسئلة الشائعة (FAQ)

لوحتي لا تعمل عند التشغيل—بماذا أبدأ؟

قِس الجهد على سكك القدرة (3.3V/5V/VCORE). إن كان مفقودًا أو منخفضًا:

تأكد من قطبية التغذية الصحيحة.

افحص قِصَرًا بين القدرة والأرضي.

استخدم كاميرا حرارية لرصد مكوّنات ساخنة.

افحص الفيوز (إن وجد) ومفتاح التشغيل.

إن وُجد قِصَر، اعزل الأقسام بإزالة جسور/مقاومات 0Ω.

أسمع نقرًا أو أرى أضواءً تومض—ماذا يعني؟

غالبًا حلقة إعادة تشغيل (Power Cycling) بسبب:

منظِّم جهد معطوب.

حماية تيار زائد تتدخل.

مؤقّت Watchdog يعيد الضبط لعدم استقرار القدرة.

تحقّق من المكثّفات والمنظِّمات، وراقب التيار بمزود قدرة مختبري.

قراءات الجهد غريبة على الملتيمتر—هل المكوّن تالف؟

ليس بالضرورة. بعض المكوّنات (MOSFET/IC) سلوكها أعقد من قياس DC بسيط. جرّب:

القياس تحت حمل مع تشغيل الدارة.

استخدام أوسيلوسكوب لرؤية الموجة الفعلية.

المقارنة بمكوّن سليم معروف.

كيف أختبر لوحة بلا برمجيات مثبّتة؟

ركّز على:

سلامة سكك القدرة ومستويات الجهد.

مصادر الساعات (كريستال/مذبذب).

العناصر السلبية (مقاومات/مكثّفات).

الاستمرارية وقِصَر الإشارات.

وإن أمكن، حمّل برنامجًا مصغّرًا يرسل أنماط اختبار عبر UART أو يبدّل مخارج.

لا أستطيع الوصول إلى إشارة حرجة بالمسبار—ما الحل؟

استخدم نقاط اختبار مخططة مسبقًا.

افحص على باد مكوّن سلبي على نفس الخط.

استعن بـ JTAG/Boundary Scan إن توفّر.

للطبقات الداخلية، اعتمد محاكاة أو تشخيصات مضمّنة.

هل أحتاج لإعادة الاختبار بعد كل إصلاح؟

نعم. كل تغيير قد يستجلب عيوبًا جديدة: جسور لحام، تلف مسارات بالحرارة، بقايا فلكس تؤثر على الترددات العالية. إعادة الاختبار تؤكد استمرار سلامة اللوحة بعد كل تعديل.

كم عدد نقاط الاختبار التي أحتاجها؟

لا رقم ثابت، لكن قاعدة جيدة:

نقطة واحدة على الأقل لكل سكة قدرة.

خطوط الاتصال والإشارات الأساسية.

نقاط أرضي في مواقع يسهل الوصول إليها.

صفوف تصحيح/برمجة (UART/JTAG…) للأنظمة المعقّدة.

ركّز على القابلية للوصول وفائدة النقطة، فالكثرة ليست دائمًا أفضل.

هل يمكنني الاستغناء عن الاختبار الآلي إذا فحصت بصريًا كل شيء؟

لا. الفحص البصري يلتقط عيوب التركيب/اللحام، لكنه لا يكشف أعطالًا كهربائية/وظيفية كثيرة. ترفع طرق مثل ICT وAOI معدّلات الكشف والثبات بشكل كبير.

أخطاء شائعة وحالات واقعية لتصحيح الأعطال

أخطاء متكررة:

| الخطأ | الأثر | كيفية التلافي |

|---|---|---|

| التشغيل قبل فحص الاستمرارية | قد تتلف الـ IC فورًا بسبب قِصَر | افحص مقاومة بين القدرة والأرضي قبل التشغيل |

| غياب نقاط اختبار على الشبكات الحرجة | يجعل التصحيح لاحقًا شبه مستحيل | أضِف نقاطًا للقدرة/الأرضي/الساعات/I/O |

| الاعتماد على الفحص البصري فقط | يُفوّت أعطالًا كهربائية ومكوّنات تالفة | اجمع بين الفحص البصري والكهربائي |

| عدم إعادة الاختبار بعد إعادة العمل | إدخال مشاكل جديدة دون الانتباه | أعِد الاختبار بعد كل تعديل |

| استخدام Auto-Range لمشاكل التوقيت | قراءات غير دقيقة/متأخرة | استخدم مدى يدوي أو أوسيلوسكوب |

| تجاهل المؤشرات الحرارية | المكوّنات الساخنة تفشل لاحقًا | استخدم IR أو كاميرا حرارية |

الحالة 1: لوحة صامتة بعد التجميع

- العَرَض: لا أضواء، لا حرارة، لا استجابة بعد التشغيل.

- السبب: جسر لحام بين VCC وGND تحت الـ MCU سبب قِصَرًا فوريًا.

- التشخيص: مقاومة شبه صفر بين القدرة والأرضي؛ الجسر مخفي تحت الفلكس؛ بعد إزالة الـ MCU اختفى القِصَر؛ إعادة اللحام بنظافة حلّت المشكلة.

- الدروس: افحص الاستمرارية قبل التشغيل حتى لو بدا اللحام مثاليًا؛ نظّف الفلكس واستخدم تكبيرًا جيدًا.

الحالة 2: USB غير معرَّف من الحاسوب

- العَرَض: اللوحة تعمل (LED يومض)، لكن الحاسوب لا يتعرّف على USB.

- السبب: مقاومة Pull-Up غير مُطبّقة على خط D+.

- التشخيص: محلل منطقي أظهر غياب البيانات؛ مراجعة المخطط؛ إضافة 1.5 kΩ بين D+ و3.3V؛ التعرّف تم فورًا.

- الدروس: راجع مواصفات الواجهات وتصاميم المراجع—خصوصًا USB/I2C/SPI.

الحالة 3: إعادة ضبط متقطعة على طاقة بطارية

- العَرَض: يعمل على USB، لكن يعيد الضبط مع LiPo.

- السبب: تيار اندفاعي عند الإقلاع سبب هبوط جهد؛ مكثّف إزالة التموج كان بعيدًا في التخطيط.

- التشخيص: أوسيلوسكوب أظهر هبوط 3.3V إلى ~2.5V لحظيًا؛ إضافة مكثّف سيراميكي قرب رجل VCC للـ MCU أنهت المشكلة.

- الدروس: لا تستهِن بالتخطيط الفيزيائي. توزيع القدرة وتموضع المكثّفات بنفس أهمية المخطط.

الخلاصة

اختبار لوحة PCB ليس مهمة تقنية فحسب—بل خطوة حاسمة لضمان الجودة تصل بين التصميم والاعتمادية. سواءً كنت تبني مشروعًا هاويًا، أو تنمذج منتجًا جديدًا، أو تُحضّر للإنتاج الواسع، فإن اتباع عملية اختبار مُحكمة هو مفتاح النجاح.

غطّينا في هذا الدليل جميع المراحل—من الفحص البصري واختبارات الملتيمتر إلى الأنظمة الآلية ومبادئ التصميم لقابلية الاختبار—مع تحديات واقعية وأدوات عملية. من خلال التخطيط الذكي، وتصميم نقاط اختبار فعّالة، وتقنيات تصحيح أعطال منهجية، ستضمن أن كل لوحة تعمل تمامًا كما صُمّمت.