المقدمة: ما هو لحام إعادة التدفق ولماذا يهم؟

يُعد لحام إعادة التدفق عملية محورية في تقنيات التثبيت السطحي (SMT) الحديثة، حيث يجري تسخين معجون اللحام المطبّق مسبقًا لتكوين وصلات كهربائية وميكانيكية دائمة بين المكوّنات السطحية ولوحة الدوائر المطبوعة (PCB). تُستخدم هذه العملية في معظم عمليات تصنيع الإلكترونيات—من الهواتف الذكية والحواسيب المحمولة إلى أنظمة التحكم الصناعية وإلكترونيات السيارات.

الهدف الأساسي من لحام إعادة التدفق هو ضمان وصلات لحام متسقة وعالية الجودة مع الحد الأدنى من الضرر الحراري للمكوّنات. ويتحقق ذلك عبر دورات تسخين وتبريد مضبوطة بدقة تذيب وتصلّب معجون اللحام بشكل قابل للتكرار. تُنفّذ العملية بواسطة أفران إعادة تدفق متخصصة تتضمن مناطق حرارية متعددة، وأنظمة ناقلة، وغالبًا أجواء خاملة لتحسين موثوقية الوصلات.

ومع عصر تصغير الإلكترونيات وكثافات التراص العالية على اللوحات، يلعب لحام إعادة التدفق دورًا حاسمًا في ضمان الأداء والمتانة وتقليل التكلفة. كما أنه أساسي لتصنيع إلكترونيات خالية من الرصاص بما يتوافق مع المعايير البيئية مثل RoHS.

سيرشدك هذا الدليل الشامل عبر جميع جوانب عملية إعادة التدفق—من ملفات درجات الحرارة وأنواع المعدات إلى العيوب الشائعة وأفضل الممارسات المثبتة—حتى تتمكّن من فهم عملية الـSMT وتحسينها بالكامل.

نظرة عامة على عملية لحام إعادة التدفق

لحام إعادة التدفق هو عملية حرارية تُستخدم لربط المكوّنات السطحية (SMD) بلوحة الدوائر المطبوعة عبر تسخين معجون اللحام حتى ينصهر ويتدفق ثم يتصلّب. وهو أكثر تقنيات اللحام استخدامًا في خطوط تجميع SMT المؤتمتة نظرًا لقابليته العالية للتكرار وملاءمته للمكوّنات الدقيقة وقدرته على معالجة تخطيطات اللوحات المعقدة.

كيف تعمل العملية — خطوة بخطوة

1) تطبيق معجون اللحام

تبدأ العملية بالطباعة بالقالب (الاستنسل)، حيث يُطبّق معجون اللحام—وهو مزيج من مسحوق سبيكة اللحام والفلَكس—على بادات اللوحة باستخدام قالب معدني. يساعد الفلَكس على إزالة الأكاسيد وتعزيز التبلل أثناء التسخين.

2) وضع المكوّنات

تُوضَع المكوّنات السطحية بدقة على البادات المدهونة بالمعجون بواسطة آلة الالتقاط والوضع. وتقوم لزوجة المعجون بتثبيت المكوّنات مؤقتًا في أماكنها.

3) التسخين المبدئي والملف الحراري

تنتقل اللوحة إلى فرن إعادة التدفق المُقسّم إلى مناطق تسخين متعددة. تُسخّن اللوحة تدريجيًا وفق ملف حراري محدد لتفادي الصدمة الحرارية.

4) إعادة التدفق (الذروة الحرارية)

عند بلوغ معجون اللحام درجة الانصهار (عادة 217–245 °م للسبائك الخالية من الرصاص)، يصبح سائلًا ويشكّل روابط معدنية بين أطراف المكوّنات وبادات اللوحة. هذه هي المرحلة الحرجة.

5) التبريد

بعد الوصول إلى الذروة، تدخل اللوحة منطقة تبريد مضبوطة حيث يتصلّب اللحام ليكوّن وصلات قوية وموثوقة.

لماذا يُستخدم إعادة التدفق على نطاق واسع؟

- ملائم للأتمتة: يندمج بسلاسة مع خطوط إنتاج SMT عالية السرعة.

- دقة عالية: مثالي للمكوّنات ذات المسافات الدقيقة مثل BGA وQFN والمقاومات 0201.

- متوافق مع متطلبات عدم استخدام الرصاص: قابل للتكيّف بسهولة مع سبائك اللحام الخالية من الرصاص (RoHS).

- قابلية تكرار ممتازة: يمكن ضبط الملفات الحرارية بإحكام لضمان نتائج متجانسة.

سواء في إلكترونيات المستهلك أو الأنظمة الحسّاسة في الفضاء الجوي، يوفّر لحام إعادة التدفق مزيجًا من الكفاءة والتحكّم والموثوقية الذي تتطلبه الإلكترونيات الحديثة.

معدات لحام إعادة التدفق وبنية الأنظمة

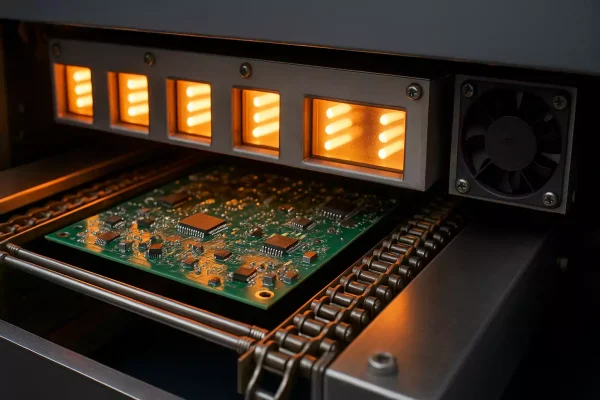

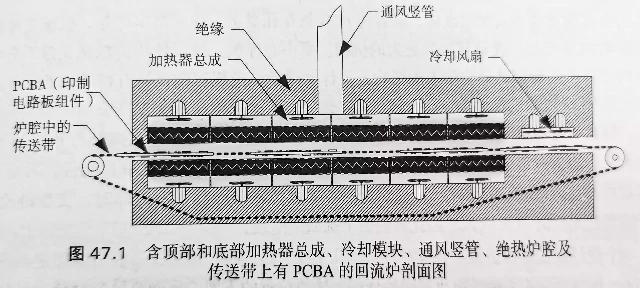

لتحقيق تحكّم حراري دقيق وإنتاجية عالية، يعتمد لحام إعادة التدفق على فرن مخصص مصمم لتسخين اللوحات بالتساوي عبر مناطق حرارية متعددة أثناء نقلها على ناقل.

المكوّنات الأساسية لفرن إعادة التدفق

- وحدات التسخين:

تقع أعلى وأسفل الناقل، وتوفّر الطاقة الحرارية عبر الحمل القسري (هواء ساخن)، أو الأشعة تحت الحمراء (IR)، أو مزيج منهما. تحتوي الأفران الحديثة عادة على 6 إلى 12 منطقة حرارية مستقلة. - المناطق الحرارية:

مُقسّمة إلى التسخين المبدئي، ومنطقة التساوي (النقع)، ومنطقة الذروة/إعادة التدفق، ومنطقة التبريد. تُضبط كل منطقة لتتبع الملف الحراري المبرمج. - نظام الناقل:

ينقل اللوحات عبر الفرن. نوعان شائعان: - ناقل السلسلة بحمل الحواف: يمسك اللوحة من حوافها (مناسب للوحات الصلبة دون مكوّنات على الحواف).

- ناقل الحزام الشبكي: يدعم اللوحة من الأسفل (أفضل للوحات المرنة أو التجميعات ذات الأجزاء المتدلية).

- نظام العادم:

يزيل أبخرة الفلَكس والغازات المتولدة أثناء التسخين لمنع التلوث وتحسين جودة الهواء داخل الحجرة. - قسم التبريد:

يُخفّض درجة حرارة اللوحة بسرعة لتصلّب الوصلات وتقليل مخاطر نمو الحبيبات أو التشققات المجهرية.

تقنيات التسخين في أفران إعادة التدفق

- التسخين بالأشعة تحت الحمراء (IR):

فعّال وبسيط لكنه قد يعاني من عدم تجانس التسخين بسبب اختلاف امتصاص المكوّنات والألوان والمواد. - الحمل القسري (Forced Convection):

الأكثر شيوعًا حاليًا؛ تدوير الهواء الساخن يحقق تسخينًا متجانسًا بغض النظر عن لون/حجم المكوّنات. - إعادة التدفق بالطور البخاري (أقل شيوعًا):

غمر اللوحة في بخار كثيف خامِل يتكاثف ويطلق حرارة كامنة؛ متجانس للغاية لكنه مكلف وأقل قابلية للتوسع. - الأنظمة الهجينة:

تجمع بين IR والحمل القسري لتحقيق سرعة ارتفاع مع تجانس حراري أفضل.

مقارنة نظامي الناقل: السلسلة (حمل الحواف) مقابل الحزام الشبكي

| الخاصية | ناقل السلسلة (حمل الحواف) | ناقل الحزام الشبكي |

|---|---|---|

| نقطة التلامس | يمسك حواف الـPCB | يدعم كامل أسفل اللوحة |

| خلوص المكوّنات | الأفضل لتصاميم بلا مكوّنات على الحواف | يدعم الأجزاء المتدلية |

| التنظيف/الصيانة | خطر تلوث منخفض | قد يحتجز بقايا الفلَكس |

| التطبيقات | لوحات صلبة عالية الصلابة | لوحات مرنة أو غير منتظمة |

اختيار طريقة النقل يعتمد على تصميم اللوحة، ووضع المكوّنات، واحتياجات الإنتاج.

الملف الحراري المثالي لإعادة التدفق

الملف الحراري هو “الوصفة” التي تتحكم بدرجة حرارة اللوحة مع الزمن أثناء مرورها عبر الفرن، وهو العامل الأهم لضمان وصلات قوية وتجنّب الضرر الحراري.

يتكون الملف عادةً من أربع مناطق: التسخين المبدئي، النقع (التساوي الحراري)، الذروة/إعادة التدفق، والتبريد. تُضبط كل منطقة وفق تخطيط اللوحة ومزيج المكوّنات ونوع معجون اللحام.

المناطق الأربع الرئيسية

1) منطقة التسخين المبدئي (Preheat)

- الغرض: رفع حرارة اللوحة تدريجيًا لتفادي الصدمة الحرارية وتحضير المعجون للتفعيل.

- معدل الارتفاع: عادة 1–3 °م/ث (الحد الأقصى 4 °م/ث).

- الهدف الحراري: عادة 100–150 °م.

2) منطقة النقع/التساوي الحراري (Soak)

- الغرض: توحيد حرارة اللوحة والمكوّنات وتفعيل الفلَكس لإزالة الأكاسيد.

- الزمن: 60–120 ثانية.

- النطاق الحراري: 140–180 °م.

3) منطقة الذروة/إعادة التدفق (Reflow/Peak)

- الغرض: تجاوز معجون اللحام لحرارة سائلته (≈217 °م لـSAC305) لتكوين روابط معدنية.

- ذروة الحرارة: عادة 240–250 °م للحام الخالي من الرصاص.

- الزمن فوق السائلة (TAL): 30–90 ثانية. الزيادة المفرطة تُنمي طبقة المركّبات البينية (IMC) وتُضعِف الموثوقية.

4) منطقة التبريد (Cooling)

- الغرض: تصلّب الوصلات ومنع تخشّن الحبيبات.

- معدل التبريد: مثاليًا 2–4 °م/ث. التبريد السريع جدًا يسبب صدمة حرارية، والبطيء جدًا يزيد الهشاشة.

أنواع الملفات الحرارية الشائعة

- Ramp-Soak-Spike (RSS): الأكثر استخدامًا للتجميعات المعقّدة؛ تسخين تدريجي → نقع ممتد → قفزة سريعة للذروة.

- Ramp-To-Spike (RTS): صعود مستمر حتى الذروة دون نقع؛ أسرع لكنه أكثر خطورة للوحـات ذات الكتلة الحرارية الكبيرة.

معايير رئيسية للمراقبة

| المعيار | النطاق/الهدف | ملاحظات |

|---|---|---|

| معدل الارتفاع | 1–3 °م/ث | تجنّب التشقّق أو غليان الفلَكس |

| زمن النقع | 60–120 ثانية | يعزز تجانس الحرارة |

| الذروة الحرارية | 240–250 °م (خالٍ من الرصاص) | تجنّب تجاوز حدود المكوّنات |

| TAL (فوق السائلة) | 30–90 ثانية | حاسم للتحكم في IMC |

| معدل التبريد | 2–4 °م/ث | تجنّب الشروخ المجهرية |

أدوات القياس (مثل الثرموكبل ومسجلات الملفات الحرارية) ضرورية للتحقق والضبط. لا توجد لوحتان متطابقتان—التخصيص هو مفتاح الاتساق.

إعادة التدفق الخالي من الرصاص: التغييرات والتحديات

أدّى التحوّل العالمي نحو إلكترونيات صديقة للبيئة إلى اعتماد واسع للحام الخالي من الرصاص. وبدفع من تشريعات مثل توجيه RoHS الأوروبي، انتقل المصنعون من سبيكة Sn63/Pb37 إلى سبائك خالية من الرصاص—الأشهر SAC305 (Sn96.5/Ag3.0/Cu0.5).

فروقات عملية رئيسية: رصاصي مقابل خالٍ من الرصاص

| البند | لحام رصاصي (SnPb) | لحام خالٍ من الرصاص (SAC305) |

|---|---|---|

| حرارة السائلة | ≈183 °م | ≈217 °م |

| الذروة الحرارية | ≈210–220 °م | ≈240–250 °م |

| TAL | 30–60 ث | 30–90 ث |

| نشاط الفلَكس | متوسط | أعلى مطلوب |

| نافذة العملية | أوسع | أضيق/تحكم أدق |

| نمو IMC | أبطأ | أسرع |

تحديات الخالي من الرصاص

- درجات حرارة أعلى: إجهاد حراري أكبر على المكوّنات/اللوحة، مخاطر التفكك والالتواء، والحاجة لضبط أدق.

- نافذة عملية أضيق: تسخين ناقص = وصلات باردة؛ TAL زائد = نمو IMC مفرط وأكسدة/احتراق فلَكس.

- مظهر الوصلة: تبدو باهتة/حببيّة مقارنة بالرصاصي—ليس عيب جودة ولكن يتطلّب تدريبًا في الفحص البصري.

- فلَكس أكثر فاعلية: لحرارة أعلى = أكسدة أكثر؛ نحتاج فلَكس أقوى، ما قد يخلّف بقايا تتطلب تنظيفًا في التطبيقات الحساسة.

العيوب الشائعة في إعادة التدفق وكيفية منعها

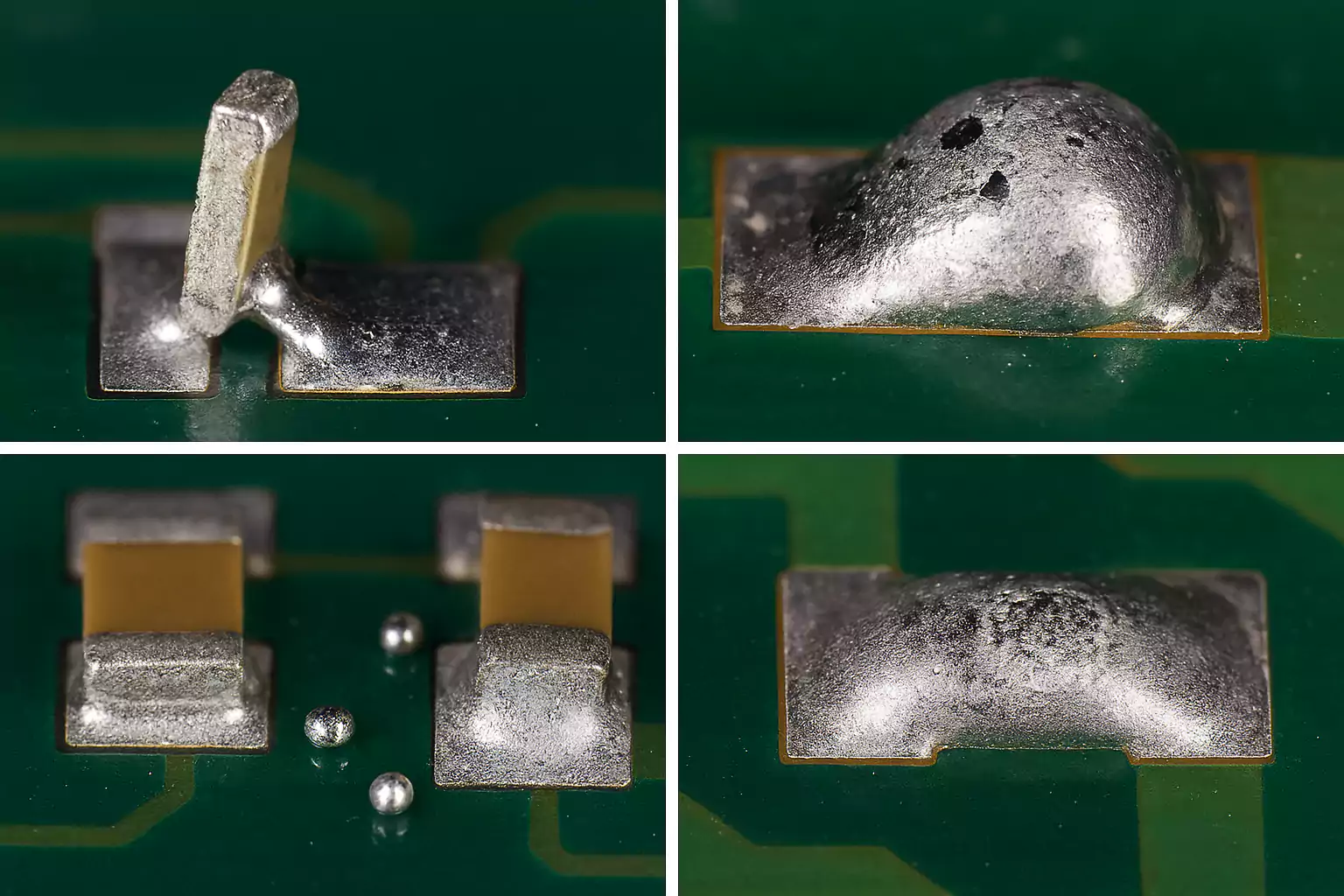

1) الانتصاب (Tombstoning): ارتفاع طرف أحد المكوّنات الصغيرة عموديًا.

- الأسباب: عدم توازن قوى التبلل، أو عدم تجانس حجم المعجون.

- الوقاية: تناظر البادات، حجم معجون متسق، تحسين منطقة النقع للتوازن الحراري.

2) الفجوات (Voids): فقاعات محبوسة داخل وصلة اللحام.

- الأسباب: انبعاث غازات ضعيف، بقايا فلَكس زائدة، معدل تسخين سريع.

- الوقاية: معجون منخفض الفجوات، استخدام فراغ/نيتروجين إن أمكن، ضبط التسخين المبدئي والنقع لتحسين تبخر المذيبات.

3) تكوّر اللحام (Solder Balling): كرات لحام صغيرة مبعثرة.

- الأسباب: تناثر نتيجة تسخين سريع أو تنظيف قالب ضعيف.

- الوقاية: خفض معدل الارتفاع، تحسين مسح الاستنسل ونظافة اللوحة، تجنّب الترسيب الزائد للمعجون.

4) الوصلات الباردة: وصلات باهتة وهشّة تشير لعدم اكتمال الانصهار/التبلل.

- الأسباب: ذروة غير كافية أو TAL قصير.

- الوقاية: التحقق من الملف وفق مواصفات المعجون، زيادة حرارة منطقة إعادة التدفق، التأكد من تجانس التسخين.

5) العنب (Graping): مظهر حبيبي/مؤكسد يشبه عنقود العنب.

- الأسباب: أكسدة جزيئات اللحام الدقيقة قبل الانصهار الكامل.

- الوقاية: تقليل زمن النقع وتجنّب TAL طويل، استخدام معجون بحجم بودرة أكبر وفلَكس مستقر، تقليل التأخير بين الطباعة وإعادة التدفق.

6) انزياح/التفاف المكوّنات: تحرّك المكوّنات أثناء إعادة التدفق.

- الأسباب: عدم توازن قوى التبلل أو اهتزازات.

- الوقاية: تطبيق معجون متسق، تصميم بادات مضادة للانزياح، استقرار سرعة الناقل وتقليل الاهتزاز.

الوقاية تتطلب تحكّمًا بالعملية: معايرة مستمرة للفرن، مراقبة سلوك المعجون، وتحليل التصميم.

أفضل الممارسات: تحسين عملية إعادة التدفق

- معايرة وصيانة الفرن بانتظام: التحقق من درجات المناطق، سرعة الناقل، واتساق تدفق الهواء.

- اختيار معجون اللحام المناسب: سبيكة (رصاصي/خالٍ من الرصاص)، نوع فلَكس (لا يحتاج تنظيف/قابل للغسل)، مواصفات TAL والذروة وعمر التخزين/الاستنسل.

- تحسين تصميم اللوحة للتصنيع (DFM): أحجام بادات متسقة، تقليل فجوات الكتلة الحرارية، استخدام NSMD لتعزيز التبلل، وإضافة علامات محاذاة (Fiducials).

- إنشاء ملف حراري لكل تجميعة: قياس معدل الارتفاع، زمن النقع، الذروة، TAL، ومعدل التبريد باستخدام أدوات قياس.

- إدارة المكوّنات الحساسة للرطوبة (MSL): تجفيف/خبز الحزم مثل BGA وQFN والموصلات البلاستيكية حسب الحاجة.

- التحكّم بالنظافة والمناولة: أسطح عمل نظيفة، قفازات، جدول لمسح الاستنسل، وخبز اللوحات لإزالة الرطوبة والزيوت.

- الفحص ضمن الخط والتغذية الراجعة: فحص بصري بعد إعادة التدفق وX-Ray لـBGA، واعتماد حلقات تحسين مستمرة.

كيفية إنشاء وضبط الملفات الحرارية

إنشاء ملف حراري فعّال مهمة حاسمة. يختلف الملف حسب نوع المعجون، سماكة اللوحة، كثافة المكوّنات، والكتلة الحرارية.

خطوات عملية

1) فهم متطلبات معجون اللحام: مراجعة ورقة البيانات: معدل الارتفاع الموصى به، نطاقات النقع/إعادة التدفق، TAL، الذروة القصوى، ومعدل التبريد المقبول.

2) اختيار مواقع الثرموكبل: 3–5 مواقع: أعلى كتلة حرارية، أصغر/أكثر حساسية، منتصف اللوحة، الحافة، وتحت BGA (اختياري عبر فتحات/مجسات مدمجة).

3) تشغيل تجربة أولى وتسجيل البيانات.

4) تحليل المنحنى: مقارنة بالمواصفات—هل معدل الارتفاع 1–3 °م/ث؟ هل TAL ضمن النطاق؟ هل الذروة ضمن الهدف؟ هل التسخين متجانس؟

5) الضبط الدقيق: تعديل سرعة الناقل لزمن التعرض، رفع/خفض درجات المناطق، وتغيير حدود المناطق لزيادة/تقليل زمن النقع.

6) التحقق بالفحص: دفعة تجريبية مع فحص بصري، أشعة سينية (فراغات BGA، Head-in-Pillow)، واختبارات شد/قص عند الحاجة. بعدها يُعتمد الملف للإنتاج.

تذكيرات مهمة:

إعادة القياس عند تغيير المعجون، مكدس اللوحة، أو مزيج المكوّنات؛ وبعد صيانة الفرن؛ وحفظ الملفات رقميًا حسب إصدار اللوحة، دفعة المعجون، والتاريخ.

الأسئلة الشائعة (FAQ)

ما هو TAL (الزمن فوق السائلة)؟

هو فترة بقاء اللحام فوق درجة سائلته (≈217 °م لـSAC305). مهم لإذابة كاملة وتبلل جيد وتكوين روابط متينة. المثالي: 30–90 ثانية.

ما الفرق بين ملفات RSS وRTS؟

- RSS: تسخين تدريجي ثم نقع ثم قفزة للذروة؛ يحقق تجانسًا حراريًا أفضل للوحـات المعقّدة.

- RTS: صعود مباشر للذروة دون نقع؛ أسرع لكنه محفوف بمخاطر عدم التجانس.

كيف أمنع الانتصاب (Tombstoning)؟

توازن حجم المعجون على البادات، تناظر حراري، تجنّب معدل ارتفاع مفرط، وتحسين تصميم البادات والمسافات.

ما الذروة المثالية لـSAC305؟

عادة 240–250 °م لضمان الانصهار الكامل والتبلل مع الالتزام بحدود المكوّنات (≤260 °م وفق JEDEC J-STD-020).

هل يمكن استخدام ملف واحد لكل اللوحات؟

لا. يختلف السمك وتوزيع النحاس وأنواع المكوّنات؛ تُنشأ وتُوثّق ملفات مخصّصة لكل تجميعة.

ما أسباب الفجوات وكيف نقلّلها؟

بقايا فلَكس زائدة، انبعاث ضعيف، أو تسخين مبدئي سريع. الحلول: معجون منخفض الفجوات، خطوة فراغ/نيتروجين، تحسين التسخين المبدئي للسماح بتبخر المذيبات.

هل جو النيتروجين ضروري؟

ليس إلزاميًا، لكنه يحسّن الجودة بتقليل الأكسدة—مفيد خصوصًا للحام الخالي من الرصاص، والمكوّنات الدقيقة (BGA/QFN)، والتطبيقات عالية الموثوقية.

متى أعيد قياس ملف الفرن؟

عند تغيير نوع/ماركة المعجون، تبديل تخطيط اللوحة أو كثافة المكوّنات، بعد صيانة/معايرة الفرن، ودوريًا كجزء من ضبط الجودة (مثلًا شهريًا).

الخلاصة: إتقان لحام إعادة التدفق

لحام إعادة التدفق عملية معقّدة لكنها أساسية في قلب تجميع لوحات الدوائر الحديثة. عند التحكّم بها جيدًا، تُنتج وصلات قوية وموثوقة قادرة على تحمّل متطلبات الإلكترونيات عالية الكثافة اليوم.

استعرضنا بنية الأفران، إنشاء الملفات الحرارية، العيوب الشائعة وأفضل الممارسات. سواء استخدمت لحامًا رصاصيًا أو خاليًا من الرصاص، فإن النجاح يعتمد على توازن متغيرات متعددة: الملف الحراري، كيمياء المعجون، تصميم اللوحة، ومناولة المكوّنات—مع مراقبة وتحسين مستمرّين.