ما هي لوحة الدارة ذات القلب المعدني (MCPCB)؟

لوحة الدارة ذات القلب المعدني (MCPCB)—وتُسمّى أيضًا Metal-Clad PCB أو Insulated Metal Substrate (IMS)—هي لوحة دوائر مطبوعة مبنية على قاعدة معدنية (غالبًا الألمنيوم أو النحاس) مع طبقة عازلة رفيعة ذات موصلية حرارية عالية تفصل بين القاعدة المعدنية وطبقة النحاس الدائرية. الهدف بسيط: نقل الحرارة بعيدًا عن المكوّنات أسرع من FR-4 القياسي مع الإبقاء على تدفقات التصنيع والتجميع المعتادة للـPCB.

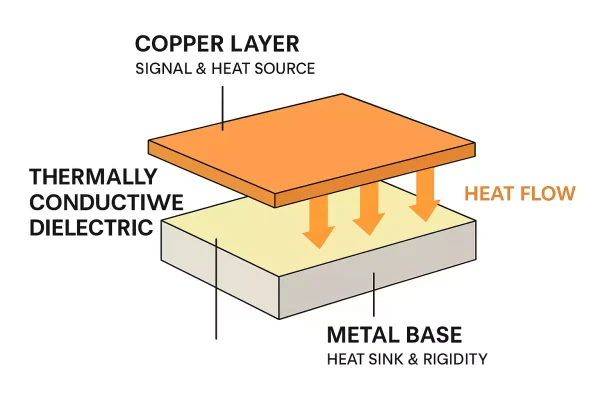

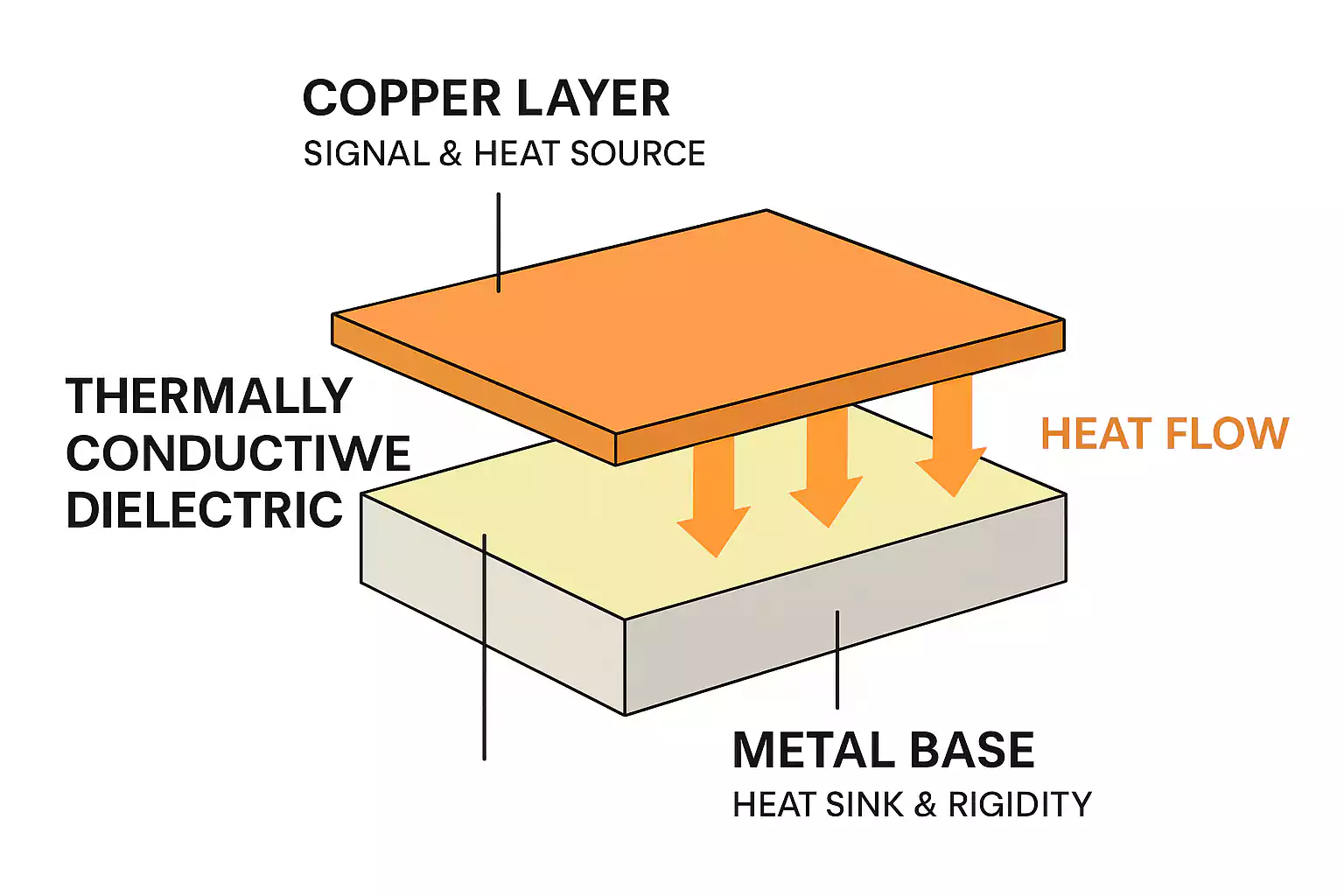

كيف تُبنى MCPCB (تكديس الطبقات)

تخيّل “شطيرة” من الأسفل إلى الأعلى:

- قاعدة معدنية: الألمنيوم هو الأكثر شيوعًا؛ النحاس للحصول على أقصى انتشار حراري.

- عازل حراري موصل: “غراء” كهربائيًا عازل يربط المعدن بالنحاس ويوفّر مسار مقاومة حرارية منخفضة.

- رقاقة نحاس: طبقة الدارة (1–3 أونصات نحاس عادةً، ويمكن زيادة السماكة).

- (اختياري) قناع لحام وتشطيب سطحي (ENIG، OSP، إلخ).

أبعاد نموذجية (للاسترشاد لا حدود صارمة):

- سماكة القاعدة المعدنية: عادة 1.0–3.2 مم (الألمنيوم الأكثر شيوعًا).

- سماكة العازل: تقريبًا 75–150 µm لموازنة العزل والمقاومة الحرارية المنخفضة.

- موصلية العازل الحرارية: عادة 1–3+ W/m·K حسب درجة المادة.

لماذا يهمّ هذا البناء؟

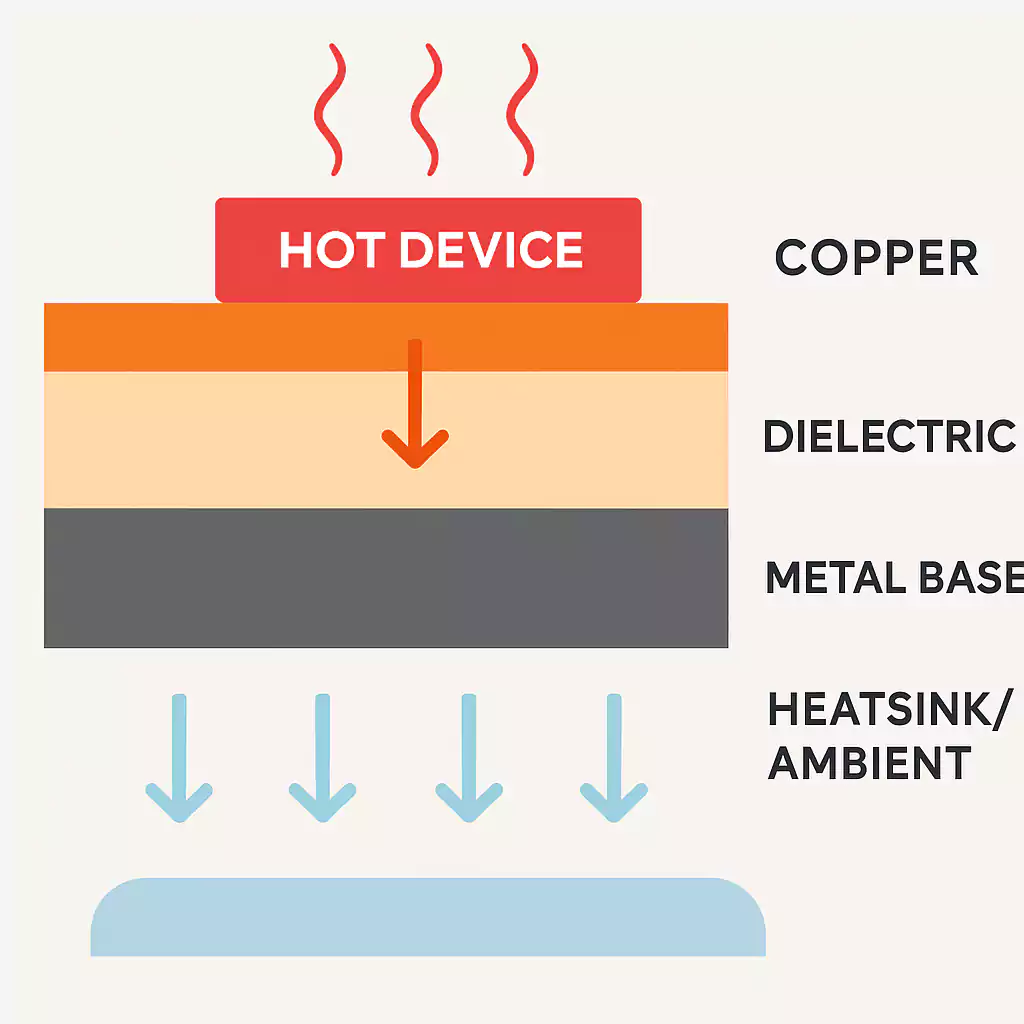

- مسار حراري عمودي سريع: تتدفق الحرارة من الأجهزة الساخنة → النحاس → العازل → القاعدة المعدنية → المبدّد/الوسط المحيط.

- حرارة لوحة أقل: تخفيض Tj يحسّن ثبات شدة إضاءة LED واعتمادية عناصر القدرة وMTBF.

- صلابة ميكانيكية: القاعدة المعدنية تضيف صلابة وتعمل كـموزّع حرارة مدمج.

MCPCB مقابل “Metal-Clad” و“Aluminum PCB” و“IMS”

- MCPCB / Metal-Clad / IMS: مصطلحات متبادلة الاستخدام تصف لوحة قائمة على معدن مع طبقة عازلة تحت النحاس.

- لوحة ألمنيوم: نوع فرعي من MCPCB يستخدم قاعدة ألمنيوم (الأكثر اقتصادية وانتشارًا).

- لوحة ذات قلب نحاسي: نوع فرعي بقلب نحاسي لأفضل تبديد حراري (تكلفة ووزن أعلى).

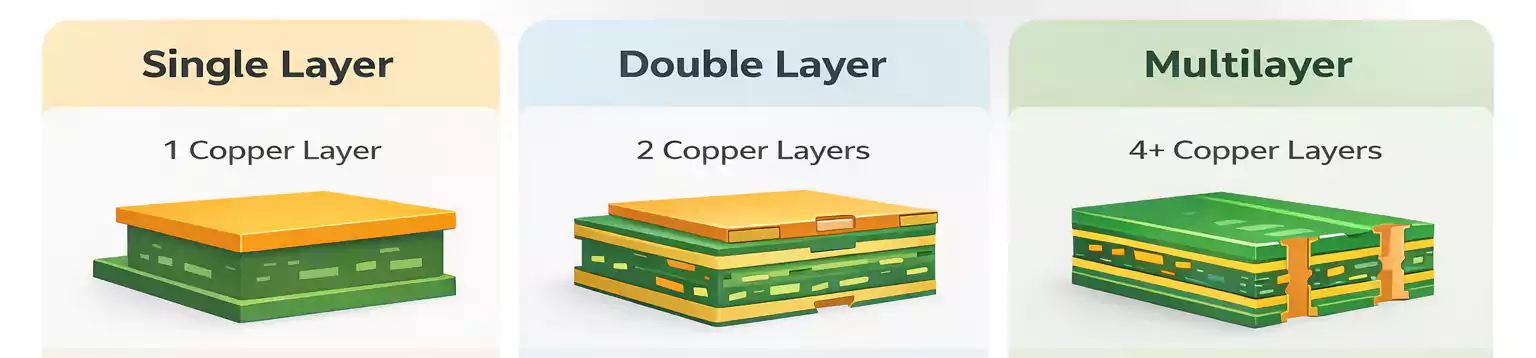

الأشكال الشائعة

- طبقة واحدة (الأكثر استخدامًا): طبقة نحاس واحدة فوق العازل. مثالية لـLED عالية القدرة، المشغلات، ووحدات التغذية.

- طبقتان: طبقتا نحاس على العازل؛ تزيد مرونة التوجيه لكن تتطلب عزل الفتحات عن المعدن.

- متعددة الطبقات: ممكنة لكن أعقد وأعلى تكلفة؛ تُستخدم عند الحاجة إلى تبريد قوي مع كثافة توصيل عالية. تُستخدم عمليات خاصة (حفر واسع، تعبئة عازلة، إعادة الحفر قبل الطلاء) لعزل الفتحات المطلية عن القاعدة المعدنية.

متى نستخدم MCPCB (التطبيقات)

استخدم MCPCB عندما تكون كثافة الحرارة هي القيد الرئيسي—not كثافة التوجيه. حالات استخدام ذات قيمة عالية:

- إضاءة LED (خلفية، عامة، COB/CSP)

السبب: الحفاظ على انخفاض Tj لثبات الفلوكس واللون.

نصيحة تصميم: قاعدة ألمنيوم بطبقة عازل 1–3 W/m·K هي الافتراضي؛ انشر الحرارة بمساحات نحاسية عريضة وقصيرة. - إضاءة السيارات ووحدات دفع الكهرباء

السبب: درجات محيط مرتفعة واهتزاز ودورات عمل طويلة.

نصيحة: قاعدة أكثر سماكة للصلابة؛ تحقّق من الخلوصات وعزل ثقوب التثبيت. - مشغلات المحركات والتحكم الحركي

السبب: تكتّل MOSFET/IGBT والمقاومات الشنت الساخنة.

نصيحة: ضع المصادر الحرارية مباشرة فوق القلب المعدني؛ فكّر في قلب نحاسي إذا بقيت البقع الساخنة. - مزودات القدرة (AC/DC، DC/DC، مشغلات LED)

السبب: تبديد مستمر ومساحات مضغوطة تجعل FR-4 مع مبدّدات ملقّمة حلًا حدّيًا.

نصيحة: استخدم عازلًا ذا k أعلى أو أرقّ لتقليل مقاومة المسار إلى القاعدة. - مرحّلات الحالة الصلبة ومفاتيح الحمل

السبب: الأحمال النبضية/المستمرة تستفيد من مسار توصيل حراري قصير ومتّسق.

نصيحة: فضّل التركيب السطحي فقط؛ واعزل أي فتحات ضرورية عن القاعدة المعدنية. - الطاقة الشمسية وتكييف القدرة

السبب: بيئات قاسية وتسخين الحاوية يرفعان حرارة اللوحة.

نصيحة: الألمنيوم لتوازن التكلفة/الأداء؛ احمِ الحواف ونقاط التثبيت من التآكل. - قدرة صناعية وترددات RF (مشغلات ليزر، وحدات PA)

السبب: كثافة حرارية عالية واستقرارية أفضل من تكديس TIM المعقّد.

نصيحة: استخدم MCPCB كموزّع حرارة مدمج لتبسيط الميكانيك وتحسين التكرارية.

مقارنة المواد: الألمنيوم مقابل النحاس

الاختيار بين الألمنيوم والنحاس يحدد الأداء الحراري والوزن والتكلفة وقابلية التصنيع.

| الخاصية | ألمنيوم (5052/6061) | نحاس (C110) | ما يعنيه لـMCPCB |

|---|---|---|---|

| الموصلية الحرارية k | ~150–205 W/m·K | ~385–400 W/m·K | النحاس يوزّع الحرارة أسرع بنحو 2×—مفيد للبقع الساخنة. |

| الكثافة/الوزن | 2.7 g/cm³ (خفيف) | 8.9 g/cm³ (ثقيل) | قد يضاعف النحاس وزن اللوحة ~3×—انتبه لقيود الكتلة. |

| معامل التمدد CTE | ~23 ppm/°C | ~16–17 ppm/°C | CTE للنحاس أقرب لطبقات النحاس والحزم، يحسّن ثبات اللحام. |

| التكلفة (مادة/تشغيل) | منخفضة | مرتفعة | القلب النحاسي يضيف تكلفة ملحوظة. |

| قابلية التشغيل | سهلة؛ حفر/تشغيل سريع | أصعب؛ تآكل أدوات أعلى | الألمنيوم أسرع تنفيذًا وأقل NRE. |

| الصلابة بنفس السماكة | جيدة | جيدة جدًا | النحاس يمكن أن يكون أرق لنفس الصلابة لكنه أثقل. |

| السلوك ضد التآكل | يتأكسد سريعًا؛ طلاء/أنودة الحواف | يبهت؛ مستقر عمومًا | احمِ حواف الألمنيوم ونقاط التثبيت من التآكل الجلفاني. |

تراكيب MCPCB الفعّالة (Stackups)

تعتمد قابلية التصنيع والأداء على كيفية ترتيب النحاس والعازل والقاعدة المعدنية.

1) طبقة واحدة (الأكثر شيوعًا لوحدات LED)

البنية: نحاس → عازل → قاعدة معدنية (ألمنيوم/نحاس)

المزايا: أبسط وأقل تكلفة، مسار حراري ممتاز لعناصر SMT، مثالي للإنتاج الكمي.

2) طبقتان (نحاسيتان مع جانب لحام واحد)

البنية: نحاس علوي → عازل → نحاس سفلي → عازل → قاعدة معدنية

المزايا: توجيه أعقد من طبقة واحدة؛ السفلي للأرضي/انتشار الحرارة.

ملاحظة تصنيع: يجب عزل الفتحات عن القاعدة المعدنية.

3) متعدد الطبقات مع فتحات معزولة

البنية: طبقات FR-4 متعددة → عازل موصل حراريًا → قاعدة معدنية

الاستخدام: وحدات قدرة مع منطق تحكم، أتمتة صناعية، ECUs للسيارات.

المزايا: يمزج الأداء الحراري مع دارات معقّدة.

التحديات: تكلفة وتعقيد أعلى؛ يتطلّب مصفوفات فتحات حرارية واستراتيجيات عزل للقلب المعدني.

أساسيات التصميم الحراري

تدفق الحرارة في MCPCB:

المسار: المكوّن → النحاس → العازل → القلب المعدني → المبدّد/الهواء.

لكل طبقة مقاومة حرارية؛ مجموعها يحدد ارتفاع الحرارة.

معادلة المقاومة الحرارية المبسّطة (°C/W):

[R_{\theta_\text{total}}=\frac{t_{\text{Cu}}}{k_{\text{Cu}}A}+\frac{t_{\text{dielectric}}}{k_{\text{dielectric}}A}+\frac{t_{\text{metal}}}{k_{\text{metal}}A}]

حيث (t) السماكة، و(k) الموصلية الحرارية، و(A) المساحة. غالبًا ما يسيطر العازل على Rθ بسبب (k) المنخفضة.

قيم مرجعية:

| الطبقة | السماكة النموذجية | k | مساهمة Rθ |

|---|---|---|---|

| نحاس | 35–70 µm | 385 W/m·K | منخفضة |

| عازل | 100–150 µm | 1–5 W/m·K | عالية |

| قاعدة معدنية | 1.0–3.2 mm | Al ~200 / Cu ~400 | منخفضة |

قواعد DFM لتصميم MCPCB

1) حدود تصميم نموذجية

| العنصر | القيمة | ملاحظات |

|---|---|---|

| عرض/تباعد المسارات | ≥ 6 mil (150 µm) | الأعرض أفضل للحرارة/التيار |

| أصغر ثقب | ≥ 12 mil (0.3 مم) | تجنّب الفتحات الصغيرة بسبب القاعدة المعدنية |

| حلقة لحامية (Annular) | ≥ 5 mil (125 µm) | أكبر للفتحات المعزولة |

| سماكة العازل | 75–150 µm | الأرق أفضل حراريًا لكن أصعب عزلًا |

| سماكة النحاس | 1–3 oz | حتى 6 oz للتيارات العالية |

| سماكة القاعدة | 1.0–3.2 مم | 1.5 مم Al شائع لـLED |

| خلوص قناع اللحام | ≥ 3 mil | اضبطه مع وسادات حرارية |

| خلوص السيلك سكرين | ≥ 5 mil بعيدًا عن البادات | تجنّب الطباعة فوق مناطق تبديد |

2) أفضل ممارسات عزل الفتحات

- لا تسمح بتلامس طلاء الفتحات مع القاعدة؛ استخدم ثقوب تخفيف كبيرة بالقاعدة وتعبئة/سدّ عازلة.

- استخدم إيبوكسي غير موصل لملء الفتحات المطلية القريبة من القاعدة—خصوصًا في الطبقات المتعددة.

3) نصائح التكديس

- لطبقة واحدة: جميع المكوّنات على جانب واحد؛ القاعدة للتبديد فقط.

- لطبقتين/متعدد: مناطق حظر فتحات قرب المسارات الحرارية والجهود العالية.

- اختر عازلًا بموصلية حرارية معروفة (1–3 W/m·K) وجهد انهيار ≥ 3 kV لدوائر القدرة.

4) تشطيبات سطحية

- OSP أو ENIG شائعان؛ ENIG مفضل للموثوقية والدقة.

- تجنّب HASL عندما تُطلب مسطّحية عالية أو وسادات حرارية دقيقة.

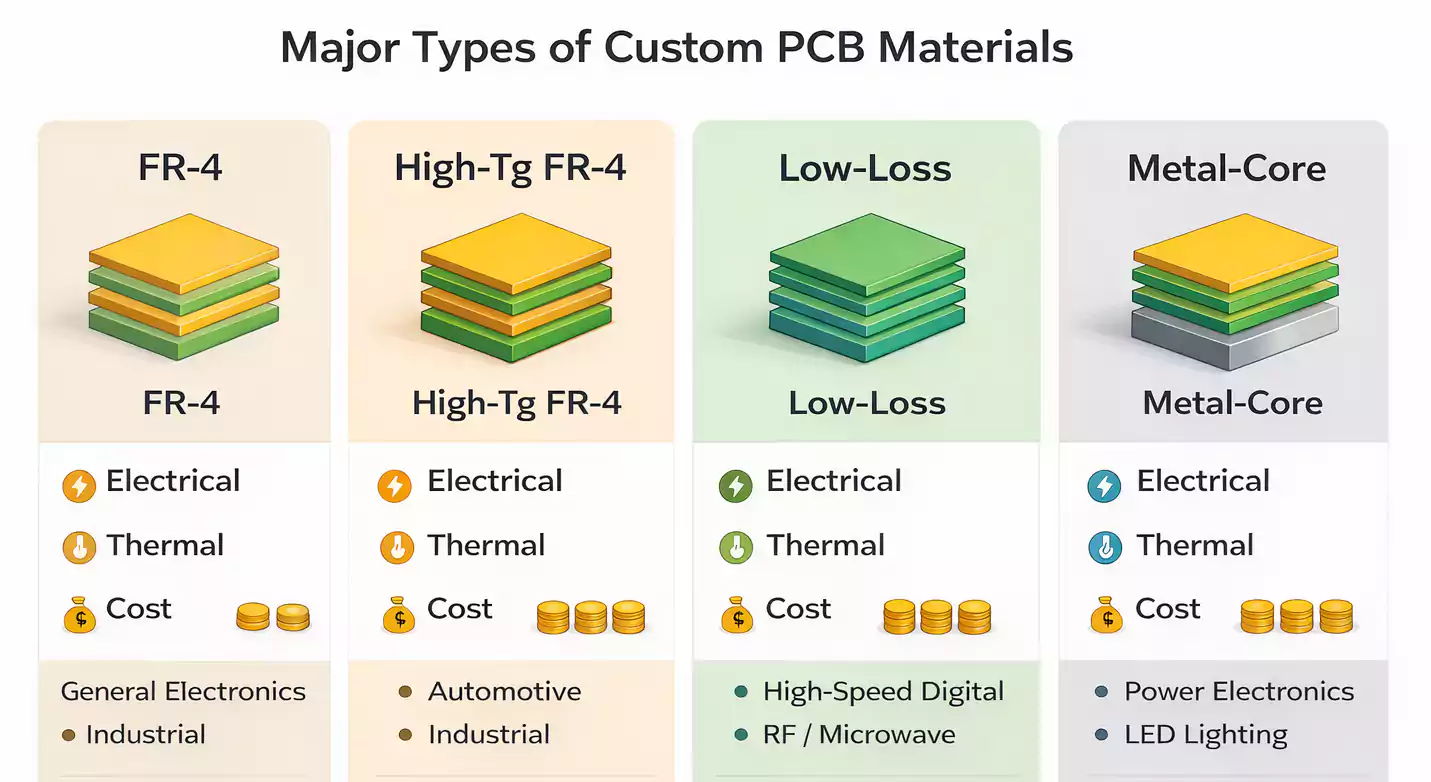

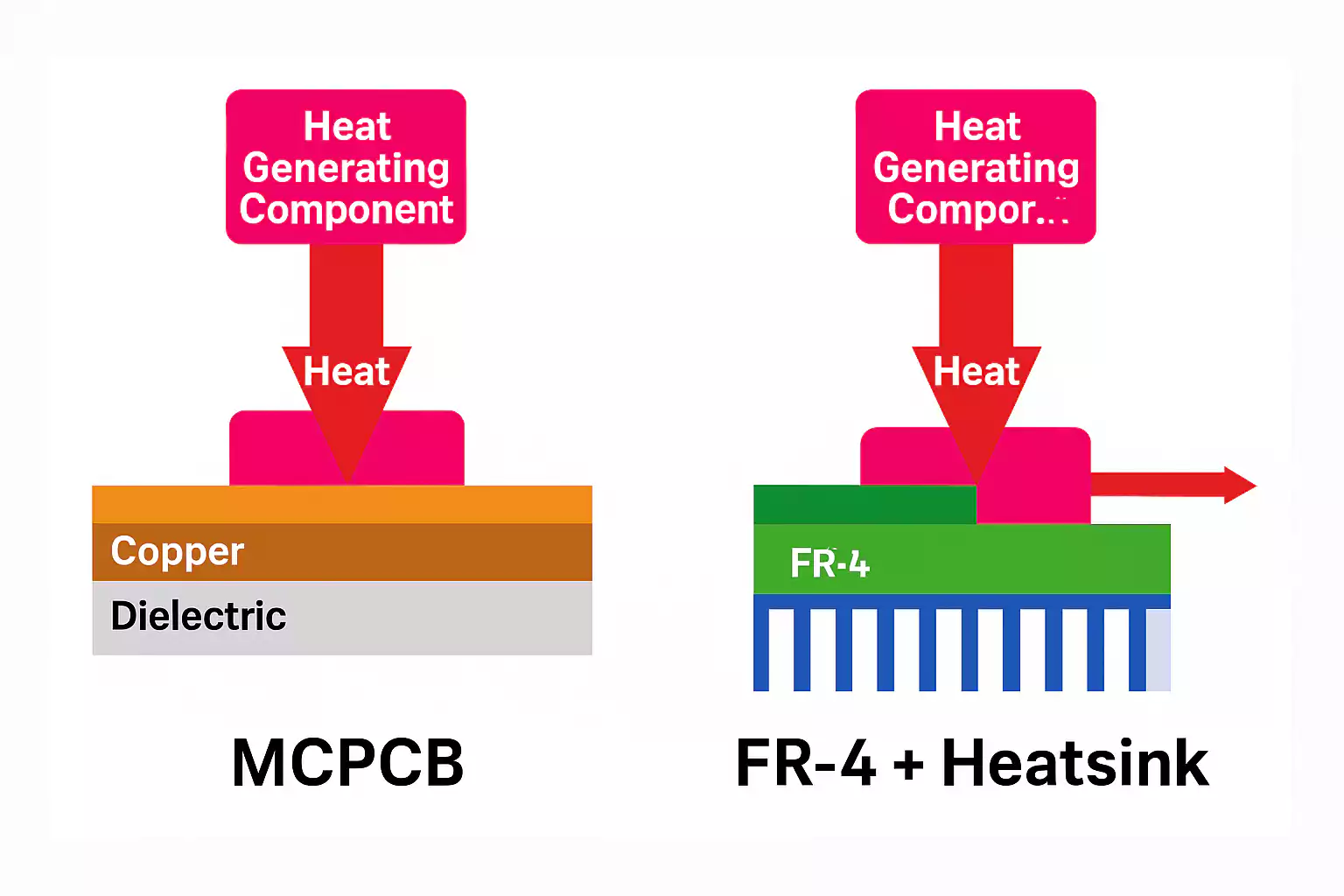

MCPCB مقابل تقنيات PCB أخرى

| الميزة / الخاصية | MCPCB | FR-4 + مبدّد | لوحة خزفية | نحاس سميك |

|---|---|---|---|---|

| الموصلية الحرارية | ★★☆ (1–10 W/m·K) | ★☆☆ (منخفضة وتابعة لـTIM) | ★★★ (20–180 W/m·K) | ★★☆ (انتشار جانبي) |

| كفاءة مسار الحرارة | عمودي مباشر إلى المعدن | غير مباشر، واجهات متعددة | عمودي عبر السيراميك | انتشار جانبي عبر النحاس |

| حرارة التشغيل | حتى ~150°C | حتى ~120°C | ~250°C+ | ~180°C |

| التكلفة | $$ متوسطة | $$–$$$ تعتمد على المبدّد | $$$$ مرتفعة | $$$ مرتفعة |

| القوة الميكانيكية | صلبة (قاعدة معدنية) | متوسطة | هشة | صلبة |

| تعقيد التصنيع | PCB قياسي + عزل | PCB بسيط + تجميع يدوي | عمليات متخصصة | حفر/طلاء معقّد |

| الأفضل لـ | وحدات LED والقدرة والسيارات | إلكترونيات استهلاكية مع تهوية | حرارة قصوى وRF عالي | تيارات عالية صناعية |

الخلاصة

توفّر لوحات MCPCB حلًا مثبتًا لإدارة الحرارة في التصاميم ذات القدرة العالية والحسّاسة حراريًا. بدمج قاعدة معدنية موصلة حراريًا داخل بنية اللوحة، تقدّم MCPCB نقل حرارة أسرع، تحكمًا حراريًا أفضل، وتبسيطًا ميكانيكيًا—خصوصًا مقارنةً بـFR-4 التقليدي أو الركائز الخزفية الأعلى تكلفة.

سواء كنت تصمّم وحدات LED، متحكّمات محركات، أو محوّلات قدرة، يمكن لـMCPCB أن:

- تخفّض درجات تقاطع المكوّنات (Tj).

- تحسّن الاعتمادية والعمر التشغيلي.

- تقلّل الحاجة لمبدّدات كبيرة أو حلول تبريد معقّدة.

- تبسّط التصنيع بعدد أجزاء أقل وتجميع أسهل.

ومع اختيار مادة مناسب، وتكديس مدروس، وتصميم مراعي لـDFM، تصبح MCPCB ميزة استراتيجية في المنتجات الإلكترونية الحديثة.