المقدمة

يُعد طلاء الـPCB عنصرًا أساسيًا لضمان موثوقية التوصيلات الكهربائية ومتانة الأسطح في تصنيع لوحات الدوائر. وله وظيفتان رئيسيتان: تشكيل مسارات موصلة داخل الثقوب النافذة، وتطبيق تشطيبات سطحية تحمي النحاس المكشوف وتدعم قابلية اللحام.

في هذا الدليل ستتعرّف إلى آلية عمل طلاء النحاس داخل الثقوب النافذة، والفروق بين الطلاء الكيميائي (Electroless) والطلاء الكهربائي (Electrolytic)، وكيف تختار التشطيب السطحي المناسب—مثل HASL وENIG وOSP أو الفضة الغاطسة—بناءً على تطبيقك العملي.

سواءً كنت تعمل في التصميم أو الشراء أو التجميع، فإن فهم عمليات الطلاء يساعدك على ضمان الأداء وطول العمر والتكلفة المُجدية.

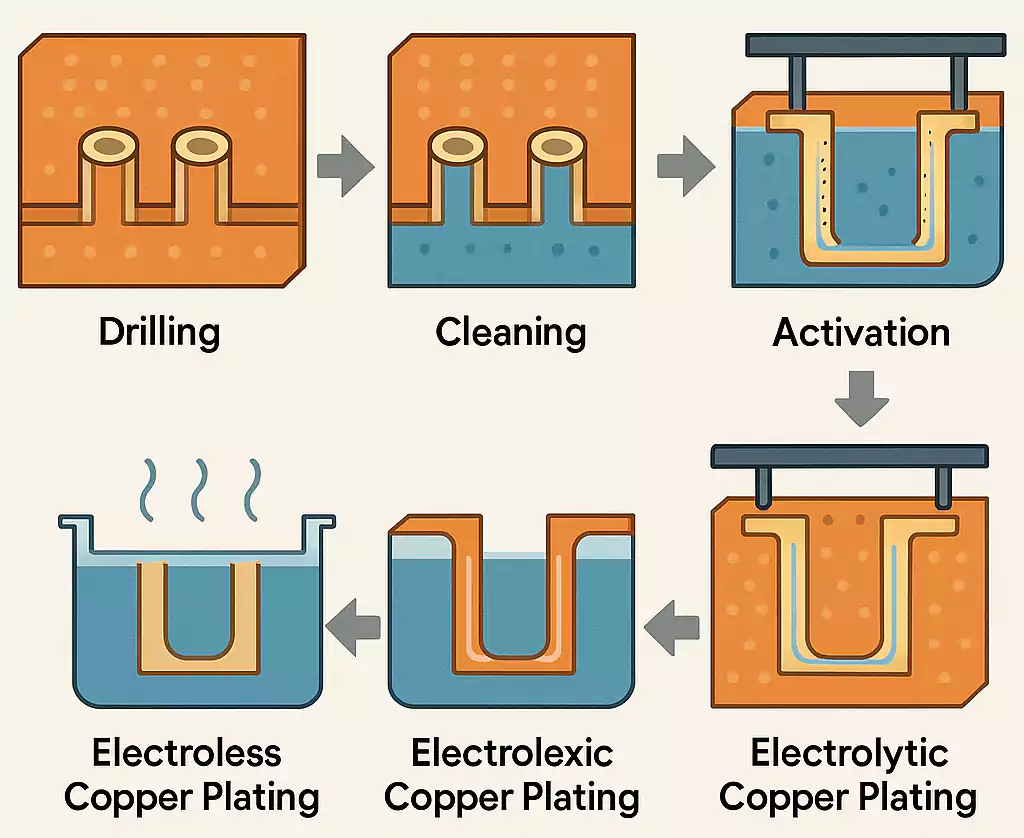

نظرة عامة على عملية طلاء النحاس عبر الثقوب (Through-Hole Copper Plating)

يُعد الطلاء بالنحاس عبر الثقوب خطوةً حرجة في تصنيع الـPCB متعدد الطبقات، إذ يضمن وصلات كهربائية موثوقة بين الطبقات. وتتضمن العملية ترسيب طبقة نحاس موصلة داخل الثقوب المحفورة (الفياز)، ما يسمح بمرور التيار من طبقة إلى أخرى. يوضّح هذا القسم العملية كاملة—من المعالجة المسبقة وحتى الترسيب النهائي—مع أبرز الاعتبارات التقنية لتحقيق أفضل أداء.

1) التنظيف وإزالة التلطيخ الراتنجي (Cleaning & Desmearing)

قبل ترسيب النحاس، يجب تنظيف الثقوب حديثة الحفر بعناية. عادةً ما يخلّف الحفر الميكانيكي بقايا وبرادة وتلطيخًا راتنجيًا وأكسدة تعيق التصاق الطلاء.

- إزالة التلطيخ (Desmear): تُجرى بالبلازما أو المعالجة الكيميائية (مثل محلول برمنغنات) لإزالة بقايا الراتنج من جدران الثقب.

- تهيئة السطح: تُعمل مُعالجة حفرٍ دقيقة (Micro-etch) لطبقات النحاس الداخلية وجدران الثقب لتحسين الالتصاق وقابلية البلل.

هذه المرحلة أساسية لضمان التصاق النحاس الكيميائي بالتساوي وتجنّب الفراغات أو انفصال الطبقات.

2) الطلاء بالنحاس الكيميائي (Electroless Copper Plating)

ويُعرف أيضًا بتنشيط الثقوب الموصلة (PTH). يترسّب طبقة رقيقة موصلة من النحاس داخل الثقوب العازلة دون استخدام تيار كهربائي.

- تنشيط بالمحفّز: تُغمر اللوحة في محلول قائم على البلاديوم لتنشيط الأسطح العازلة.

- الترسيب الكيميائي: تُختزل أيونات النحاس من المحلول وتُرسّب بالتساوي على جدران الثقوب والمناطق النحاسية المكشوفة.

يتراوح سُمك النحاس الكيميائي عادةً بين 0.5–1.0 ميكرومتر، ويُشكّل طبقة أساسٍ موصلة للطلاء الكهربائي اللاحق، ما يضمن موثوقية الفياز ويمنع الدوائر المفتوحة.

3) الطلاء بالنحاس الكهربائي (Electrolytic Copper Plating)

بعد تأسيس طبقةٍ موصلة، يبني الطلاء الكهربائي السُمك المطلوب للنحاس داخل الثقوب وعلى سطح اللوحة.

- إعداد الطلاء: تُوصَل اللوحة بقضيب كاثود وتُغمر في محلول حمضي من كبريتات النحاس.

- الإضافات: يحتوي الحمام على مواد مُلمِّعة ومُسطِّحة ومُثبِّطة لضمان ترسيبٍ متجانس وجودة سطح عالية.

- تطبيق التيار: يُستخدم تيارٌ مباشر مضبوط لترسيب أيونات النحاس من الآنود على اللوحة.

يبلغ سُمك النحاس المُطلي كهربائيًا عادةً 18–25 ميكرومتر (0.7–1.0 ميل) للتطبيقات القياسية، متوافقًا مع متطلبات IPC-6012 للفئات 2/3. ويمكن زيادة السُمك للتطبيقات عالية الاعتمادية.

4) الطلاء المُلتف حول الحافة (Wrap Plating)

لرفع الموثوقية—خصوصًا في via-in-pad أو هياكل HDI—يُمدّد الطلاء ليغطي جدار الثقب ويمتد قليلًا على سطح الوسادة.

- تنص IPC-6012B على التفاف النحاس المطلي بما لا يقل عن 0.025 مم (1 ميل) من الثقب على منطقة الوسادة المحيطة.

- يُحسّن الطلاء الملتف قوة وصلة اللحام ويقلّل خطر انخلاع الوسادة أثناء التجميع أو الإصلاح.

5) ضبط الجودة وقياس السُمك

تجانس السُمك والتغطية ضروريان للأداء والعمر. من وسائل الفحص الشائعة:

- مقاطع مجهرية (Microsection): فحصٌ مقطعي للتحقق من تجانس الطلاء وسُمكه.

- الفلورية بالأشعة السينية (XRF): قياسٌ لأسماك النحاس بصورة لا إتلافية عبر اللوحة.

- اختبارات الالتصاق: للتحقق من تماسك الطبقات وقدرتها على تحمل الإجهادات الحرارية والميكانيكية.

مخطط تدفق عملية الطلاء عبر الثقوب (صورة توضيحية بدون نص)

الدليل الشامل للتشطيبات السطحية في الـPCB (Surface Finishes)

تحمي التشطيبات السطحية النحاس المكشوف وتحافظ على قابلية اللحام. واختيار التشطيب الصحيح يؤثر مباشرةً على عائد التصنيع والموثوقية طويلة الأمد والتكلفة. يقدّم هذا القسم أشهر التشطيبات مع خصائصها وحالات الاستخدام والمزايا والقيود وكيفية اتخاذ القرار الأنسب لتطبيقك.

1) HASL (Hot Air Solder Leveling)

لمحة: تُغمر اللوحة في لحامٍ منصهر ثم تُسوّى بسكاكين هوائية ساخنة.

الميزات:

- يتوفر خالٍ من الرصاص وبالنسخ المحتوية على رصاص.

- عمرٌ تخزيني جيد وقابلية لحام مقبولة.

- مناسب للتجميع عبر الثقوب والمكونات الكبيرة.

القيود:

- سطحٌ غير مستوٍ؛ غير مناسب للمكونات الدقيقة SMD.

- صدمةٌ حرارية أثناء المعالجة.

- غير مفضّل للترددات العالية أو التحكم الدقيق في الممانعة.

مثالي لـ: اللوحات العامة، التجميع عبر الثقوب، التطبيقات الحسّاسة للتكلفة.

2) OSP (Organic Solderability Preservative)

لمحة: طبقة عضوية رقيقة (غالبًا أزولات) تحمي النحاس من الأكسدة مع الحفاظ على قابلية لحام ممتازة.

الميزات:

- سطحٌ مسطّح وناعم—مثالي للمكونات الدقيقة وBGA.

- خالٍ من الرصاص ومتوافق مع RoHS.

- ممتاز لدورة إعادة تدفق واحدة.

القيود:

- عمرٌ تخزيني أقصر (6–12 شهرًا عادةً).

- أداءٌ ضعيف في دورات إعادة تدفق متعددة أو درجات حرارة مرتفعة.

- سهل الخدش ويحتاج عنايةً في المناولة.

مثالي لـ: الإنتاج الضخم بدورة تدفق واحدة؛ إلكترونيات المستهلك.

3) القصدير الغاطس (Immersion Tin, ISn)

لمحة: ترسيب كيميائي لطبقة قصدير فوق النحاس، بسطحٍ مسطّح وقابلية لحام جيدة ومن دون رصاص.

الميزات:

- سطحٌ مسطّح مع قابلية لحام جيدة.

- مناسب للمكونات المدفوعة بالضغط (Press-fit).

- متوافق مع RoHS.

القيود:

- احتمالية شعيرات القصدير وما قد تسببه من قصور.

- غير مفضّل لدورات تجميع متعددة.

- حسّاس للمناولة والتخزين.

مثالي لـ: الاتصالات، الـBackplane، والتصاميم الغنية بالموصلات.

4) الفضة الغاطسة (Immersion Silver, IAg)

لمحة: طبقة فضة رقيقة فوق النحاس بموصلية عالية وتسوية سطح ممتازة.

الميزات:

- أداءٌ قوي للترددات العالية والإشارات السريعة.

- قابلية ترطيب وتسوية ممتازتان.

- أقل تكلفة من التشطيبات القائمة على الذهب.

القيود:

- يتلطّخ بسهولة إن لم يُخزن جيدًا.

- قد يتطلب بيئة نيتروجين أثناء إعادة التدفق.

- هجرة الفضة في الرطوبة العالية.

مثالي لـ: لوحات RF والدوائر الرقمية عالية السرعة وتجميعات SMD الدقيقة.

5) ENIG (Electroless Nickel Immersion Gold)

لمحة: طبقة عازلة من النيكل تمنع انتشار النحاس، تعلوها طبقة ذهب رقيقة لتحسين قابلية اللحام.

الميزات:

- سطحٌ شديد الاستواء—مثالي لـ BGA وQFN وHDI.

- عمرٌ تخزيني طويل (12+ شهرًا).

- مناسب لدورات إعادة تدفق متعددة.

القيود:

- أغلى من OSP أو HASL.

- خطر عيب “Black Pad” إذا لم تُضبط المعالجة بدقة.

- موصلات لحام أكثر هشاشة مقارنةً بتشطيبات القصدير.

مثالي لـ: التطبيقات عالية الاعتمادية والكثافة: الطيران والطب والاتصالات.

6) ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold)

لمحة: إضافة طبقة بالاديوم بين النيكل والذهب لتحسين مقاومة الأكسدة وتخفيف خطر “Black Pad”.

الميزات:

- توافق ممتاز مع ربط الأسلاك (ذهب وألومنيوم).

- مقاومة تآكل عالية.

- عمرٌ تخزيني وقابلية لحام ممتازة.

القيود:

- تكلفةٌ أعلى بسبب المعادن الثمينة.

- يتطلب تحكمًا دقيقًا بالعملية.

مثالي لـ: الإلكترونيات الحرجة، ربط الأسلاك، تطبيقات عسكرية وطيران.

7) دليل اختيار التشطيب السطحي (مقارنة سريعة)

| التشطيب | استواء السطح | التكلفة | العمر التخزيني | قابلية اللحام | الأنسب |

|---|---|---|---|---|---|

| HASL | منخفض | منخفض | مرتفع | جيدة | عام/عبر الثقوب |

| OSP | مرتفع | منخفض | متوسط | ممتازة (مرّة واحدة) | SMT كثيف |

| القصدير الغاطس ISn | مرتفع | متوسطة | متوسطة | جيدة | موصلات/Press-fit |

| الفضة الغاطسة IAg | مرتفع | متوسطة | منخفض–متوسط | ممتازة | RF/عالية السرعة |

| ENIG | مرتفع جدًا | مرتفعة | مرتفع | ممتازة | HDI، Fine-pitch، BGA |

| ENEPIG | مرتفع جدًا | مرتفعة جدًا | مرتفع | ممتازة | طيران/ربط أسلاك |

مرجع سريع: معلمات العملية والمعايير القياسية

يضمن الضبط الدقيق للمعلمات والالتزام بالمعايير اتساق الجودة والأداء والعمر. فيما يلي مرجع سريع لسماكات الطلاء ومعايير IPC الأساسية.

1) إرشادات سماكات النحاس المعتادة

| منطقة التطبيق | العملية | السُمك النموذجي | المعايير ذات الصلة |

|---|---|---|---|

| vias عبر الثقوب (PTH) | طلاء نحاس كهربائي | 18–25 µm (0.7–1.0 mil) | IPC-6012، IPC-2221 |

| طبقات داخلية | رقائق نحاس مُصفَّحة | 18–35 µm (0.7–1.4 mil) | IPC-2221، IPC-6011 |

| الطبقات الخارجية | نحاس كهربائي + طلاء | 35–70 µm (1.4–2.8 mil) | IPC-6012 فئة 2/3 |

| الطلاء الملتف حول الفياز | متطلب حافة | ≥ 25 µm (1.0 mil) | IPC-6012B |

| ENIG—طبقة النيكل | كيميائي/غاطس | 3–6 µm (120–240 µin) | IPC-4552، JEDEC J-STD-003C |

| ENIG—طبقة الذهب | ذهب غاطس | 0.05–0.1 µm (2–4 µin) | IPC-4552 |

| ENEPIG—طبقة Pd | بالاديوم كيميائي | 0.05–0.1 µm (2–4 µin) | IPC-4556 |

2) أهم معايير IPC للطلاء والتشطيب

| المعيار | العنوان | النطاق |

|---|---|---|

| IPC-6012 | Qualification and Performance for Rigid PCBs | سماكات الطلاء، سلامة الفياز، متطلبات الالتفاف |

| IPC-2221 | Generic PCB Design Standard | متطلبات تصميمية لوزن النحاس وعروض المسارات |

| IPC-6011 | Generic Performance Specification | مؤشرات جودة أساسية للموصلات والبنية |

| IPC-4552 | ENIG Surface Finish Spec | سُمك وجودة طبقات Ni/Au في ENIG |

| IPC-4556 | ENEPIG Finish Spec | متطلبات Ni/Pd/Au في ENEPIG |

| IPC-A-600 | Acceptability of Printed Boards | معايير قبول بصرية للفراغات وتجانس السُمك والعيوب |

| IPC-TM-650 | Test Methods Manual | طرق فحص مقاطعية وقياس السُمك |

3) معلمات تحكم عملية الطلاء (أساسية)

- كثافة التيار: عادةً 1.5–3.0 A/dm² للطلاء بالنحاس الكهربائي.

- حرارة الحمّام: 20–25°C (68–77°F) لمحاليل النحاس الحمضية.

- التحريك: ميكانيكي أو بالهواء لضمان تجانس المحلول.

- الرقم الهيدروجيني pH: بين 0.2–1.0 لتوافر أيونات النحاس بشكل مثالي.

- الملحقات (Additives): ضبط المُسطِّحات والمُلمِّعات بدقة لتفادي الخشونة أو عدم التجانس.

- زمن الطلاء: يُضبط حسب السُمك المطلوب وسماكة اللوحة.

4) tolerances وتجانس السُمك

- تسامح سماكة النحاس: حوالي ±20% للطبقات الداخلية والخارجية.

- تجانس جدار الثقب: يجب تحقيق الحد الأدنى وفق IPC-6012 (≥ 20 µm في الفياز الحرجة).

- اتساق التشطيب السطحي: تجانس طبقات الذهب/الفضة ضروري لقابلية اللحام ومقاومة التماس.

الأسئلة الشائعة (FAQ)

ما الفرق بين الطلاء الكيميائي والطلاء الكهربائي بالنحاس؟

الطلاء الكيميائي يترسّب دون كهرباء—مثالي لتنشيط جدران الثقوب العازلة. الطلاء الكهربائي يبني السُمك بعد التنشيط باستخدام تيار كهربائي.

كم يجب أن يكون سُمك النحاس داخل الفياز (PTH)؟

وفق IPC-6012، الحد الأدنى عادةً 20–25 µm (0.8–1.0 mil) للفئة 2. ويمكن أن يزيد للسعات الأعلى موثوقية.

ما أفضل تشطيب للدوائر عالية التردد؟

ENIG أو الفضة الغاطسة (IAg) بسبب استواء السطح وانخفاض فقد الإشارة. HASL غير مفضّل لهذه التطبيقات.

ما هو “Black Pad” في ENIG وكيف نمنعه؟

هو تآكلٌ في طبقة النيكل أثناء المعالجة يسبب ضعف قابلية اللحام. الوقاية عبر ضبط pH والوقت، واستخدام كيميائيات عالية النقاء.

كيف يقارن OSP بـ ENIG؟

OSP اقتصادي ومناسب للبناء قصير الأمد. ENIG يمنح عمرًا أطول ومقاومة أكسدة واستواءً أفضل للمكونات الدقيقة والتجميعات المعقّدة.

ما هو الطلاء الملتف (Wrap Plating) ولماذا هو مهم؟

يمد النحاس من جدار الثقب إلى سطح الوسادة، فيقوّي وصلة اللحام ويحسّن الاتصال. توصي IPC-6012B بتغطية لا تقل عن 0.025 مم (1 ميل).

هل السُمك الأكبر للنحاس دائمًا أفضل؟

ليس بالضرورة. السُمك الأكبر يزيد القدرة والتيار والمتانة، لكنه قد يقلّل دقة الحفر الكيميائي ويرفع التكلفة. اختر السُمك وفق متطلباتك الكهربائية والحرارية.

الخلاصة: إتقان طلاء الـPCB لضمان الموثوقية والأداء

يمثّل طلاء النحاس عبر الثقوب واختيار التشطيب السطحي المناسب عمليتين جوهريتين في تصنيع لوحات الدوائر المطبوعة. وعند تنفيذهما بالشكل الصحيح، يضمنان التوصيلية على المدى الطويل، وسلامة البنية، وقابلية اللحام—وهي عناصر أساسية للإلكترونيات عالية الأداء.

إن فهم العملية كاملة—من التنظيف وتنشيط النحاس الكيميائي إلى الطلاء الكهربائي والتشطيبات النهائية—يمكّن فرق الهندسة والمشتريات من اتخاذ قرارات مدروسة. وبالمثل، فإن اختيار التشطيب الملائم—سواء ENIG للمكونات الدقيقة، أو HASL للتطبيقات الاقتصادية، أو OSP للتوافق مع المتطلبات الخالية من الرصاص—سيُحسن جودة المنتج ويُطيل عمره التشغيلي ويُبقي التكلفة تحت السيطرة.