في تصنيع لوحات الدوائر المطبوعة (PCB)، لا تُعد سماكة العازل مجرد قيمة تصميمية على مخطط التكديس. من منظور المُصنِّع، تؤثر هذه السماكة مباشرةً على ضبط المقاومة المميزة (Impedance Control)، والسماكة الكلية للوحة، والعائد الإنتاجي، والتكلفة.

ولتحقيق هذه المتطلبات، يُستخدم في تكديس العوازل أنواعٌ مختلفة من بنى البريبريغ (Prepreg). إذ يحدد نمط القماش الزجاجي، وعدد الصفائح، ونسبة/محتوى الراتنج هذه البنى. إن فهم كيفية عمل بُنى البريبريغ أحادي الطبقة ومتعدد الطبقات يساعد المصممين على اتخاذ قرارات إنتاجية واقعية.

1) نظرة عامة على تكديس العوازل في الـPCB

في الواقع العملي، قد يكون لِهدف سماكةٍ عازلةٍ واحد عدةُ خيارات لتكديس الطبقات. البنية النهائية تعتمد على:

- نمط القماش الزجاجي (مثل 2116 أو 2313 أو 7628)

- عدد صفائح البريبريغ

- محتوى الراتنج ونظام الراتنج المستخدم

يقدّم كلُّ مُورِّدٍ للرقائق والمواد بياناتِ البريبريغ وقواعدَ البُنى الخاصة به. لذلك يجب دائمًا تأكيد تفاصيل التكديس مع مورِّد المواد أو مُصنِّع اللوحات.

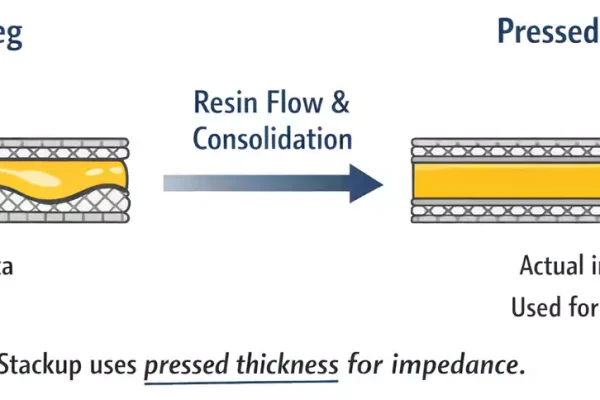

نقطة مهمة: تُدرِج معظم جداول البريبريغ السماكة بعد الكبس (Pressed Thickness) وليس سماكة المادة الخام. إذ تُقاس السماكة العازلة النهائية بعد عملية الترصيص/اللامينेशन عندما يكون الراتنج قد تَدَفَّق بالكامل والتصق القماش الزجاجي تمامًا. لهذا السبب قد تُظهر الفئةُ ذاتها من البريبريغ قيَمَ سماكة مختلفة قليلًا بين مُورِّدٍ وآخر.

بالنسبة للتصاميم ذات التحكم بالممانعة أو عالية السرعة، غالبًا ما تُستخدم أنظمة راتنج عالية الأداء. في هذه المواد، يُضبَط ثابت العزل الكهربائي (Dk) من خلال تعديل صيغة الراتنج أو نسبة الراتنج، أحيانًا من دون تغيير نمط القماش الزجاجي. يتيح ذلك ضبطًا أفضل للممانعة مع الحفاظ على تكديسٍ قابلٍ للتصنيع.

2) البريبريغ بطبقة واحدة مقابل متعدد الطبقات حسب مجال السماكة

لسماكة العازل تأثيرٌ قوي على ما إذا كان سيتم استخدام ورقة بريبريغ واحدة أم عدة أوراق.

سماكة ≤ 0.003 بوصة

عند السماكات العازلة المتناهية الصغر تكون خيارات التصميم محدودة. غالبية التصاميم تضطر إلى استخدام ورقة بريبريغ واحدة أو قماش زجاجي فائق الرقة. هذه المواد أعلى تكلفة وتتطلب ضبطَ عمليةٍ دقيقًا، وتُستخدم عادةً في التصاميم الكثيفة أو عالية السرعة حيث يجب تقليل التباعدات إلى الحد الأدنى.

سماكة 0.003–0.008 بوصة

يوفّر هذا المجال أكبر قدرٍ من المرونة. يمكن للمصممين اختيار بُنى بريبريغ أحادية الورقة أو متعددة الأوراق. ويمكن ضبط السماكة بتبديل نمط القماش أو عدد الأوراق. وهذا المجال شائع جدًا في اللوحات متعددة الطبقات القياسية.

سماكة ≥ 0.008 بوصة

بالنسبة للسماكات العازلة الأكبر، تُستخدم عادةً أوراق بريبريغ متعددة، إذ لا تستطيع ورقة واحدة بلوغ السماكة المطلوبة. غالبًا ما يُقدِّر المهندسون السماكة بجمع سماكات الكبس الاسمية مضروبةً بعدد الأوراق، لكن يجب دائمًا التحقق من القيم النهائية بعد اللامينेशन.

من منظورٍ تصنيعي، يعتمد تصميم التكديس دائمًا على المعادلة الحسابية + التحقق العملي.

3) اعتبارات التكلفة وضبط السماكة

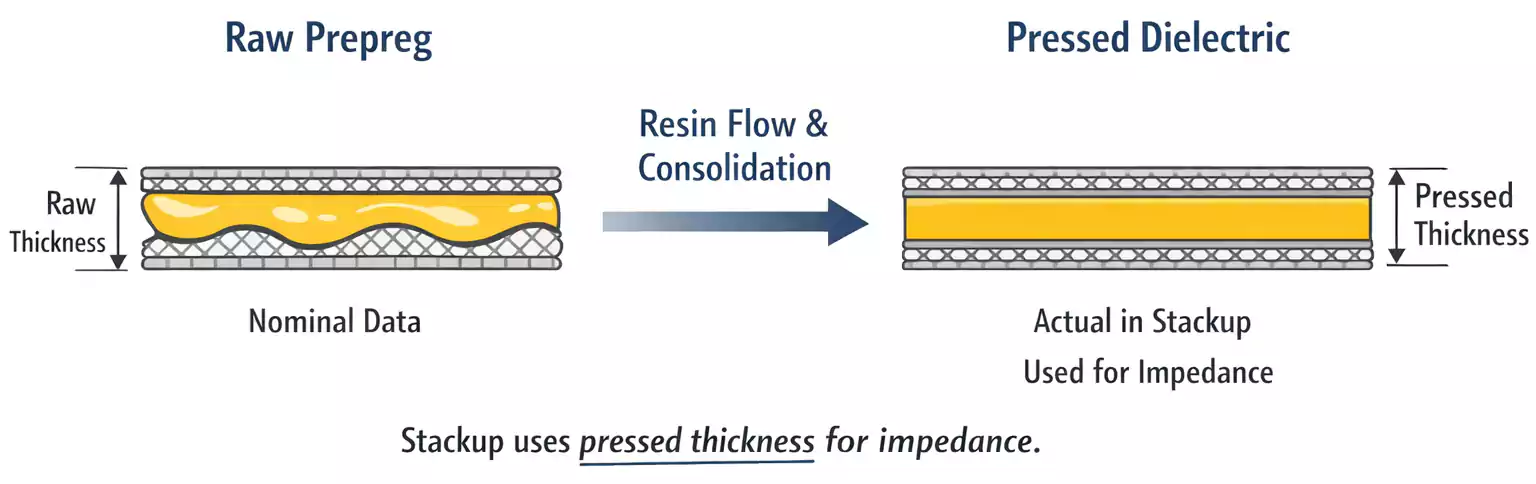

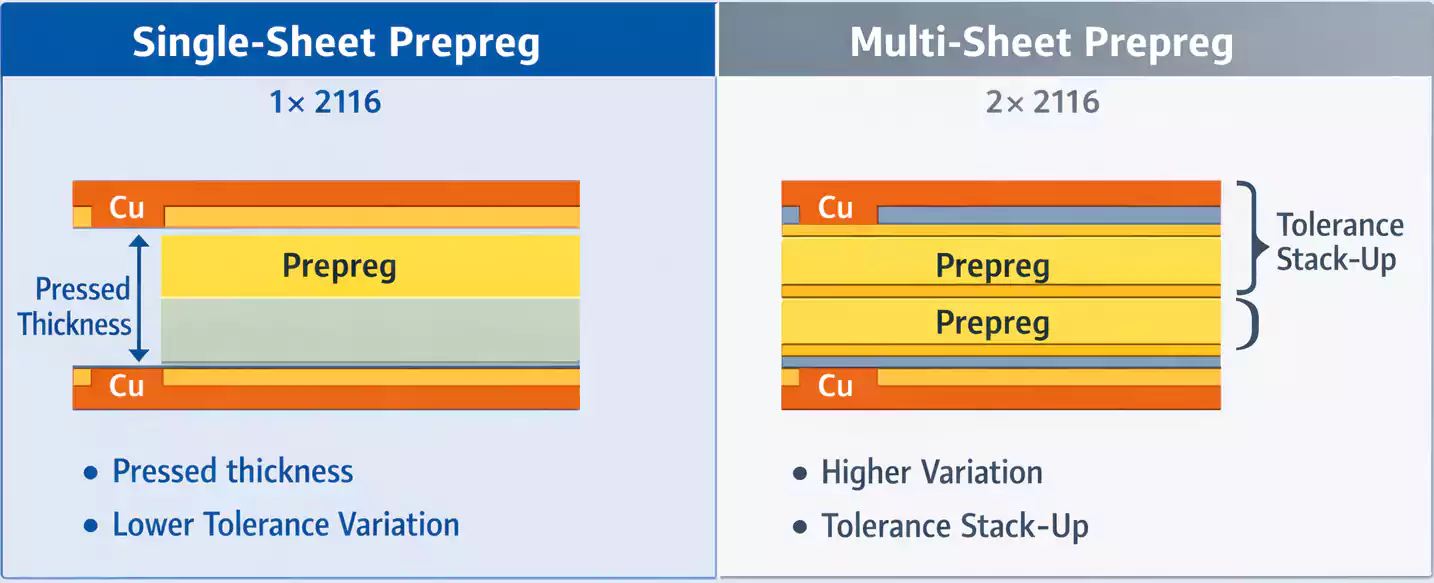

عادةً ما تكون بُنى البريبريغ أحادية الورقة أقل تكلفة. كما أنها أسهل في الضبط وتُظهر اتساقًا أفضل في السماكة. غالبًا ما يكون محتوى الراتنج أقل، ويكون التباين الإحصائي أصغر لأن عدد المتغيرات أقل.

أما البُنى متعددة الأوراق فتزيد التكلفة وتباين السماكة بسبب تراكُم التحمُّلات مع كل ورقة إضافية. ومع ذلك فهي لا غنى عنها للسماكات العازلة الأكبر وبعض التصاميم المتخصصة.

ومع أن البنية أحادية الورقة تبدو جذابةً من حيث التكلفة والاتساق، إلا أنها ليست دائمًا الخيار الأمثل. يجب أن يوازن القرار النهائي بين التكلفة والأداء الكهربائي والموثوقية الميكانيكية وتوافر المواد.