مقارنة بين تقنية التركيب السطحي (SMT) وتقنية التركيب عبر الثقوب (THT)

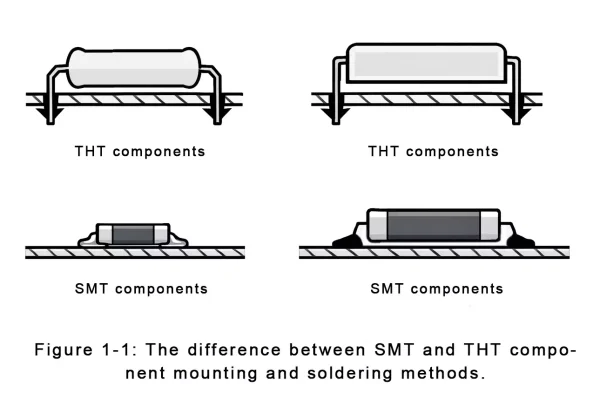

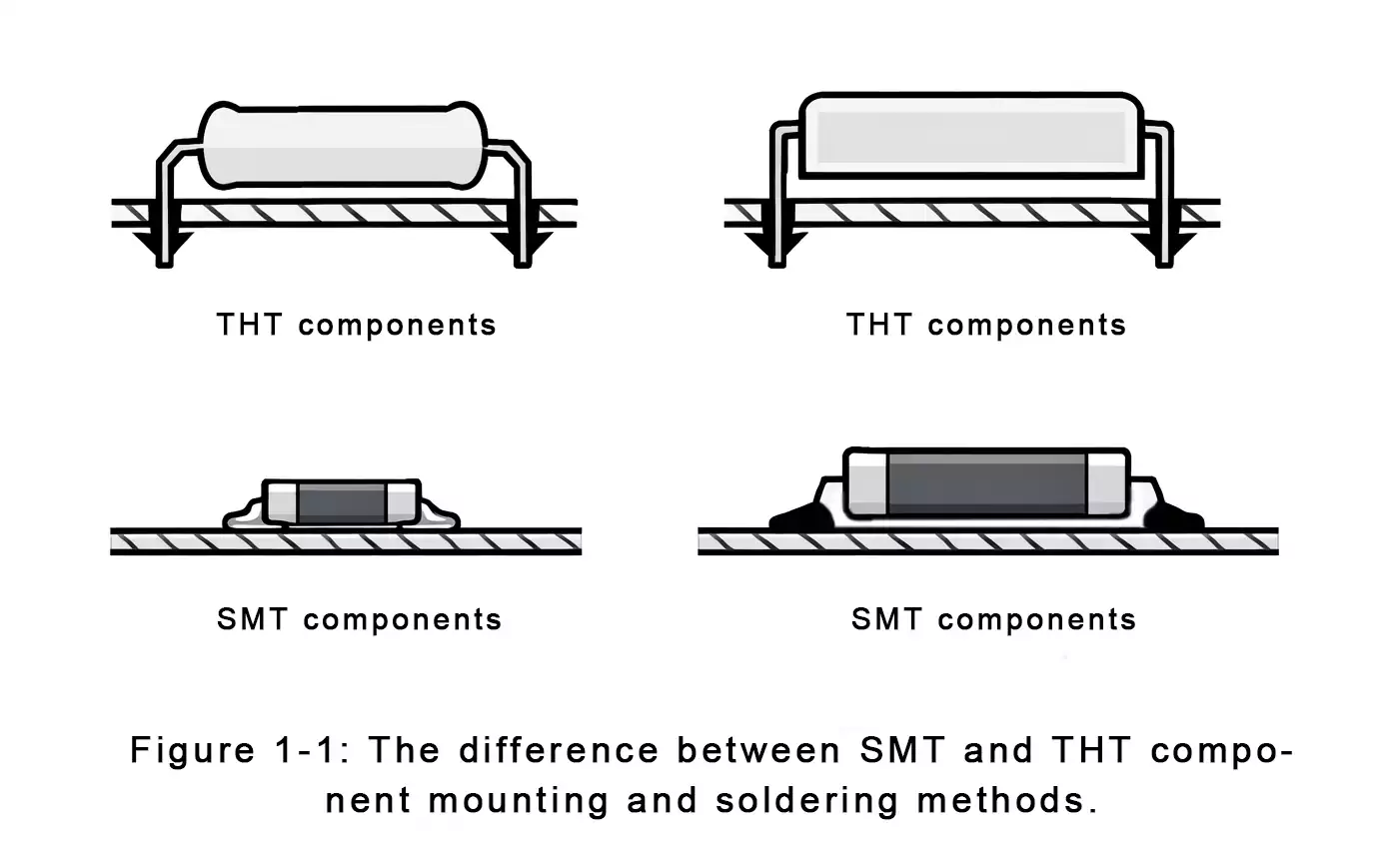

تتضح خصائص تقنية التركيب السطحي (SMT) عند مقارنتها بـ تقنية التركيب عبر الثقوب (THT) التقليدية. من منظور العمليات، يكمن الفرق الجوهري في “التركيب على السطح” مقابل “الإدخال في الثقوب”. وتمتد الفروق أيضًا إلى بنية الركيزة (اللوحة)، وهيئة المكوّنات، وشكل التجميع، وشكل لحامات التثبيت، وخطوات عملية التجميع ككل.

في THT تُستخدم مكوّنات ذات أطراف (Leaded) تُدرَج في ثقوب محفوּرة مسبقًا في لوح الدارة المطبوعة PCB، ثم تُلحَم على الجانب المقابل عبر اللحام بالموجة أو طرق مشابهة. تتوزّع أجسام المكوّنات ونِقاط اللحام على جانبي اللوحة. وبسبب طول الأرجل نسبيًا، يصبح تصغير المنتج صعبًا عند ارتفاع كثافة الدارة. كما أن تقارب الأرجل قد يسبب أعطالًا، وطولها يجعلها أكثر عرضة لتداخل الإشارات.

في SMT تُوضَع المكوّنات الرِقاقية أو المصغّرة مباشرةً على سطح اللوحة، وتتشكل لحامات التثبيت عبر إعادة التدفق (Reflow) أو اللحام بالموجة. يكون المكوّن ونقطة اللحام على الوجه نفسه من اللوحة. وتُستخدم الثقوب أساسًا لربط طبقات الدارة فقط، مع خفض واضح في عددها وقطرها، ما يسمح بتحقيق كثافة تجميع أعلى بكثير.

وبسبب اختلاف هيكل المكوّن وشكل الأطراف/الأرجل، تطورت طريقتا التجميع المتميزتان هاتان—“الإدخال” و“التركيب السطحي”. وقد مكّن هذا التحوّل في تقنية التجميع وحدات الـ PCB والركائز الخزفية من تحقيق تحسينات كبيرة في الوظائف والأداء، مع تقليص ملحوظ في الحجم والوزن.

المزايا الرئيسية للتركيب السطحي مقارنة بالتركيب عبر الثقوب

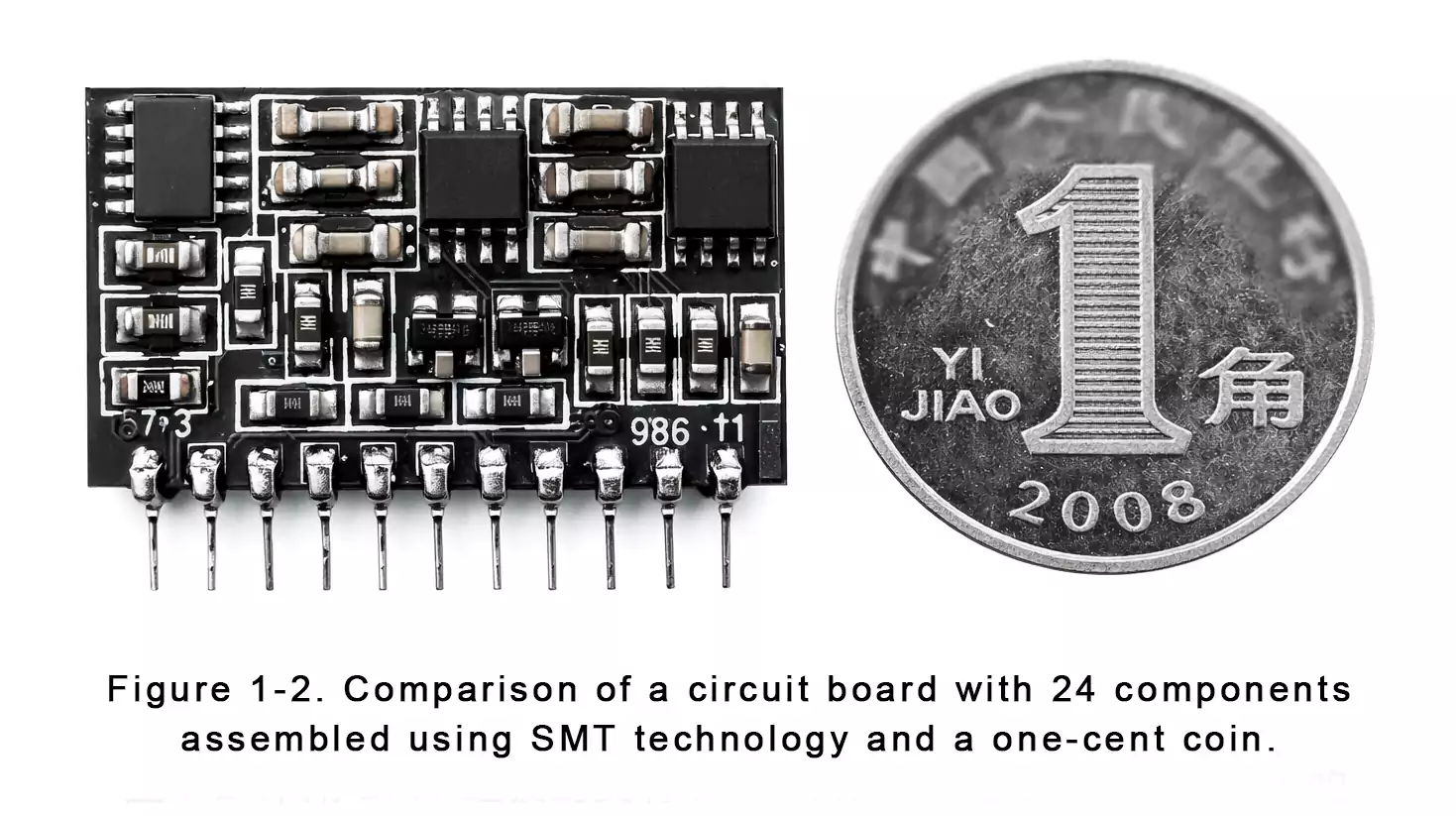

1) التصغير وخفة الوزن

مكوّنات SMT أصغر بكثير وتشغل مساحة أقل من نظيراتها في THT. يمكن خفض الأبعاد الكلية بنسبة 60–70%، وأحيانًا حتى 90%، بينما يمكن خفض الوزن بنسبة 60–90%.

2) كثافة تجميع أعلى ونقل إشارة أسرع

عند تركيب المكوّنات على وجهي اللوحة، يمكن أن تصل كثافة التجميع إلى 5.5–20 نقطة لحام/سم². وبما أن المسارات أقصر، تقلّ زمنيات التأخير، فتزداد سرعة نقل الإشارة. كما تتمتع تجميعات SMT بمقاومة أفضل للاهتزاز والصدمات—وهو أمر مهم للأجهزة الإلكترونية عالية السرعة.

3) أداء ترددي عالٍ محسّن

لأن مكوّنات SMT بلا أرجل أو بأرجل قصيرة جدًا، فإن المعاوقة الطفيلية في الدارة تنخفض بشكل ملحوظ، ما يقلل تداخل الترددات الراديوية (RF) ويحسّن خصائص الترددات العالية.

4) أتمتة أعلى، واعتمادية وإنتاجية أفضل

بفضل توحيد أحجام المكوّنات وتسلسلها وثبات شروط اللحام، تُعد SMT مناسبة جدًا للأتمتة. كما أن انخفاض احتمالية تلف المكوّن أثناء اللحام يرفع نسبة الإنتاج الصالح ويزيد الاعتمادية.

5) خفض تكلفة المواد والتصنيع

مع تحسّن كفاءة المعدات وتقليل استهلاك مواد التغليف، أصبحت تكلفة تغليف معظم مكوّنات SMT—وبالتالي سعرها في السوق—أقل من مكوّنات THT المكافئة.

6) تبسيط عملية التصنيع وخفض التكلفة الإجمالية

تلغي SMT خطوات مثل تشكيل الأرجل وثنيها وقصّها، ما يقلّص دورة الإنتاج ويزيد معدلات المرور، ويمكن أن يخفض التكلفة الإجمالية للتصنيع بنسبة 30–50% مقارنةً بتجميع THT.

الخلاصة

تتفوق تقنية التركيب السطحي من حيث كثافة التجميع، والأداء، والاعتمادية، وقابلية الأتمتة، وكفاءة التكلفة، مما يجعلها الخيار الرائد في تصنيع الإلكترونيات الحديثة.