تُعدّ الدوائر المطبوعة (PCBs) الأساس لكل الإلكترونيات الحديثة، لكن ليست جميع اللوحات متساوية في المتطلبات والجودة. يركّز تصنيع الدوائر المطبوعة الصناعية على إنتاج لوحات قادرة على تحمّل البيئات القاسية، والعمل المتواصل، وتلبية متطلبات أعلى للاعتمادية. بدءًا من اختيار المواد وصولًا إلى الاختبارات والاعتمادات، يخضع كلّ جزء من عملية التصنيع الصناعية لسماحات أشدّ وإجراءات ضبط جودة أكثر صرامة.

يشرح هذا الدليل ما الذي يميز الدوائر المطبوعة الصناعية، ويستعرض العمليات والمعايير الرئيسية للتصنيع، ويقدّم إرشادات عملية لاختيار المورّد المناسب لمشروعك الصناعي التالي.

ما هو “تصنيع الدوائر المطبوعة الصناعية”؟

يشير تصنيع الدوائر المطبوعة الصناعية إلى تصميم وتصنيع اللوحات المستخدمة في معدات الدرجة الصناعية—مثل الأتمتة وخطوط الإنتاج، الروبوتات، تحويل الطاقة، وأنظمة التحكم. تعمل هذه اللوحات تحت درجات حرارة مرتفعة، واهتزاز، ورطوبة، وإجهادات كهربائية لفترات طويلة، غالبًا على مدار الساعة.

وعلى عكس إلكترونيات المستهلك التي تعطي الأولوية للتكلفة والحجم الصغير، تُعطي الدوائر الصناعية الأولوية لـالتحمّل، والاعتمادية، وإمكانية التتبّع. تُختار المكوّنات لنطاقات حرارة ممتدّة (-40°م إلى +125°م)، وتُعزّز اللوحات بنحاس أكثر سماكة ومواد عزل أقوى، كما تُجرى عليها اختبارات أكثر شمولًا.

لا بد أن تحافظ الدوائر المطبوعة الصناعية على الاستقرار الكهربائي والسلامة الميكانيكية حتى بعد سنوات من دورات التسخين والتبريد، وتقلبات الجهد، والصدمات الميكانيكية. وتبدأ هذه الاعتمادية من مستوى التصنيع نفسه.

المعايير والامتثال في الدوائر المطبوعة الصناعية

لأن الأنظمة الصناعية تتحكم غالبًا بعمليات حسّاسة—مثل خطوط الأتمتة، وشبكات الطاقة، وأنظمة النقل—فهي تحتاج إلى الامتثال لـمعايير تصنيع دولية تضمن السلامة والوثوقية.

من المعايير الشائعة في الدوائر الصناعية:

- IPC-6012 / IPC-A-600: تحدد معايير القبول للدوائر الصلبة، من سماكة طلاء النحاس في الثقوب إلى تباعد الموصلات والعيوب البصرية.

- UL (مختبرات أندررايترز): اعتماد القابلية للاشتعال، والعزل، وسلامة المنتج عمومًا. وغالبًا ما تكون علامة UL إلزامية في أنظمة التحكم الصناعية.

- ISO 9001 / ISO 14001: لضمان إدارة الجودة والبيئة بشكل متّسق في عمليات التصنيع.

- IATF 16949: مطلوب للدوائر من الدرجة السيارات، وغالبًا ما يُطبّق أيضًا في المنتجات الصناعية ذات متطلبات التتبّع والمنع المسبق للأعطال.

- التوافق مع RoHS وREACH: لضمان خلوّ المواد من المواد الخطِرة وحماية المستخدم والبيئة.

بالإضافة إلى ذلك، قد تتطلب التطبيقات الصناعية مسافات زحف (Creepage) وتباعد (Clearance) محددة لمنع القوس الكهربائي أو انهيار العزل تحت الفولتية العالية أو في وجود ملوّثات. يعالج المصنعون ذلك عبر تباعدات أوسع، وطبقات عازلة أكثر سماكة، وطلاءات واقية (Conformal Coating) لتعزيز العزل والسلامة.

المواد وبُنى الطبقات (Stackups) وسماكات النحاس

تنطلق اعتمادية الدائرة المطبوعة الصناعية من اختيار المواد وتصميم بُنية الطبقات.

تستخدم معظم اللوحات الصناعية مواد FR-4 ذات Tg مرتفع (إيبوكسي مدعّم بالألياف الزجاجية) مع درجة انتقال زجاجي 170–180°م لتجنب الانفصال الطبقي أو الالتواء تحت الإجهاد الحراري. وللبيئات القصوى، توفّر البولي أميد (Polyimide) أو الركائز الخزفية مقاومة حرارية واستقرارًا بُعديًا أفضل.

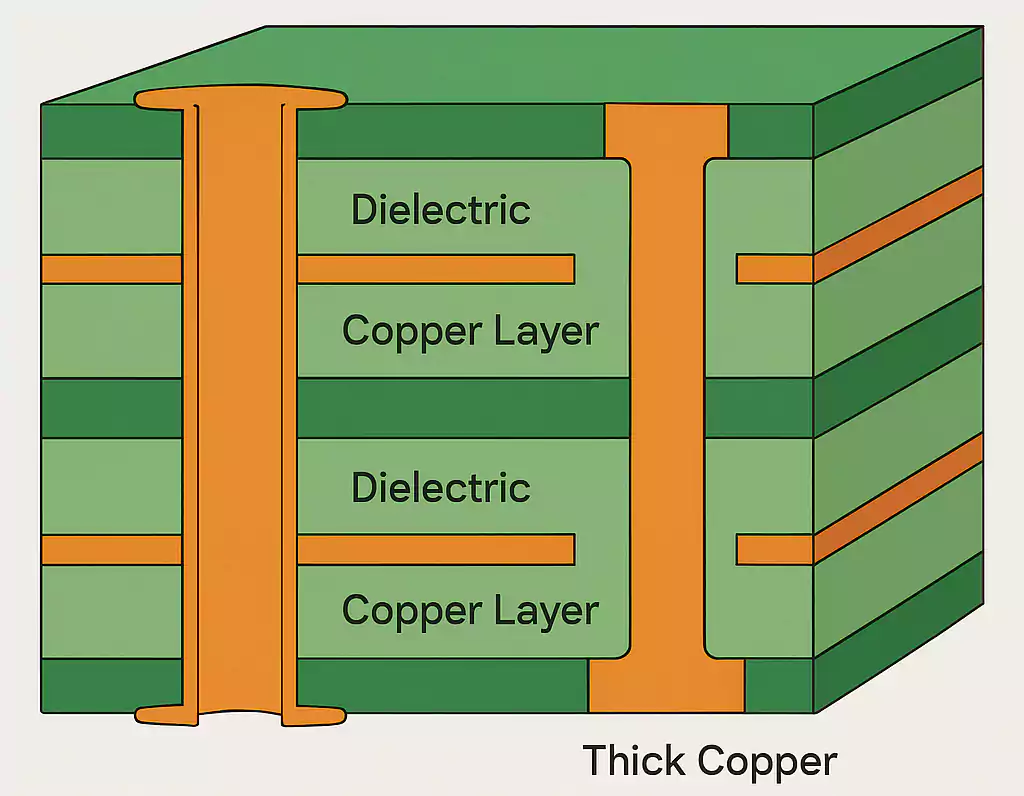

في تطبيقات القدرة والتحكم بالمحركات، تُستخدم لوحات نحاس سميك (2–4 أونصات أو أكثر) لتحمّل التيارات العالية وتوزيع الحرارة بكفاءة. وغالبًا ما يجمع المصممون بين طبقات داخلية بنحاس سميك، وفتحات حرارية (Thermal Vias)، وبُقع تحرير حراري لتقليل النقاط الساخنة.

تؤثر بُنية الطبقات—ترتيب طبقات الموصل والعازل—مباشرةً في التحكم بالممانعة، وأداء التوافق الكهرومغناطيسي، ومسارات الحرارة. وتساعد المستويات المرجعية المناسبة وبُنى الطبقات المتوازنة في خفض الضوضاء وتقليل الالتواء الميكانيكي.

كما تؤثر التشطيبات السطحية في الاعتمادية طويلة الأمد. تشتهر ENIG (نيكل كيميائي/ذهب غمري) بمقاومة الأكسدة وقابلية اللحام الممتازة، بينما تُعد OSP والفضة الغمرية (Immersion Silver) بدائل اقتصادية لتطبيقات أقل قسوة.

عملية التصنيع من البداية إلى النهاية

تتبع الدوائر الصناعية الخطوات العامة ذاتها لتصنيع الدوائر القياسية، لكن مع رقابة أشدّ وتوثيق وتحقق إضافي في كل مرحلة:

- المخططات ومراجعة قابلية التصنيع (DFM): يتحقق المهندسون من التباعدات، وتوازن النحاس، وسماحات الحفر، والممانعة، وميزات إدارة الحرارة لضمان مطابقة التصميم لمتطلبات الاعتمادية الصناعية.

- تصنيع الطبقات الداخلية: تُغلف رقائق النحاس على القلوب العازلة وتُصوَّر الأنماط، ثم يُزال النحاس الزائد بالحفر الكيميائي لتشكيل المسارات.

- الضغط (Lamination) ومحاذاة الطبقات: تُ堆ّ الطبقات والمواد اللاصقة تحت حرارة وضغط لتكوين لوحة متعدّدة الطبقات. الدقة هنا حاسمة لسلامة الإشارة ودقّة الحفر.

- الحفر والطلاء بالنحاس: تُحفر الثقوب بدقة ثم تُنظّف وتُطلى بالنحاس لضمان توصيل كهربائي قوي بين الطبقات. تتطلب اللوحات الصناعية عادة سماكة طلاء أعلى (≥ 25 ميكرون) لتحمّل التيار ومقاومة التعب.

- تصوير الطبقات الخارجية والحفر: تُشكّل مسارات السطح العلوية والسفلية. وتُستخدم تقنيات تصوير متقدّمة للّوحات عالية الكثافة والدقة.

- قناع اللحام، والطباعة الحريرية، والتشطيب السطحي: يحمي قناع اللحام المسارات من الأكسدة والقِصر. وغالبًا ما تُستخدم تركيبات مقاومة للحرارة والمواد الكيميائية في التطبيقات الصناعية.

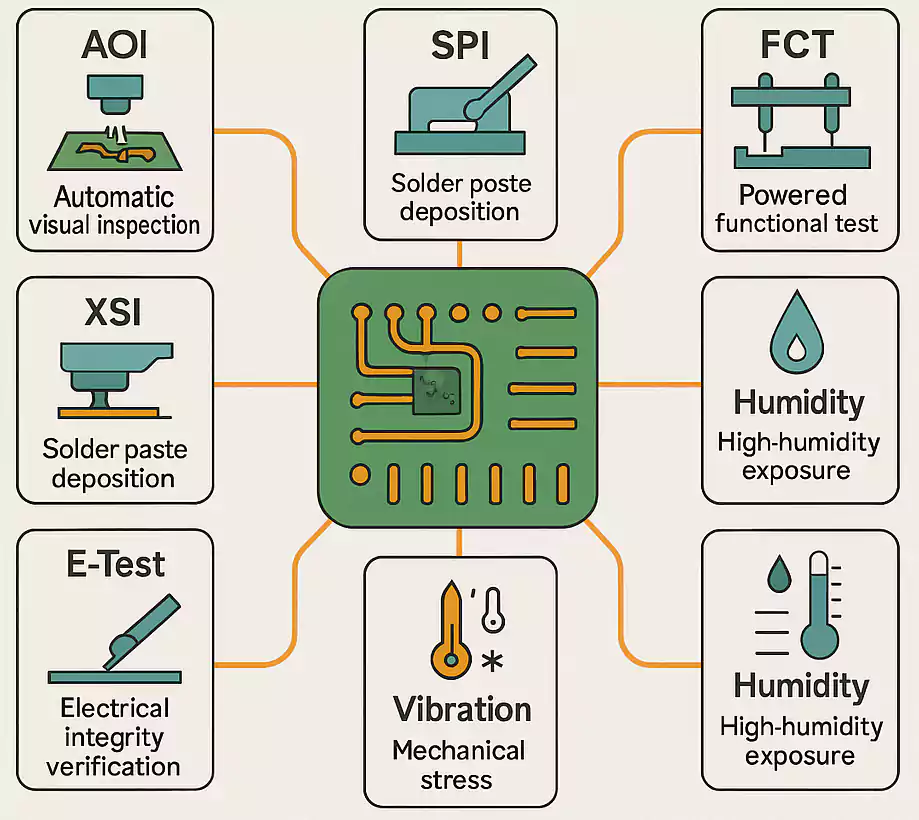

- الاختبار الكهربائي (E-Test): تُختبر 100% من اللوحات بحثًا عن الانقطاعات والقصور والتوصيل.

- الفحص النهائي والتعبئة: قياسات أبعاد، واختبارات قابلية اللحام، وفحص بصري/آلي (AOI) للتأكد من مطابقة متطلبات IPC (الفئة 2 أو 3) قبل الشحن.

يُسجَّل في كل خطوة بيانات العملية لأغراض التتبّع، بما يشمل دفعات المواد، وأزمنة الطلاء، ونتائج الفحص لكل لوحة ذات رقم تسلسلي.

ضمان الجودة واختبارات الاعتمادية

يمثّل ضمان الجودة الفارق الأبرز بين تصنيع الدوائر للمستهلك وللصناعة. فإضافةً للاختبار الكهربائي القياسي، تخضع اللوحات الصناعية لسلسلة فحوصات واعتمادات لضمان الاستقرار طويل الأمد:

- AOI (الفحص البصري الآلي): لاكتشاف العيوب الدقيقة كالخدوش، والقصور، والانقطاعات مبكرًا.

- فحص الأشعة السينية (X-Ray): لفحص الثقوب المطلية والفيّات ولحامات BGA المخبأة.

- الاختبار داخل الدائرة (ICT): للتحقق من قيم المكونات والتوصيلات بعد التجميع.

- الاختبار الوظيفي (FCT): لمحاكاة التشغيل الفعلي والتحقق تحت الحمل.

- اختبارات بيئية وإجهادية: مثل دورات الحرارة، والاهتزاز، والرطوبة، ورذاذ الملح للتحقق من المتانة الكهربائية والميكانيكية.

قد تزيد هذه الخطوات من زمن التوريد قليلًا، لكنها تقلّل كثيرًا من الأعطال الميدانية ومطالبات الضمان—وهذا حاسم للأنظمة الحسّاسة.

نصائح DFM لتصاميم صناعية

يتطلب التصميم للتصنيع الصناعي التفكير أبعد من “توصيل الإشارات”—إنه يتعلق بضمان الاعتمادية تحت الإجهاد:

- الزحف والتباعد: حافظ على تباعدات كافية لمنع القوس الكهربائي تحت الفولتية العالية أو الرطوبة.

- تصميم حراري: استخدم مساحات نحاسية، وفيّات حرارية، وتوزيعًا متوازنًا للنحاس لتبديد الحرارة بفعالية.

- تعزيز الفيّات: للمكونات الثقيلة أو مسارات التيار العالي، استخدم Via-in-Pad مع التعبئة والطلاء لتحسين القوة الميكانيكية.

- التقسيم على الألواح (Panelization): خطّط للعائد التصنيعي وتجنّب الحدود الهشة والفتحات الحادّة التي قد تسبب التواء.

- تمدّد قناع اللحام: اضبطه لسماحات التصنيع لتجنّب الشرائح الرفيعة أو الجسور اللحامية.

التعاون المبكر مع المصنع في مرحلة DFM يوفّر وقتًا وتكلفة لاحقًا.

عوامل التكلفة وزمن التوريد

تكون مشاريع الدوائر الصناعية أعلى تكلفة من لوحات المستهلك نظرًا لاستخدام مواد أعلى درجة، ونحاس أكثر سماكة، واختبارات إضافية، وسماحات أدقّ. لكن فهم محرّكات التكلفة الأساسية يساعد على تحسين التصميم دون التضحية بالاعتمادية:

- عدد الطبقات وسماكة النحاس: كلّما زادت الطبقات ووزن النحاس ارتفعت الكلفة وتعقيد المعالجة.

- التشطيب السطحي: ENIG والفضة الغمرية أغلى من OSP لكنها أكثر متانة.

- توفر المواد: قد تتطلب المواد الخاصة (بولي أميد، خزفية، تردد عالٍ) أزمنة توريد أطول.

- متطلبات الاختبار: تضيف الاختبارات الكهربائية والبيئية تكلفة لكنها تضمن أداءً ثابتًا.

- حجم الإنتاج: يزيد الحجم الكبير من كفاءة التكلفة لكل وحدة، بينما تُنتج اللوحات الصناعية غالبًا بدُفعات أصغر—ما يستلزم إعدادًا وتخطيطًا محكمين.

تتراوح أزمنة التوريد المعتادة للدوائر الصناعية بين 10 و20 يوم عمل وفقًا لعدد الطبقات وسماكة النحاس وتعقيد التشطيب.

تطبيقات صناعية

تُستخدم الدوائر المطبوعة الصناعية في معظم القطاعات التي تتطلب المتانة والدقة، ومنها:

- الأتمتة الصناعية ووحدات PLC: تحتاج لنزاهة إشارة عالية ومناعة ضد الضوضاء.

- إلكترونيات القدرة والمحولات (Inverters): تعتمد النحاس السميك لتحمّل التيارات العالية وتبديد الحرارة.

- الروبوتات والمستشعرات: قد تتطلّب تصاميم مرنة أو Rigid-Flex تتحمّل الاهتزاز والحركة.

- أنظمة الطاقة المتجددة (الطاقة الشمسية، شواحن المركبات الكهربائية، BMS): تحتاج لمقاومة تقلبات الحرارة والفولتية العالية.

- أنظمة النقل والأمن: تتطلب مدى حراريًا واسعًا وعمر خدمة طويل.

لكل تطبيق توقعات اعتمادية خاصة، لكنها جميعًا تقوم على نفس الأسس: مواد مستقرة، وتصنيع دقيق، واختبارات شاملة.

كيف تختار مصنّع دوائر مطبوعة صناعية؟

قد يحدّد المورّد المناسب نجاح مشروعك من عدمه. عند التقييم، راعِ القدرات التالية:

- الاعتمادات والامتثال: ابحث عن شهادات IPC وUL وISO وIATF الدالة على الالتزام بالمعايير العالمية.

- خبرة في الدوائر الصناعية وذات الاعتمادية العالية: سجلّ مثبت في النحاس السميك أو HDI أو اللوحات عالية الحرارة يقلل مخاطر العملية.

- دعم DFM والهندسة: أفضل المورّدين يراجعون ملفاتك ويقترحون تحسينات قبل الإنتاج.

- قدرات الاختبار والفحص: AOI، وأشعة سينية، وICT، وغرف بيئية داخلية تعكس التزامًا بالجودة.

- أنظمة التتبّع: أرقام تسلسلية وبيانات عملية لكل لوحة ضرورية للعملاء الصناعيين.

- التواصل وإدارة المشاريع: تحديثات في الوقت المناسب، وتسعير شفاف، واستجابة تقنية تعزّز الثقة والكفاءة.

يوفّر الدمج بين تصنيع اللوحات والتجميع الإلكتروني لدى جهة واحدة تبسيطًا للوجستيات وخفضًا لزمن التوريد وتحكمًا أكبر بالجودة.

الأسئلة الشائعة (FAQs)

1) ما الفرق الأساسي بين لوحات المستهلك واللوحات الصناعية؟

الدوائر الصناعية مُصمّمة لبيئات قاسية ودورات حياة طويلة وتشغيل مستمر، باستخدام مواد أعلى درجة ونحاس أكثر سماكة واختبارات أشدّ صرامة.

2) متى أختار النحاس السميك أو مواد ذات Tg مرتفع؟

استخدم نحاسًا ≥ 2 أونصة لمسارات التيار العالي، ومواد Tg مرتفع للتطبيقات التي تتجاوز ~130°م أو تتعرّض لدورات حرارية متكرّرة.

3) ما الاختبارات الضرورية للدوائر الصناعية؟

الحد الأدنى: الاختبار الكهربائي (E-Test) وAOI. للتطبيقات الحرجة يُفضّل إضافة أشعة سينية، وICT، واختبارات بيئية.

4) أيهما أفضل: ENIG أم OSP؟

يوفّر ENIG مقاومة أكسدة أفضل ومناسبًا للتخزين الطويل أو دورات إعادة اللحام المتعدّدة. OSP أقل كلفة لكنه أفضل للتجميع السريع قصير الأجل.

الخلاصة

يتجاوز تصنيع الدوائر المطبوعة الصناعية مجرد “جعل الدائرة تعمل”—إنه يتعلق بضمان الاستمرارية، والثبات، والسلامة في البيئات الصعبة. إن الالتزام بالمعايير الدولية، واختيار المواد المناسبة، واتباع ضبط عملية صارم هي مفاتيح الأداء الموثوق.

ومن خلال التركيز على أربعة أعمدة: الامتثال للمعايير، واختبارات الاعتمادية، وتحسينات DFM، والشراكة مع المورّد—يمكن للمهندسين بناء إلكترونيات صناعية تعمل بثبات لسنوات. سواء كنت تطوّر متحكم أتمتة جديدًا أو تحدّث نظام إدارة طاقة، فإن الشراكة مع مصنع دوائر مطبوعة صناعية خبير ستضمن أداء تصميمك كما ينبغي، حتى في أصعب الظروف.