المقدمة

مع ازدياد تصغير وتعقيد تصاميم لوحات الدوائر المطبوعة (PCBs)، لم تعد طرق الفحص اليدوي التقليدية قادرة على مواكبة متطلبات التصنيع الحديثة. تؤدي دورات الإنتاج السريعة وأحجام المكونات المتقلصة إلى زيادة خطر العيوب غير المكتشفة، مما قد يؤدي إلى أعمال إعادة تصنيع مكلفة أو فشل في المنتج.

يعالج الفحص البصري الآلي (AOI) هذا التحدي من خلال استخدام كاميرات عالية الدقة وبرامج معالجة الصور لاكتشاف العيوب السطحية على لوحات الدوائر المطبوعة بسرعة وبدقة. يلعب AOI دورًا حيويًا في الحفاظ على الجودة، وتحسين العائد الإنتاجي، وتقليل التكاليف في خطوط إنتاج الإلكترونيات الحديثة.

في هذا الدليل، ستتعرف على ماهية AOI، ومكانه في عملية تصنيع اللوحات الإلكترونية، وأنواع العيوب التي يمكنه اكتشافها، وكيف يقارن بأساليب الفحص الأخرى، وكيف يدعم أهداف الجودة والإنتاجية على المدى الطويل.

ما هو الفحص البصري الآلي (AOI)؟

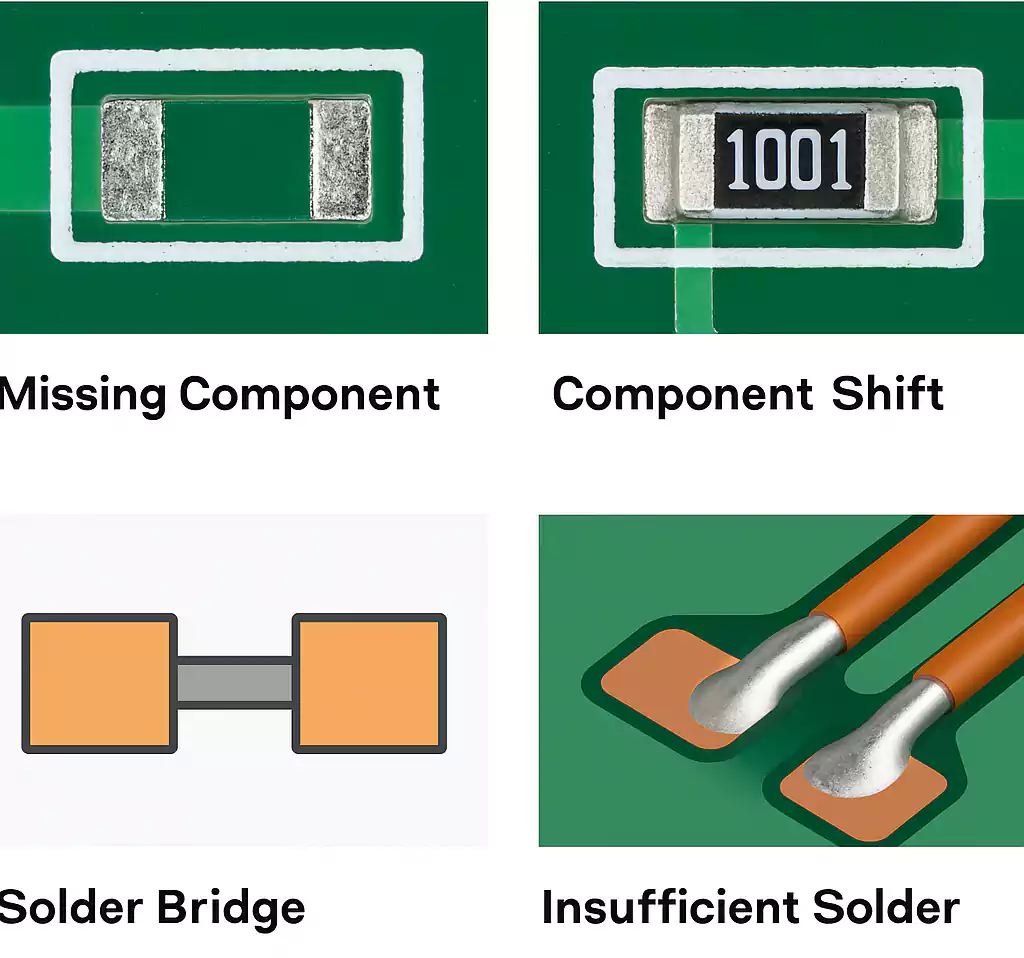

الفحص البصري الآلي (AOI) هو تقنية فحص غير تلامسية تعتمد على الكاميرات، تُستخدم في تصنيع لوحات الدوائر المطبوعة (PCB) لاكتشاف العيوب البصرية خلال مرحلتي التصنيع والتجميع. تقوم أنظمة AOI بمسح كل لوحة باستخدام كاميرات عالية الدقة وإضاءة مضبوطة بدقة، مما يتيح اكتشاف سريع وفعال للعيوب مثل:

- المكونات المفقودة أو غير المحاذية

- جسور اللحام أو نقص مادة اللحام

- الخدوش أو البقع أو الأجسام الغريبة

- الدوائر المفتوحة أو القصيرة

- أخطاء القطبية أو الاتجاه

وعلى عكس الفحص اليدوي، الذي يتطلب جهدًا كبيرًا ويعاني من التفاوت، يوفر AOI نتائج دقيقة وقابلة للتكرار بسرعة، مما يجعله خيارًا مثاليًا لبيئات الإنتاج ذات الحجم الكبير أو التي تتطلب موثوقية عالية.

أثناء الإنتاج، يتم استخدام صورة مرجعية تُعرف عادة باسم "اللوحة الذهبية" كخط أساس. تقارن أنظمة AOI الصور الحية للوحة بهذه المرجعية أو ببيانات التصميم (CAD أو Gerber)، ويُشار إلى أي انحراف كعيب محتمل يخضع للمراجعة الفنية والإجراء التصحيحي.

من خلال اكتشاف العيوب مبكرًا—عادةً بعد وضع المكونات مباشرةً أو بعد إعادة اللحام—يساعد AOI المصنّعين على تقليل الهدر، وخفض أعمال الإصلاح، والحفاظ على مستويات جودة عالية عبر جميع مراحل الإنتاج.

تقنية AOI وسير العمل في تصنيع الـ PCB

1. موقع AOI ضمن خط إنتاج الـ PCB

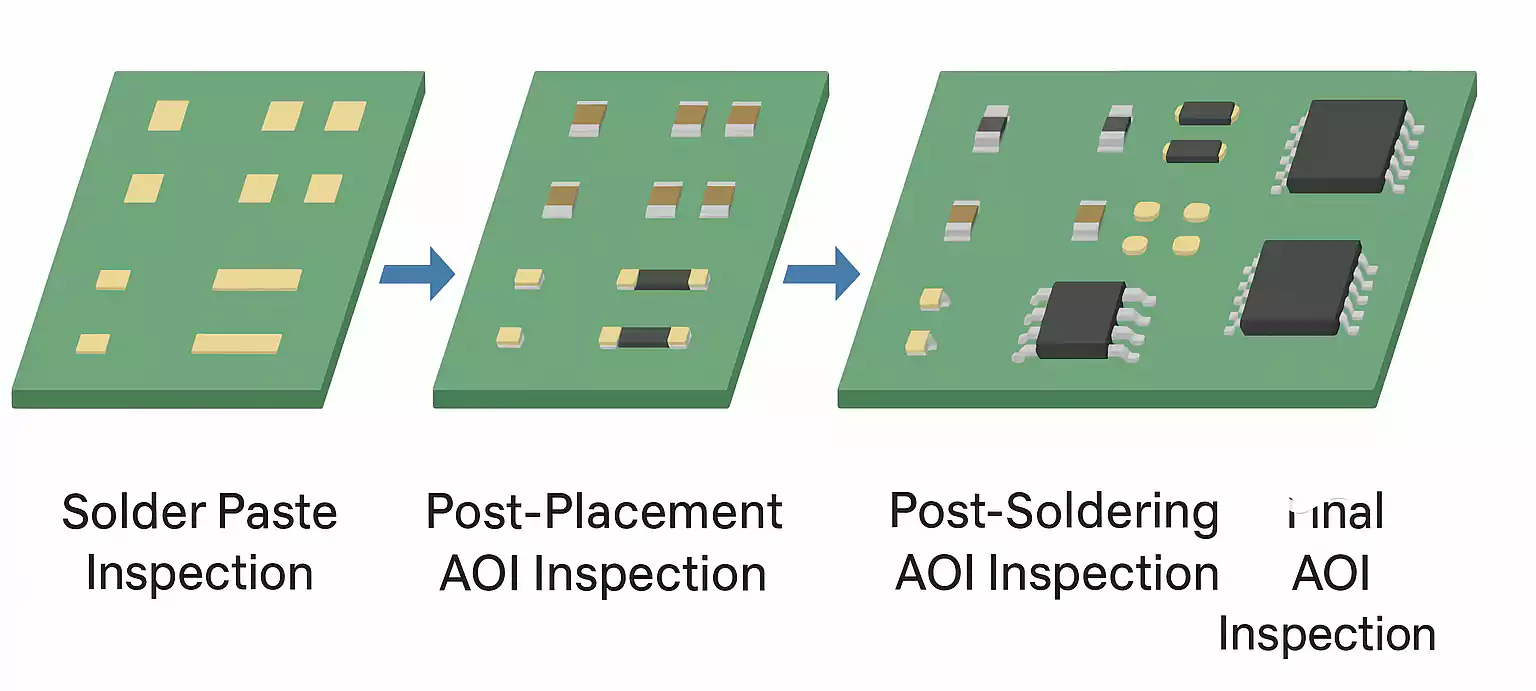

يتم وضع أنظمة AOI بشكل استراتيجي في عدة مراحل من تصنيع وتجميع اللوحات لضمان اكتشاف العيوب بدقة في أقرب وقت ممكن. تشمل مراحل الفحص النموذجية ما يلي:

- فحص ما بعد طباعة معجون اللحام (بديل SPI): للتحقق من محاذاة القالب وحجم المعجون.

- فحص ما بعد وضع المكونات (قبل إعادة اللحام): لاكتشاف المكونات المفقودة أو الخاطئة أو غير المحاذية قبل لحامها.

- فحص ما بعد إعادة اللحام: للكشف عن عيوب اللحام مثل الجسور أو اللحام غير الكافي أو حالات التموج (Tombstoning) أو اللحامات المفتوحة.

- فحص اللوحة العارية (قبل التركيب): يُستخدم أيضًا لفحص جودة الحفر والنقش والكشف عن الدوائر المفتوحة أو القصيرة.

هذا النهج المرحلي يضمن مراقبة الجودة في كل نقطة حرجة، مما يقلل من احتمالية تمرير العيوب إلى المراحل التالية.

2. المكونات الأساسية لنظام AOI

تجمع أجهزة AOI بين أجهزة دقيقة وبرمجيات ذكية لتقديم فحوصات سريعة ودقيقة. وتشمل المكونات الرئيسية:

- كاميرات عالية الدقة: تلتقط صورًا تفصيلية من زوايا متعددة. تستخدم الأنظمة ثلاثية الأبعاد ضوءًا مهيكلًا لقياس الارتفاع وحجم اللحام.

- نظام الإضاءة: يُستخدم لإبراز العيوب عبر مصادر إضاءة علوية، جانبية، وحلقية متعددة الزوايا.

- برمجيات معالجة الصور: تُقارن الصور الملتقطة بالبيانات المرجعية من اللوحة الذهبية أو ملفات CAD/Gerber باستخدام تقنيات التعرّف على الأنماط وتحليل الألوان والهندسة.

- نظام النقل والتموضع: يضمن حركة دقيقة للوحة تحت رأس الفحص لتغطية سطحها بالكامل.

تسمح هذه المكونات مجتمعةً لأنظمة AOI بالكشف عن مجموعة واسعة من العيوب بسرعة ودقة ملحوظة.

3. AOI ثنائي الأبعاد مقابل ثلاثي الأبعاد: أيهما تحتاج؟

هناك نوعان أساسيان من أنظمة AOI في إنتاج الـ PCB:

- AOI ثنائي الأبعاد (2D): يستخدم صورًا مسطحة لاكتشاف عيوب مثل أخطاء وضع المكونات والقطبية والجسور اللحامية. سريع وفعال من حيث التكلفة.

- AOI ثلاثي الأبعاد (3D): يستخدم تقنيات قياس العمق مثل الضوء المهيكل أو الليزر لقياس حجم اللحام وارتفاعه واستوائه، وهو مثالي للمكونات الدقيقة مثل BGA و QFN.

في التطبيقات عالية الكثافة أو ذات الأهمية الحرجة، يقدم AOI ثلاثي الأبعاد تقييمًا أكثر دقة للحامات، مما يقلل من الإنذارات الخاطئة ويحسن التحكم في العملية.

4. اعتبارات عملية لتنفيذ AOI

لدمج AOI بنجاح في خط الإنتاج، يجب مراعاة ما يلي:

- اختيار النظام: يجب أن يتوافق مع سرعة الإنتاج وكثافة المكونات وأنواع العيوب المتوقعة.

- البرمجة والمعايرة: حدد معايير العيوب والهامش المسموح به وفقًا لمعايير IPC وتصميم المنتج.

- تكامل MES: يمكن ربط AOI بأنظمة تنفيذ التصنيع (MES) لمتابعة العيوب في الوقت الفعلي وتحليل SPC والتتبع.

- تدريب المشغلين: لضمان تفسير موحد للنتائج، وتقليل الإنذارات الكاذبة، وتسريع الاستجابة.

عند تنفيذه بشكل صحيح، يتحول AOI من مجرد أداة فحص إلى نظام ذكي لإدارة الجودة يعتمد على البيانات.

القيمة التجارية لـ AOI في تصنيع الـ PCB

1. تحسين الجودة وتقليل إعادة العمل

يساهم AOI في تحسين الجودة بشكل كبير من خلال اكتشاف العيوب—مثل المكونات المفقودة، وعدم المحاذاة، ومشكلات اللحام—في المراحل المبكرة من التصنيع.

يساعد ذلك على تقليل عمليات الإصلاح، وخفض نسبة المنتجات المعيبة، وزيادة معدل النجاح من أول مرة (First Pass Yield).

مقارنةً بالفحص اليدوي، يوفر AOI دقة أعلى واتساقًا أفضل، خاصة في الإنتاج عالي الكثافة أو الحجم الكبير.

2. تقليل التكاليف وزيادة الكفاءة

يساهم AOI في خفض التكاليف الإجمالية للتصنيع من خلال:

- تقليل الفاقد وتكاليف الإصلاح

- استبدال أو دعم الفحص اليدوي

- زيادة سرعة الفحص ورفع الطاقة الإنتاجية

تُظهر معظم الشركات المصنعة عائدًا على الاستثمار (ROI) خلال فترة تتراوح بين 6 إلى 12 شهرًا، خاصة في خطوط الإنتاج المتوسطة إلى العالية الكثافة.

3. التتبع والامتثال

تقوم أنظمة AOI بتسجيل بيانات الفحص تلقائيًا، بما في ذلك صور العيوب وسجلات النجاح أو الفشل. هذا يضمن:

- تتبعًا كاملاً لعمليات الإنتاج الداخلية أو تقارير العملاء

- امتثالاً أسهل لمعايير IPC وISO والقطاعات الحساسة مثل السيارات أو الأجهزة الطبية

مقارنة AOI بطرق فحص أخرى للوحات الإلكترونية

| الطريقة | النوع | ما يتم اكتشافه | نقاط القوة | القيود |

|---|---|---|---|---|

| AOI | بصري (ثنائي/ثلاثي الأبعاد) | عيوب سطحية: مكونات مفقودة، انحراف في الوضع، جسور لحام | سريع، دقيق، بدون تلامس | لا يمكنه فحص اللحامات المخفية |

| AXI | أشعة سينية | عيوب مخفية: فراغات تحت BGA، دوائر قصيرة داخلية | فحص داخلي، ضروري لـ BGA | أبطأ، وتكلفته أعلى |

| ICT | اختبار كهربائي | دوائر مفتوحة أو قصيرة، قيم مكونات غير صحيحة | تغطية اختبار شاملة، تحقق كهربائي | يتطلب تجهيزات اختبار، لا يوفر بيانات بصرية |

| الاختبار الوظيفي | محاكاة الاستخدام الواقعي | سلوك الدائرة في ظروف العمل الحقيقية | تحقق نهائي، اختبار على مستوى النظام | لا يحدد العيوب الفيزيائية |

| SPI | بصري | حجم معجون اللحام، الانحراف في وضعه | كشف مبكر، يحسن جودة عملية إعادة اللحام | يقتصر على مرحلة ما قبل تركيب المكونات |

الاتجاهات التقنية وآفاق المستقبل للفحص البصري الآلي (AOI)

1. الفحص المعزز بالذكاء الاصطناعي

تقوم أنظمة AOI من الجيل الجديد بدمج تقنيات التعلم الآلي لتقليل الإنذارات الكاذبة، وتحسين القدرة على التكيف، وتمكين تحسين الأداء بشكل مستمر.

2. التكامل مع الثورة الصناعية الرابعة (Industry 4.0)

أصبحت أنظمة AOI تعمل كمصدر بيانات في الوقت الفعلي، حيث تغذي معلومات العيوب إلى أنظمة تنفيذ التصنيع (MES) أو أنظمة التحكم الإحصائي في العمليات (SPC)، مما يدعم التتبع الآلي، وضبط العمليات، وضمان الجودة التنبؤية.

3. الدقة لمواكبة التصغير

لتلبية متطلبات مكونات HDI وBGA و01005، تتطور أنظمة AOI باستخدام عدسات ذات دقة أعلى وقدرات محسّنة للقياس ثلاثي الأبعاد، مما يضمن فحصًا دقيقًا للدوائر عالية الكثافة.

4. دعم الاستدامة

من خلال تقليل الهدر وتعزيز كفاءة العمليات، تساهم أنظمة AOI في تصنيع إلكتروني أكثر استدامة وتدعم مبادرات المسؤولية البيئية والاجتماعية (ESG).

الخاتمة

يُعد الفحص البصري الآلي (AOI) أداة أساسية لمراقبة الجودة في تصنيع لوحات الدوائر المطبوعة (PCB) الحديثة. فهو يتيح اكتشاف العيوب بسرعة ودقة، مما يساعد على تقليل أعمال الإصلاح، وتحسين العائد الإنتاجي، وضمان جودة المنتج بشكل مستمر.

ومع تزايد متطلبات الدقة وإمكانية التتبع، تتطور أنظمة AOI من خلال التكامل مع أنظمة المصانع الذكية، والاستفادة من تقنيات الذكاء الاصطناعي لتعزيز الأداء. وبالنسبة للمصنّعين الذين يسعون إلى الحفاظ على قدرتهم التنافسية، فإن AOI لم يعد مجرد خطوة فحص، بل أصبح عنصرًا استراتيجيًا في عملية إنتاج موثوقة وفعالة.