إلى جانب الريزينات الشائعة، تُستخدم العديد من الكيميائيات الأخرى في ركائز الدوائر المطبوعة (PCB). عند اختيار الريزين، يجب على المصممين والمصنّعين تحقيق توازن بين الأداء والتكلفة، وهما متأثران بمواد الخام، وتكاليف المعالجة، وطرق التصنيع، وعمليات التجميع اللاحقة للـPCB.

1. خلطات الإيبوكسي (Epoxy Resin Blends)

طُوِّرت خلطات الإيبوكسي مع أنظمة ريزين أخرى على نطاق واسع لتلبية متطلبات التطبيقات المتقدمة التي تتجاوز حدود أداء الركائز القياسية المعتمدة على الإيبوكسي.

ورغم أن هذه المواد المتقدمة أعلى تكلفة، فإن الدافع الرئيسي لاستخدامها هو الحاجة إلى تحسين الخصائص الكهربائية—خصوصًا خفض ثابت العزل الكهربائي (Dk) وعامل الفقد (Df)—لدعم تشغيل الدوائر عالية التردد.

أمثلة على خلطات الإيبوكسي الشائعة:

- إيبوكسي–PPO (أكسيد متعدد الفينيلين)

- إيبوكسي–إستر سياناتي (Cyanate Ester)

- إيبوكسي–إيزوسياناتورات (Isocyanurate)

بفضل تحسينات العمليات، تراجعت الآثار السلبية لهذه المواد على التصنيع القياسي للـPCB بشكل ملحوظ. ومع ذلك، لا تزال هناك حاجة للتحكم الخاص بالعمليات أثناء رصّ الطبقات متعددة الطبقات (multilayer lamination)، والحفر، وإزالة اللطخ (desmearing)، وتحضير جدار الثقب.

تُستخدم خلطات الإيبوكسي أساسًا في التطبيقات عالية التردد وعالية السرعة، مثل الهوائيات، وأجهزة الاتصالات اللاسلكية وRF، والحوسبة عالية الأداء، وأنظمة إيثرنت عالية السرعة.

2. BT/إيبوكسي (بيسماليمايد–ترايزين مع إيبوكسي)

في معظم الحالات يُستخدم الإيبوكسي كمعدِّل ويُمزَج مع ريزين BT، لذلك تُصنَّف هذه المواد عادةً كـ«هجن إيبوكسي». تتراوح درجة حرارة التحول الزجاجي (Tg) لأنظمة BT/إيبوكسي بين 180°م و300°م، وتوفّر مزيجًا متوازنًا من الخصائص الكهربائية والحرارية والكيميائية الممتازة.

تلبّي مواد BT/إيبوكسي كثيرًا من المتطلبات الصارمة لتغليف أنصاف النواقل، لذا تُعد خيارًا شائعًا لركائز BGA ومواد قواعد تغليف الشرائح. وهي مناسبة أيضًا لتصنيع ألواح متعددة الطبقات عالية الكثافة تتطلب أداءً حراريًا وكهربائيًا وكيميائيًا مرتفعًا.

لكن هناك مقايضات—وأهمها التكلفة. فكلما زادت نسبة BT ارتفع السعر. إضافةً إلى ذلك، تكون رقائق BT أكثر هشاشة وتمتص الماء بنسبة أعلى مقارنةً برقائق الإيبوكسي القياسية.

3. إستر السياناتي (Cyanate Ester)

يوفّر ريزين إستر السياناتي Tg مرتفعة جدًا (حوالي 250°م)، وخصائص كهربائية ممتازة، وقوة ميكانيكية عالية عند درجات الحرارة المرتفعة، واستقرارًا حراريًا جيدًا. كما تتفوق مقاومته للانحناء والشد على إيبوكسيات ثنائية الوظيفة. لكن النوع النقي (غير المعدّل) مكلف ويحتاج إلى معالجة متخصصة، ما يزيد تكلفة التصنيع الكلية.

مع الإصدارات المعدَّلة (مثل bisphenol-A cyanate ester)، يمكن خفض درجات حرارة التصلّب إلى ~170°م وتحسين المقاومة، ومثبطية اللهب، والالتصاق. تؤدي هذه التعديلات عادةً إلى زيادة الهشاشة، لذا تُضاف تقنيات «التقوية/التصليب» (toughening).

يُحسِّن خلط السياناتي مع الإيبوكسي قابلية المعالجة ويخفض التكلفة، ما يتيح استخدامه في لوحات عالية التردد. وتتقاطع تطبيقاته اليوم إلى حد كبير مع إيبوكسي–PPO، بما يشمل اتصالات عالية التردد/السرعة والإلكترونيات عالية الأداء.

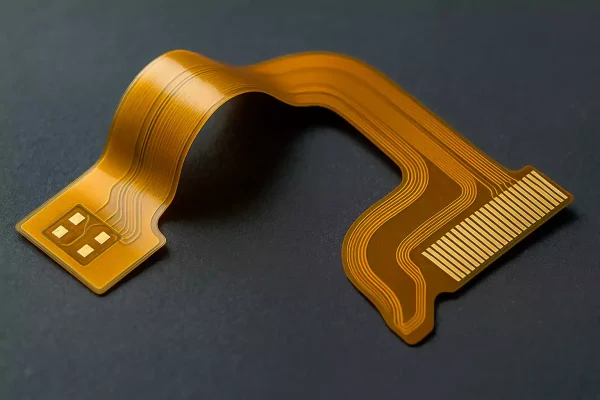

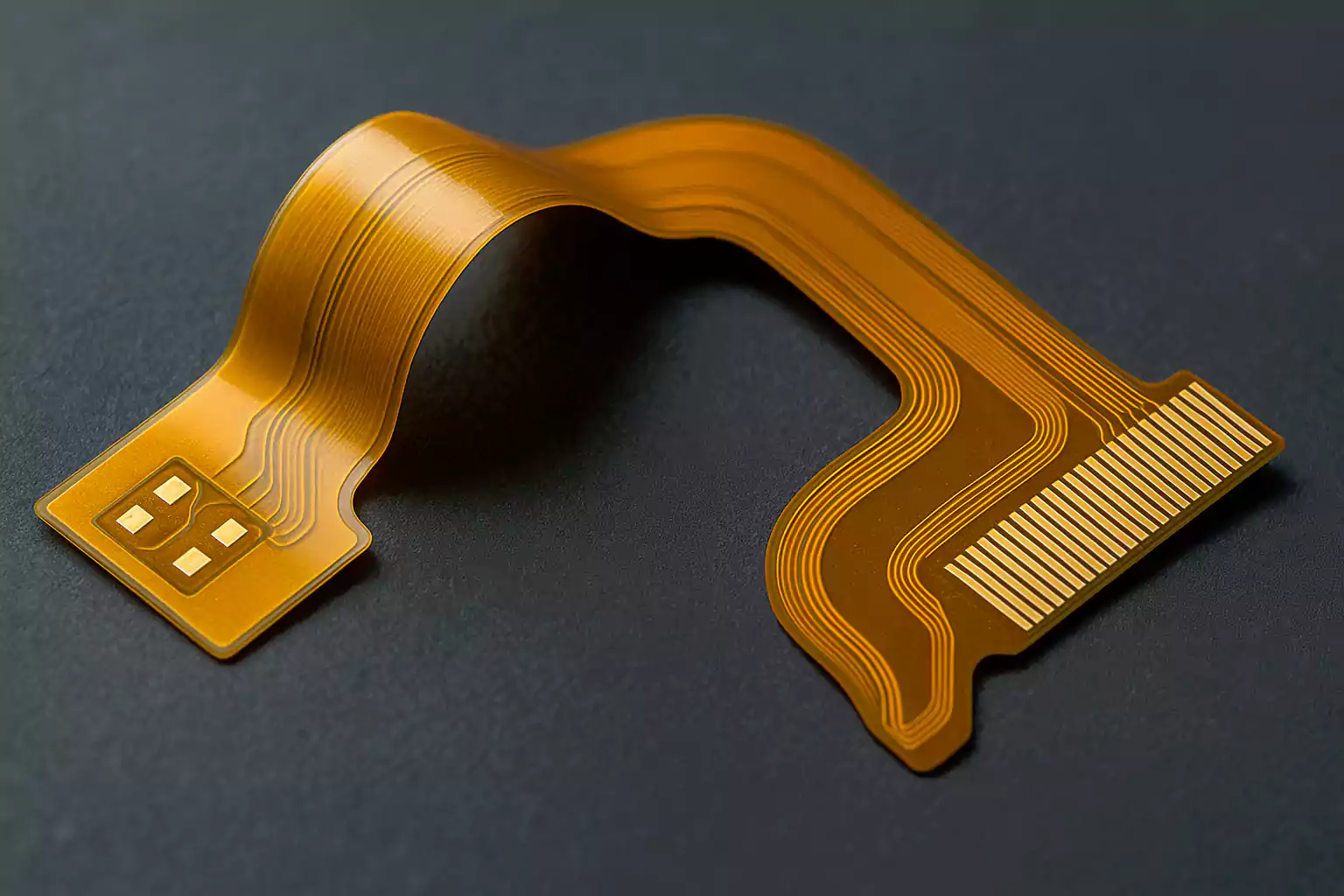

4. البوليميد (Polyimide, PI)

يوفّر ريزين البوليميد مقاومة حرارية استثنائية. تبلغ Tg لركيزة البوليميد النقي حوالي 260°م، بينما تصل في البوليميد المعدَّل أو المُقوّى إلى نحو 220°م. كما يتمتع بدرجة تحلّل حراري مرتفعة جدًا، ما يمنح موثوقية حرارية ممتازة. تساعد Tg العالية على تقليل التمدد الحراري لأن معظم التمدد يحدث أسفل Tg ويظل محدودًا.

يُستخدم هذا المادة في الألواح التي تتطلب مقاومة عالية للتقادم والظروف الحرارية القاسية—مثل إلكترونيات الطيران والفضاء، ومعدات حفر النفط، والأنظمة العسكرية التي تُعد فيها الخصائص الحرارية أمرًا حاسمًا.

غير أن البوليميد مرتفع التكلفة وصعب المعالجة، ما يحدّ استخدامه في التطبيقات المتخصصة. وفي الإنتاج واسع النطاق حاليًا، يُستخدم البوليميد أساسًا في المواد المرنة القاعدية مثل صفائح النحاس المرنة (FCCL).

5. PTFE (بولي تترافلورو إيثيلين «تفلون»)

تُستخدم ركائز PTFE عندما يكون الأداء الكهربائي الفائق مطلبًا لا بديل عنه. تتطلب هذه المواد معالجة متخصصة جدًا وهي باهظة الثمن. ولإدارة التكلفة، غالبًا ما يُستخدم PTFE ضمن رُصوص هجينة (Hybrid Stackups)—حيث تُخصَّص طبقات معيّنة فقط لـPTFE بينما تُستخدم مواد تقليدية أقل تكلفة في الطبقات الأخرى—وبذلك تبقى تكلفة اللوح تحت السيطرة مع تلبية متطلبات RF الحرجة.

6. PPE (إيثر متعدد الفينيلين)

يوفّر PPE أداءً كهربائيًا وحراريًا أفضل من الإيبوكسي، وهو مناسب لمنتجات RF والاتصالات اللاسلكية والحوسبة عالية السرعة. كانت التركيبات المبكرة لـPPE صعبة المعالجة، لكن التعديلات اللاحقة على صياغة الريزين وسلوكه الريولوجي جعلته متوافقًا مع خطوط تصنيع الـPCB القياسية مع الحاجة إلى مواءمات عملية طفيفة فقط.

أنواع وصِيَغ ريزين أخرى

كما رأينا، يؤثر التركيب الجزيئي بدرجة كبيرة في خصائص الرقائق (اللامينات). ولتلبية احتياجات الأداء الجديدة في صناعة الـPCB، بحث المهندسون وتبنّوا العديد من الريزينات الجديدة، ولكل منها خصائص واضحة ومميزة.

لذلك ينصبّ التطوير أكثر على خصائص المادة وقابليتها للتصنيع، وليس على كيمياء التفاعل أو تخليق البوليمر بحد ذاته. وبالنسبة لمهندسي ومصنّعي الـPCB، يتركّز الاهتمام على الخصائص الكهربائية/الحرارية/الميكانيكية وسلوك العملية—كيف تُحفَر المادة، وتُرصّ، وتُطلى، وتلتصق، وتمتص الرطوبة، وتتحمّل التجميع.

ملاحظات أسلوبية للمختصين العرب:

- أُبقيت الاختصارات التقنية (Dk, Df, Tg، RF، PTFE، PPE، PPO، BT) بصيغتها الدولية الشائعة لتسهيل الرجوع إلى المواصفات.

- تُستخدم «°م» للدلالة على درجة مئوية.

- يمكن استبدال المصطلحات بأقرب مكافئ عربي محلي عند الحاجة في مواصفات المصنع.