في أي لوحة دوائر مطبوعة (PCB)، تُعد الصفائح النحاسية المطلية (CCL) الأساس البنيوي. سواء كانت الطبقة النحاسية من جانب واحد أو من الجانبين، فإن هذه الركيزة تحدّد متانة اللوحة واستقرار أبعادها وموثوقيتها الكهربائية. باختصار: أداء الـ PCB يبدأ من الركيزة.

تواجه ركائز الـ PCB اليوم اتجاهين قويين يعيدان تشكيل تصميم المواد وأساليب التأهيل والاختبار:

- متطلبات درجات حرارة أعلى مع اللحام الخالي من الرصاص وفق لوائح الامتثال لـ RoHS.

- الحاجة إلى سلامة إشارة أفضل للتطبيقات عالية السرعة وعالية التردد مثل إيثرنت 10 جيجابت.

تستعرض هذه المقالة تأثير هذين العاملين على أداء الركائز، وما الذي ينبغي التركيز عليه عند اختيار مواد الركيزة واختبارها في بيئات التصنيع الحديثة.

الامتثال لـ RoHS واللحام الخالي من الرصاص: كيف نصمد أمام الحرارة؟

تَحظر توجيهات RoHS (تقييد المواد الخطرة) التي تطبقها الاتحاد الأوروبي استخدام بعض المواد السامة—ومنها الرصاص—في المنتجات الإلكترونية. ونتيجة لذلك تحوّلت الصناعة من لحام القصدير-الرصاص التقليدي إلى اللحام الخالي من الرصاص.

هذا التحوّل مفيد بيئيًا، لكنه يرفع العبء الحراري على ركائز الـ PCB بشكل ملحوظ.

1) درجات حرارة لحام أعلى تدفع المواد إلى حدودها

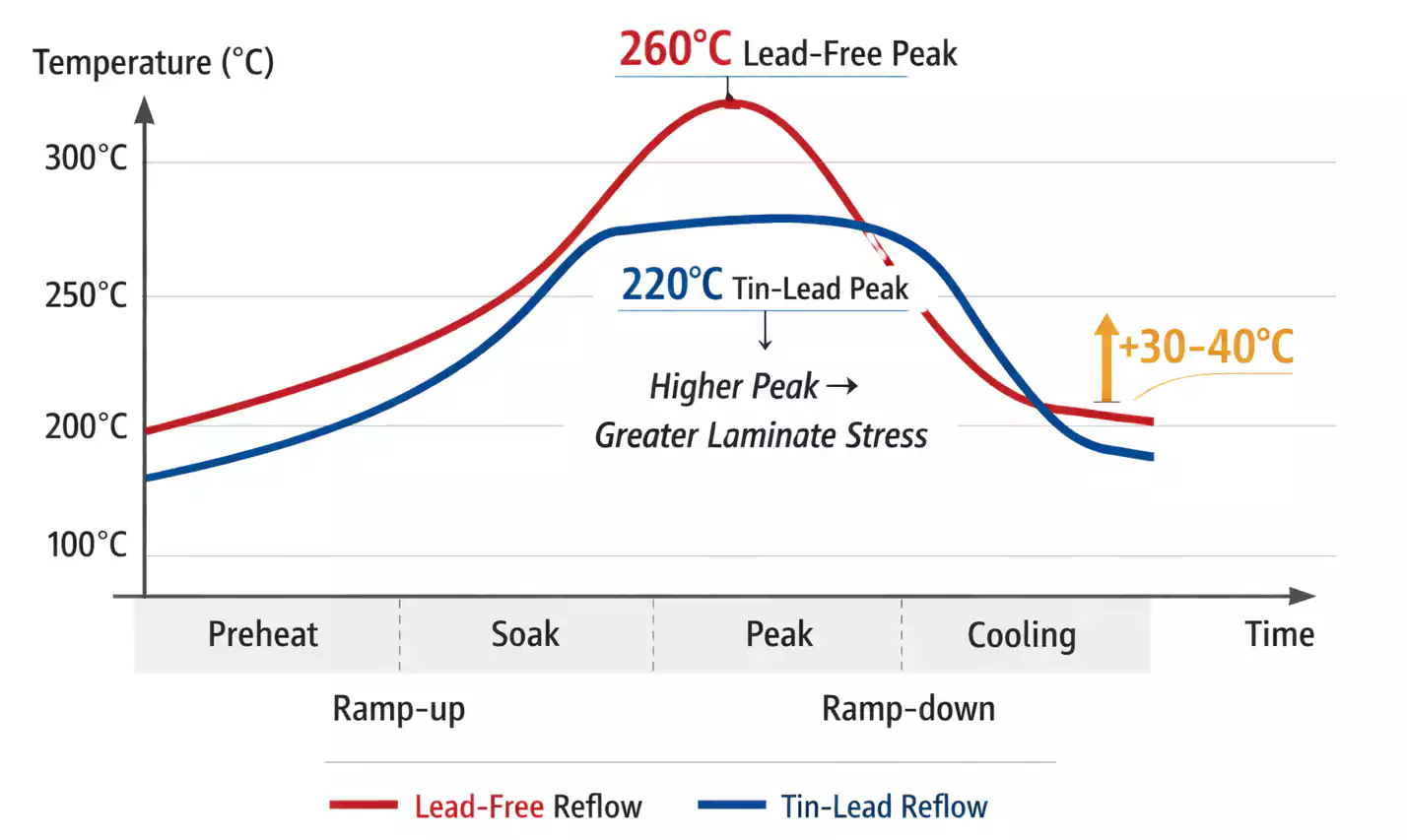

- ينصهر لحام القصدير-الرصاص قرب 183 °م، وتبلغ قمم إعادة الانصهار عادة ≈ 220 °م.

- يمكن أن تصل قمم إعادة الانصهار مع اللحام الخالي من الرصاص إلى 260 °م—أي أعلى بنحو 30–40 °م.

- يجب أن تتحمّل معظم اللوحات الآن خمس دورات إعادة انصهار أو أكثر، وقد تصل التركيبات المعقدة إلى ست دورات أو أكثر.

قاعدة عملية معروفة: كل ارتفاع بمقدار 10 °م يضاعف معدل تحلّل الراتنج. وهذا يزيد مخاطر الت delamination (التقشّر/الانفصال الطبقي) أو ما يُعرف بظاهرة “الفقاعات” أثناء إعادة الانصهار.

للتكيّف مع ذلك، يجب أن تمتلك الركائز الحديثة:

- درجة تحلّل حراري أعلى (Td)

- استقرارًا حراريًا محسّنًا

- متانة ميكانيكية أعلى تحت التسخين الدوري

وقد دفع ذلك المهندسين إلى إعادة تقييم طرق اختبار الركائز لتُحاكي ظروف عمليات اللحام الخالي من الرصاص.

2) موثوقية الـ PCB تحت إجهاد اللحام الخالي من الرصاص

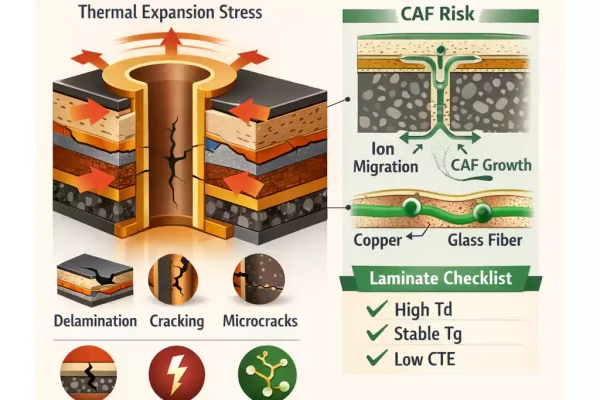

حتى عند استخدام المادة نفسها وعدد الدورات نفسه، فإن قمم الحرارة الأعلى في اللحام الخالي من الرصاص ترفع إجهاد التمدد الحراري في الثقوب المطلية الجدار (PTH).

يمكن أن يؤدي ذلك إلى تشقّقات دقيقة أو انفصال بين الطبقات أو انقطاعات في الفيا بمرور الوقت. للمحافظة على موثوقية مماثلة لما كان مع اللحام التقليدي، يجب أن تتطوّر خصائص الركائز.

أهم الخصائص الحرجة للموثوقية:

- قوة الالتصاق بين الطبقات

- مقاومة نمو الخيوط الأنودية الموصلة (CAF)

- قوة العزل الكهربائي

- الاستقرار الحراري-الميكانيكي: مثل قوة التقشير، ودرجة الانتقال الزجاجي (Tg)، ومعامل التمدد الحراري (CTE)

لا يجب أن تتدهور أي من هذه الخصائص عند التعرض لقمم 260 °م. الخلاصة: المواد الأفضل لم تعد خيارًا؛ إنها ضرورة للموثوقية.

إيثرنت 10 جيجابت وصعود التصميم عالي السرعة وعالي التردد

مع الانتقال من جيجابت إلى 10 جيجابت/ث، أصبحت الإشارات عالية السرعة معيارًا. وصارت سلامة الإشارة (SI) محورًا أساسيًا للتصميم، وتلعب مواد الركيزة دورًا مركزيًا في ذلك.

1) المتطلبات الكهربائية: Dk منخفض و Df منخفض

يعتمد النقل عالي السرعة بشكل كبير على ثابت العزل (Dk) وعامل الفقد (Df) (ويُسمّى أحيانًا الفقد العزلي، Dr) للركيزة:

- Dk منخفض → انتشار أسرع للإشارة وتحكم أسهل في المعاوقة.

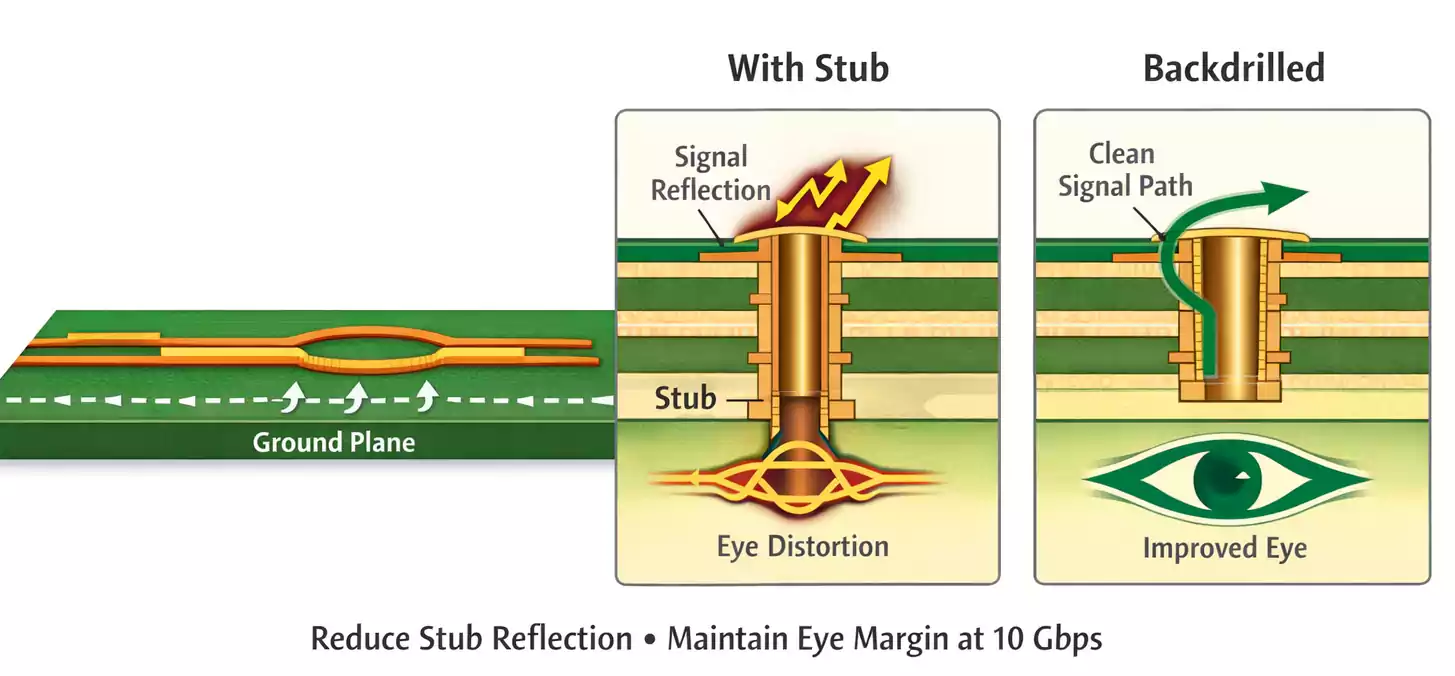

- Df منخفض → فقد أقل للإشارة ومخططات عين (Eye Diagram) أنظف.

في قناة 10 جيجابت/ث، يمكن لتغيّر بسيط في Df (مثلاً من 0.005 إلى 0.003) أن يحسّن أو يدمّر هامش الرابط.

لهذا تعتمد الركائز الحديثة على أنظمة راتنج متقدمة—إبوكسيات معدّلة، بولي إيميد، PTFE أو أنظمة هجينة—لتحقيق توازن Dk/Df منخفض مع قابلية تصنيع جيدة.

2) تحديات التصميم والتصنيع

يتطلّب التصميم عالي السرعة—إضافة إلى اختيار المادة—تحكمًا صارمًا في بنية اللوحة ودقة التصنيع:

- ضبط المعاوقة: ثبات عرض الأثر، سماكة العازل، وخشونة النحاس.

- تقليل بقايا سيقان الفيا (Via stubs): لتقليل الانعكاسات والتشوه.

- محاذاة دقيقة بين الطبقات: لضمان تطابق هندسي لمسارات الأزواج التفاضلية.

هذه المتطلبات تستلزم ركائز ذات خصائص عزل مستقرة، وسماكات متجانسة، وموثوقية عالية في العمليات.

من ورقة البيانات إلى التحقق الواقعي

توفّر الشركات المصنّعة عادة أوراق بيانات كاملة لركائزها: Dk، Df، Tg، Td، CTE وغيرها. وهي نقطة انطلاق جيدة، لكن الاختبار الواقعي على لوحات حقيقية يبقى أساسيًا:

لماذا؟ لأن:

- قيم ورقة البيانات تُقاس غالبًا في ظروف مخبرية مثالية.

- التصنيع الفعلي يتضمن الثقب والطلاء والضغط/التحوير (Lamination) ودورات حرارية متعددة.

- الإجهادات الميكانيكية والكهربائية أثناء الإنتاج قد تختلف كثيرًا عمّا في عينات الاختبار القياسية.

لضمان الموثوقية الواقعية، ينبغي استكمال بيانات المورّد باختبارات داخلية على تركيبات PCB حقيقية.

اختبارات التأكيد القياسية تشمل:

- صدمة حرارية واختبارات التقشّر/الانفصال (Delamination)

- التحقق من الخصائص العازلة عند الترددات المستهدفة

- موثوقية ثقوب PTH ومقاومة CAF

- قوة التقشير وتحقق Tg

لا تؤكّد هذه الاختبارات الأداء فحسب، بل تساعد المهندسين على فهم تفاعل سلوك المادة مع ظروف العملية—وهو أساس تصنيع موثوق ومتّسق.

الخلاصات: عقلية جديدة لتقييم ركائز الـ PCB

سواء متطلبات الحرارة العالية للحام الخالي من الرصاص أو تحديات الترددات العالية لإيثرنت 10 جيجابت، أصبحت الركيزة لاعبًا محوريًا في موثوقية اللوحة وأدائها.

إطار التقييم الحديث ينبغي أن يغطي ثلاثة أبعاد:

- التوافق التصنيعي: هل تتحمّل الركيزة دورات إعادة انصهار متعددة حتى 260 °م؟

- سلامة الإشارة: هل Dk و Df مستقران ومتّسقان عبر الترددات؟

- الموثوقية طويلة الأمد: هل تقاوم المادة التقشّر وCAF والإجهاد الحراري الدوري؟

لم يعد الاكتفاء بقراءة أوراق البيانات كافيًا؛ على مهندسي الـ PCB تفسير نتائج الاختبارات وفهم الفيزياء الكامنة وراءها.

ففي النهاية، كل ركيزة CCL ليست مجرد نحاس وراتنج؛ إنها الجسر بين نية التصميم وواقع التصنيع.

الأسئلة الشائعة (FAQ)

ما هي ركيزة الـ PCB؟

هي الصفائح النحاسية المطلية (CCL) التي تشكّل قاعدة اللوحة، وتوفّر الدعم الميكانيكي والعزل الكهربائي.

كيف يؤثر اللحام الخالي من الرصاص على الركائز؟

يتطلب قمم إعادة انصهار حتى 260 °م، ما يستلزم ركائز ذات استقرار حراري أعلى ومقاومة للانفصال الطبقي.

ما هو الامتثال لـ RoHS؟

يعني أن المواد خالية من الرصاص وتستطيع تحمّل درجات الحرارة الأعلى دون تدهور الأداء.

ما أهم خصائص الركيزة لعمليات الخالي من الرصاص؟

Tg وTd مرتفعان، CTE منخفض، التصاق قوي ومقاومة CAF.

لماذا تحتاج الدوائر عالية السرعة ركائز خاصة؟

لأنها تتطلب Dk منخفض وDf منخفض للحفاظ على سلامة الإشارة وتقليل الفواقد.

ما الخلاصة العملية؟

اختر ركائز CCL تجمع بين تحمّل حراري مرتفع للحام الخالي من الرصاص وخصائص كهربائية مستقرة للتطبيقات عالية السرعة—ثم تحقّق من الأداء بالاختبارات الواقعية.