المقدّمة

تُعدّ طباعة معجون اللحام خطوة محورية في تجميع تقنية التركيب السطحي (SMT). وتتمثل في تمرير معجون اللحام عبر قالب مُصمَّم بدقة لإيداع كمية محددة على كل لُحمة (Pad) على لوحة الدوائر المطبوعة (PCB). تؤثر جودة هذه العملية مباشرةً في متانة لحامات القصدير، ودقة وضع المكوّنات، وموثوقية المنتج النهائي.

يقدّم هذا الدليل نظرة واضحة ومتكاملة على طباعة معجون اللحام—from المفاهيم الأساسية وتصميم القالب، إلى أهم معلمات الطباعة والعيوب الشائعة—إضافةً إلى ممارسات التنظيف والصيانة وأفضل الأساليب لرفع العائد وتقليل إعادة العمل في خطوط SMT، سواء للإنتاج الكمي أو النمذجة الأولية.

1) نظرة عامة على عملية طباعة القالب في الـSMT

تمثّل طباعة القالب نقطة الانطلاق الحاسمة في خط التجميع. فهي تحدد مدى دقة وثبات ترسيب معجون اللحام على اللُّحمات السطحية، ما ينعكس مباشرةً على جودة اللحامات ونجاح التثبيت اللاحق.

خطوات العملية الأساسية:

- محاذاة القالب مع لوحة الـPCB

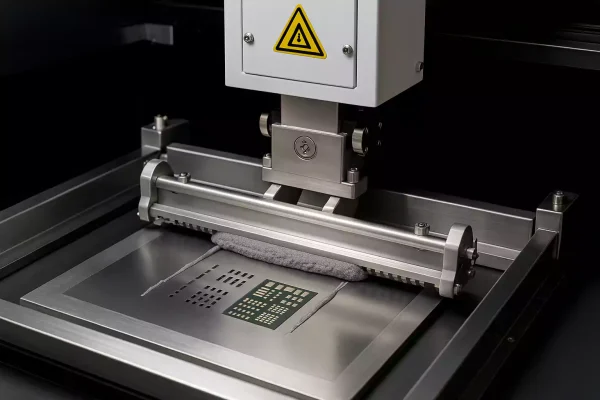

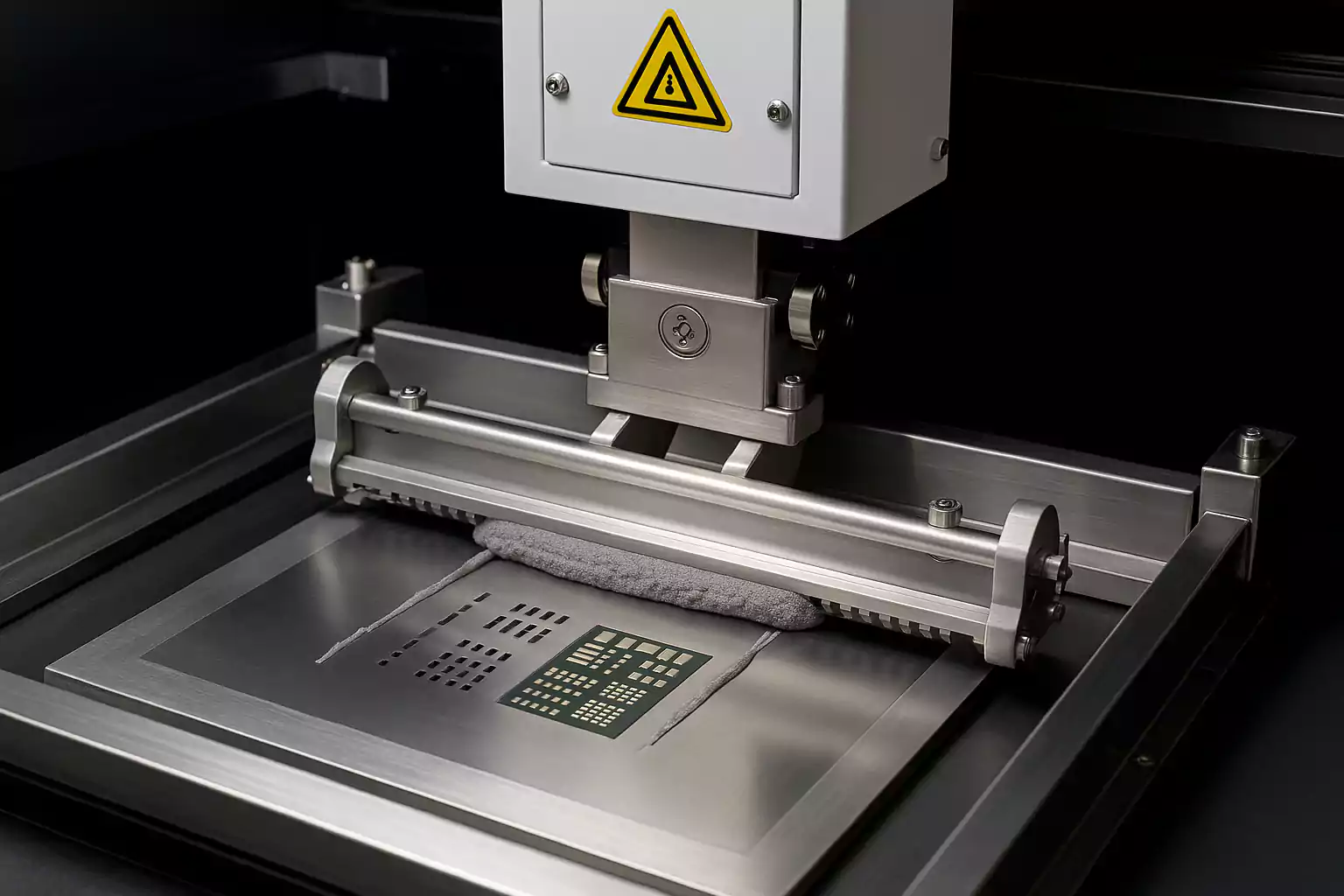

يُضبط القالب (عادةً من الفولاذ غير القابل للصدأ أو النيكل) بدقة فوق اللوحة. تساعد علامات المحاذاة (Fiducials) وأنظمة الرؤية في الطابعة على التموضع الدقيق، خصوصًا مع المسافات الدقيقة بين الأرجل. - تطبيق معجون اللحام

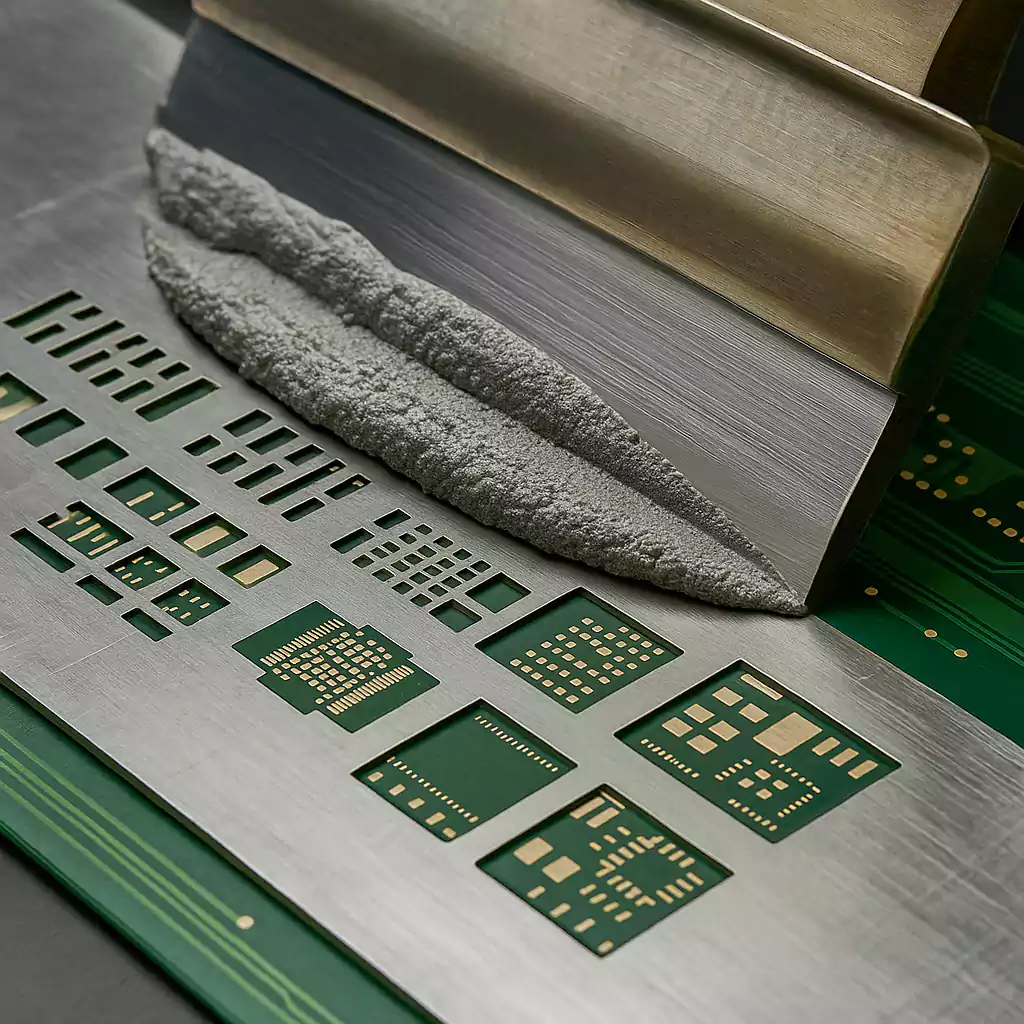

يدفع شفرة المسّاحة المعدنية المعجون عبر فتحات القالب ليُترسَّب على اللُّحمات أسفله. تُعد سرعة المسّاحة، وزاويتها، وضغطها من أهم العوامل التي تتحكم في تجانس وكمية المعجون. - الانفصال/الرفع (Snap-off أو Separation)

بعد التمرير، يُرفع القالب تاركًا ترسيبًا نظيفًا. السرعة السليمة للانفصال وتشطيب سطح القالب عوامل أساسية لتجنّب التلطخ أو الجسور. - الفحص بعد الطباعة (SPI)

تُفحص اللوحة بأنظمة فحص معجون اللحام لاكتشاف عيوب مثل نقص الحجم، أو الجسور، أو الانحراف. الاكتشاف المبكر يقلّل كثيرًا من إعادة العمل لاحقًا. - نقل اللوحة إلى ماكينة التركيب

تُنقل اللوحة—يدويًا أو عبر ناقل داخلي—بعد التأكد من جودة الترسيب لتستقبل المكوّنات في مرحلة الالتقاط والتركيب (Pick-and-Place).

2) أسس تصميم القالب (Stencil Design Fundamentals)

أ) مواد القالب

| نوع المادة | الخصائص | المزايا | الاستخدامات الشائعة |

|---|---|---|---|

| فولاذ غير قابل للصدأ | قصّ بالليزر، الأكثر شيوعًا | متين، اقتصادي، متوافر | أغلب تطبيقات SMT |

| نيكل مُشكَّل كهربائيًا (Electroformed) | دقة عالية، جدران فتحات ناعمة | ممتاز للمسافات الدقيقة وإطلاق المعجون | HDI، BGA، أحجام 01005 |

| بولي أميد (فيلم مرن) | مرن، يُقَصّ كيميائيًا/ليزر | تكلفة منخفضة وسرعة للتجارب | النماذج الأولية والكميات الصغيرة |

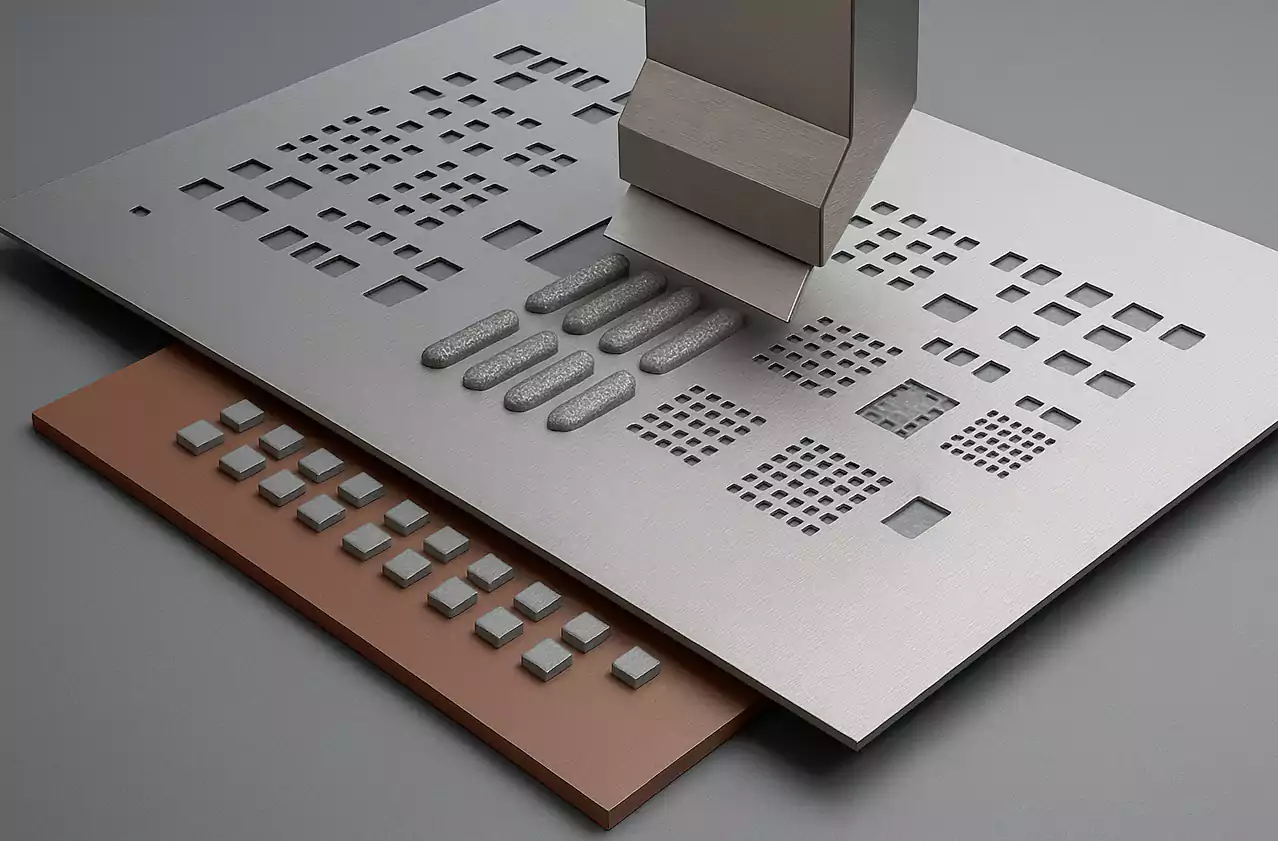

ب) اختيار سُمك القالب

السُمك يحدد حجم المعجون المُترسَّب: السُمْك الأكبر يناسب اللُّحمات الكبيرة والموصلات، والأقل مناسب للمسافات الدقيقة.

| السُّمك | مدى المسافة بين الأرجل | مناسب لـ |

|---|---|---|

| 0.10 مم (4 ميل) | ≤ 0.5 مم | QFP/BGA/CSP ومساحات 0201/01005 |

| 0.12 مم (5 ميل) | 0.5–0.8 مم | أغراض عامة في الـSMT |

| 0.15 مم (6 ميل) | ≥ 0.8 مم | اللُّحمات الكبيرة، الموصلات، Paste-in-Hole |

نصيحة: للوحة ذات مكوّنات بأحجام مختلطة، استخدم Step Stencil بسماكات متدرجة.

ج) فتحات القالب والهندسة

- تصغير الفتحات (10–20%) عن حجم اللُّحمة يقلل الجسور.

- زوايا دائرية تُحسّن إطلاق المعجون وتقلل الانسداد.

- أشكال خاصة (Home-plate/Windowpane) للبَدّات الحرارية والسطوح الكبيرة لتقليل الفقاعات.

د) نسب المساحة والطول/السماكة

- نسبة المساحة (Area Ratio) = مساحة فتحة القالب / مساحة جدرانها. مفضل ≥ 0.66 لضمان إطلاق نظيف.

- نسبة الأبعاد (Aspect Ratio) = عرض الفتحة / سُمك القالب. مفضل ≥ 1.5.

نسبة مساحة منخفضة تؤدي غالبًا إلى التصاق المعجون داخل الفتحة ونقص الترسيب.

ملخص أفضل الممارسات:

| العامل | التوصية |

|---|---|

| المادة | فولاذ للتطبيقات العامة، ونيكل للمسافات الدقيقة |

| السُّمك | 4–6 ميل حسب البَدّات والمسافات |

| تصغير الفتحات | 10–20% |

| تصميم الزوايا | دائرية لإطلاق أفضل |

| Area Ratio | ≥ 0.66 |

| Aspect Ratio | ≥ 1.5 |

3) معلمات الطباعة وتأثيرها

- سرعة المسّاحة: نموذجياً 20–50 مم/ث. السرعة العالية قد تمنع ملء الفتحات؛ والبطيئة قد تزيد التآكل وعدم التجانس.

- ضغط المسّاحة: تقريبًا 0.5–1.5 كجم لكل 25 مم من عرض الشفرة. الضغط المبالغ فيه يسبب “Scooping” وتلف القالب.

- زاوية المسّاحة: عادة 45°–60°؛ الزوايا المنخفضة تُحسّن الملء، والمرتفعة تُحسّن المسح.

- مسافة الانفصال (Snap-off): من 0 إلى 0.5 مم؛ في الطابعات الحديثة غالبًا طباعة تلامسية (Zero-gap).

- البيئة: درجة الحرارة 22–28°C، الرطوبة 40–60% RH، والنظافة العالية ضرورية لثبات اللزوجة وجودة الطباعة.

- وتيرة التنظيف: كل 5–10 لوحات حسب الكثافة ونوع المعجون؛ وعلى الأقل بعد كل دفعة وقبل التخزين.

4) العيوب الشائعة واستكشاف الأخطاء

| العيب | الأسباب المحتملة | الحلول الموصى بها |

|---|---|---|

| نقص المعجون | فتحات صغيرة، Area Ratio منخفضة، معجون جاف | تكبير الفتحات/تحسين النِّسَب، استخدام معجون ضمن الصلاحية |

| الجسور | إفراط بالمعجون، تصميم فتحات غير مناسب، انحراف | تقليل الفتحات، ضبط المحاذاة، تحسين ضغط المسّاحة |

| تلطخ (Smearing) | تسرب تحت القالب، Snap-off غير صحيح | طباعة تلامسية، تنظيف متكرر، ضبط مسافة الانفصال |

| انحراف المحاذاة | أعطال نظام الرؤية/دبابيس التثبيت | معايرة الطابعة، استبدال الدبابيس التالفة |

| انسداد الفتحات | معجون عالي اللزوجة/جاف، نقص التنظيف | معجون جديد، تقليل زمن التعرض، زيادة وتيرة التنظيف |

| هبوط المعجون/تمدد (Slumping) | لزوجة منخفضة أو حرارة مرتفعة | ضبط البيئة 22–28°C وتخزين صحيح |

| فراغات في البَدّات | فتحات كبيرة أو حبْس هواء | تقسيم الفتحات (Windowpane) أو استخدام Step Stencil |

نصائح إضافية: راقب بيانات SPI، نفّذ فحصًا دوريًا كل 5–10 لوحات أثناء الإعداد، وتتبع مؤشرات العائد الأول (FPY) لكشف الانحرافات مبكرًا. عند عدم توفر SPI استخدم التكبير البصري لفحص الارتفاع والتغطية وحدود الترسيب.

5) تنظيف القوالب وصيانتها

طرق التنظيف

| الطريقة | حالات الاستخدام | ملاحظات |

|---|---|---|

| مسح يدوي | النماذج/الكميات الصغيرة | أقمشة خالية من الوبر ومذيبات معتمدة |

| فوق صوتي (Ultrasonic) | انسداد/مسافات دقيقة | فعّال ويستلزم تحكمًا جيدًا |

| مسح سفلي آلي (Under-wipe) | إنتاج داخلي كثيف | يثبت نظافة الجانب السفلي باستمرار |

| غسيل رَشّ (Offline Spray) | تنظيف دفعات بين التشغيل | تحقّق من توافق الكيميائيات مع الطلاءات |

التكرار المقترح: تنظيف ضمني كل 5–10 طبعات للوحات الدقيقة، وتنظيف كامل بعد كل تشغيل وقبل التخزين.

التخزين والمناولة: خزّن القوالب أفقيًا في رفوف مخصصة، تجنب لمس السطح، استخدم أغطية واقية، ووسم واضح للتتبّع.

قائمة سريعة: فتحات نظيفة، إطار/شبكة سليمة، استواء ضمن الحدود، جاف ونظيف قبل التخزين.

6) أفضل الممارسات لعائد طباعة مرتفع

- علامات محاذاة ودعائم للوحة: عيّن Fiducials صحيحة ودعِّم اللوحة لمنع الانثناء.

- توحيد المعلمات: ثبّت السرعة والضغط والزاوية عبر الـMES أو إعدادات الطابعة.

- إدارة المعجون: حفظ عند 2–10°C، إتاحة زمن تكيّف حراري قبل الاستخدام، وتقليب متجانس.

- تحقق العيّنة الأولى (First Article): فحص SPI أو بصري للتغطية والارتفاع والمحاذاة قبل التشغيل الكامل.

- التنظيف الروتيني: مخطط تنظيف أثناء التشغيل ومسح كامل بين الدُفعات.

- مراقبة الاستقرار: تتبّع SPI%، عيوب/لوحة، وFPY لتصحيح الانحراف مبكرًا.

- تأهيل المشغّلين: تدريب دوري ومراجعات امتثال للمناولة والإعداد.

الأسئلة الشائعة (FAQ)

س1: كيف أختار سُمك القالب المناسب؟

حسب المسافة بين الأرجل وحجم اللُّحمة: المكوّنات الدقيقة (≤0.5 مم) تفضّل 4–5 ميل، والكبيرة 6 ميل فأكثر. للخلطات المتنوعة يُنصح بـStep Stencil.

س2: هل يمكن استخدام قالب واحد لعدة تصاميم لوحات؟

غير مُستحسن. كل لوحة لها محاذاة وفتحات فريدة؛ إعادة الاستخدام تُسبّب انحرافًا وترسيبًا غير متناسق.

س3: ما أسباب نقص ترسيب المعجون؟

نِسَب فتحة/سُمك غير كافية، انسداد الفتحات، أو تآكل شفرة المسّاحة. الحل: تحسين التصميم، تنظيف دوري، وضبط الضغط.

س4: كل كم من الوقت يجب تنظيف القوالب؟

للوحات الدقيقة: كل 5–10 طبعات. على الأقل بعد كل تشغيل وقبل التخزين لتجنّب جفاف المعجون والتلوث.

س5: هل الطباعة اليدوية مناسبة للنماذج الأولية؟

نعم للكميات الصغيرة، لكنها أقل ثباتًا من الطابعات الآلية. للدقة العالية يُفضَّل شبه الآلي أو الآلي.

الخلاصة

طباعة معجون اللحام تؤثر مباشرةً في جودة اللحامات وعائد الإنتاج. يرتكز النجاح على تصميم قالب جيد، ومعلمات طباعة مستقرة، وصيانة وتنظيف منضبطين. من خلال محاذاة دقيقة، وترسيب متحكَّم به، ورعاية منتظمة للقوالب، يمكن تقليل العيوب ورفع العائد الأول. ومع ازدياد صِغَر أحجام المكونات وتعقيد اللوحات، تصبح إتقان طباعة القالب ضرورة أساسية لضمان تجميع موثوق ومتسق.