عند تصميم لوح الدارة المطبوعة (PCB) أو تصنيعه، تُعد طبقة الـSolder Resist—المعروفة أيضًا باسم قناع اللحام Solder Mask—إحدى الطبقات الأساسية التي تُغفل كثيرًا. فهذه الطبقة البوليمرية الرقيقة قد تحدّد ما إذا كانت عملية التركيب ستمضي بسلاسة أم ستنتهي بجسور لحام وأكسدة مزعجة.

يشرح هذا الدليل الشامل ما هو الـSolder Resist، ولماذا هو مهم، وأنواعه ومواد تصنيعه، وسماكاته النموذجية، وخيارات الألوان، إلى جانب أهم إرشادات التصميم لتجنّب العيوب المكلفة في لوح الدارة المطبوعة.

ما هو الـSolder Resist؟

ببساطة، Solder Resist هو طبقة بوليمرية واقية تُطبَّق فوق أسطح النحاس في الـPCB، وتُغطي جميع المناطق باستثناء تلك المخصّصة للحام مثل أقدام المكوّنات أو نقاط الاختبار.

في برامج التصميم (مثل Altium وKiCad وEagle) تظهر هذه الطبقة كـSolder Mask Layer، مع فتحات محدّدة حول الأقدام والفتحات عبر اللوح (Vias). وفي التصنيع تمنع هذه الطبقة تدفّق اللحام إلى مناطق غير مرغوبة—ولا سيّما بين الأقدام متقاربة التباعد أثناء لحام الموجة أو الإعادة (Reflow).

توجد هذه الطبقة على جانبي اللوح:

- قناع اللحام العلوي (جهة المكوّنات)

- قناع اللحام السفلي (الجهة المقابلة)

الخلاصة: الـSolder Resist يحدّد “مناطق عدم اللحام” على اللوح.

لماذا نستخدم Solder Resist؟

من دون هذه الطبقة، قد يُشكّل اللحام المنصهر جسورًا بسهولة بين الأقدام الدقيقة أو الفتحات، ما يسبب قِصَرًا كهربائيًا وإعادة عمل. وظائفه الأساسية تشمل:

- منع جسور اللحام: يحافظ على العزل بين الأقدام أثناء لحام الموجة أو إعادة اللحام.

- حماية النحاس: يقي آثار النحاس من الأكسدة والتآكل والتلوث البيئي.

- تحسين المتانة: يضيف حماية ميكانيكية وكيميائية ضد المناولة والتنظيف والرطوبة.

- رفع قابلية التصنيع: يُوضّح بدقّة مناطق اللحام، فيُحسّن التجميع الآلي والفحص.

- تعزيز العزل الكهربائي: يشكّل حاجزًا عازلاً إضافيًا يُقلّل خطر التسرب أو الهجرة الكهروكيميائية.

باختصار: ليست طبقة جمالية؛ بل طبقة موثوقية أساسية.

أنواع الـSolder Resist

يمكن تصنيفها بحسب طريقة التطبيق والغرض.

1) الأنواع الدائمة (تُطبَّق في تصنيع الـPCB)

• LPI – Liquid Photo-Imageable (سائل حساس للضوء)

- الأكثر شيوعًا اليوم.

- تُطبَّق بالطلاء الشبكي أو الستائري أو الرش.

- تُعرَّض للأشعة فوق البنفسجية عبر قناع ضوئي ثم تُظهَّر لفتح المناطق بدقّة.

- ممتازة للمكوّنات دقيقة التباعد ولوحات HDI.

• إيبوكسي سائل بالطباعة الشبكية (Liquid Epoxy / Screen Printed)

- عملية أقدم وأقل تكلفة بحبر إيبوكسي يُعالج حراريًا.

- سماكة أكبر ودقة أقل، لكنها متينة للوحات منخفضة الكثافة.

• قناع لحام بفيلم جاف (Dry Film Solder Mask)

- يُلصق كغشاء ثم يُحدد فوتوليثوغرافيًا.

- يُعطي سماكة موحّدة وحواف حادة—مناسب للمتطلبات العالية/العسكرية.

- تكلفة أعلى وأقل ملاءمة للسطوح غير المستوية.

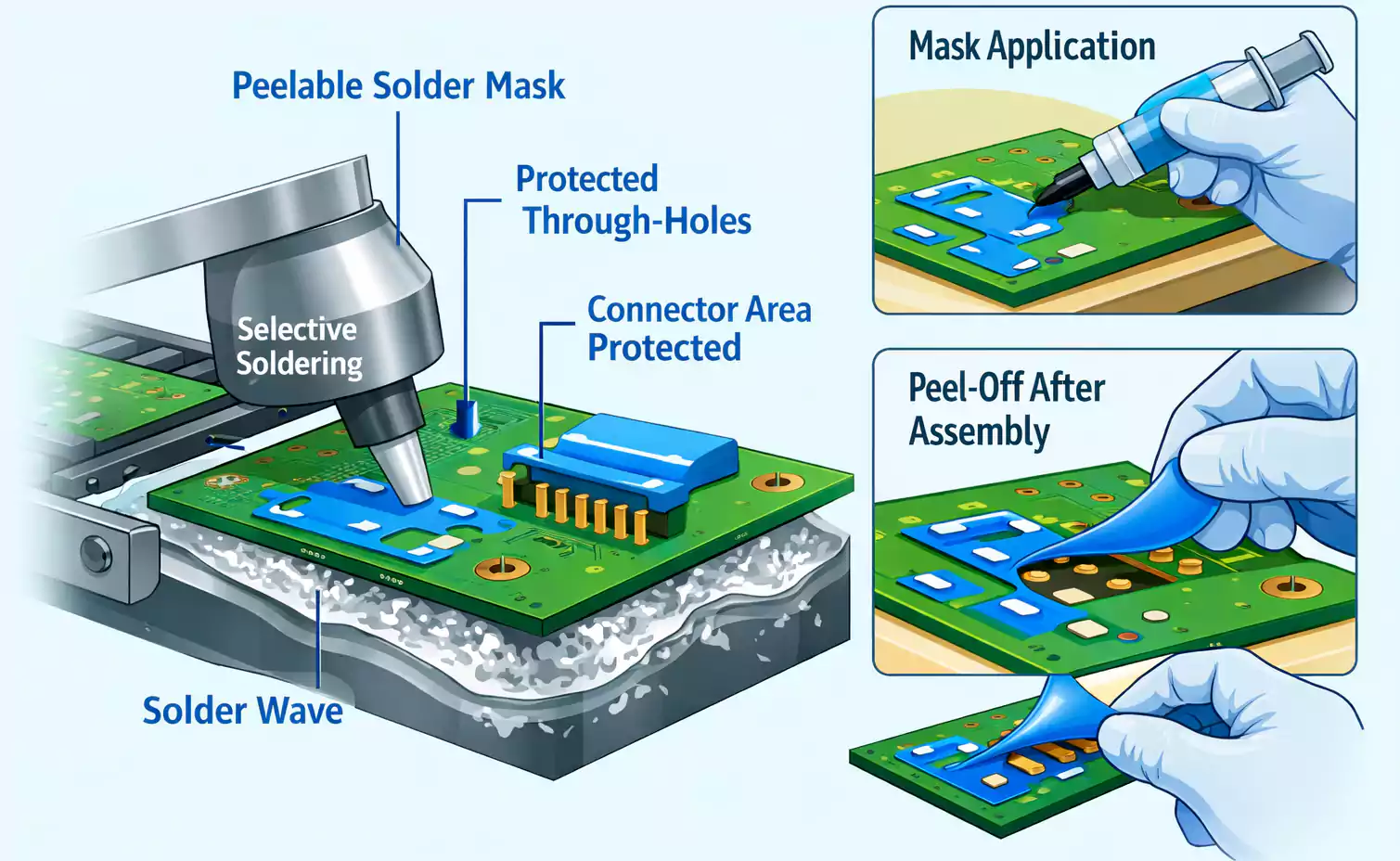

2) القناع المؤقت (Temporary / Peelable Solder Mask)

يُستخدم أثناء التركيب أو الإصلاح أو اللحام الانتقائي. يُطبّق يدويًا أو عبر قوالب ثم يُنزع (Peel) أو يُغسل لاحقًا.

يحمي المناطق التي لا ترغب بلحامها أو طلائها—مثل الفتحات عبر اللوح أثناء لحام الموجة أو مناطق الموصلات أثناء طلاء الطبقة الواقية (Conformal Coating). عادةً يكون لاتكس أو أكريليك، ولا يبقى ضمن اللوح النهائي.

مواد الـSolder Resist والخصائص الرئيسية

تتكوّن المادة عادةً من:

- راتنج أساسي: إيبوكسي أو بوليميد يمنح الالتصاق والقوة العازلة.

- مصلّب/عامل تصلّب: يمنح المتانة والمقاومة الكيميائية.

- بادئات ضوئية: لازمة للتعرّض فوق البنفسجي في أنظمة LPI/الفيلم الجاف.

- أصباغ وحشوات: تتحكّم باللون واللزوجة والعتامة.

خصائص الأداء المهمة:

- الالتصاق: يمنع الانفصال بعد إعادة اللحام أو التنظيف.

- تحمّل الحرارة: يصمد لأكثر من 250°م أثناء إعادة اللحام.

- المقاومة الكيميائية: يتحمّل الفلكس والمذيبات وعمليات الطلاء الوقائي.

- العزل الكهربائي: قوّة عزل عالية (عادةً > 500 V/mil).

- مقاومة الرطوبة: تحدّ من التلوّث الأيوني والتسرّب.

نصائح اختيار المادة:

- للوحات HDI دقيقة التباعد: اختر LPI بدعم التصوير بالليزر (LDI).

- لتطبيقات السيارات/القدرة: مواد إيبوكسي مقاومة لدرجات الحرارة العالية والمواد الكيميائية.

- للوح مرن أو صلب-مرن: استخدم Coverlay مرن بدل القناع الصلب.

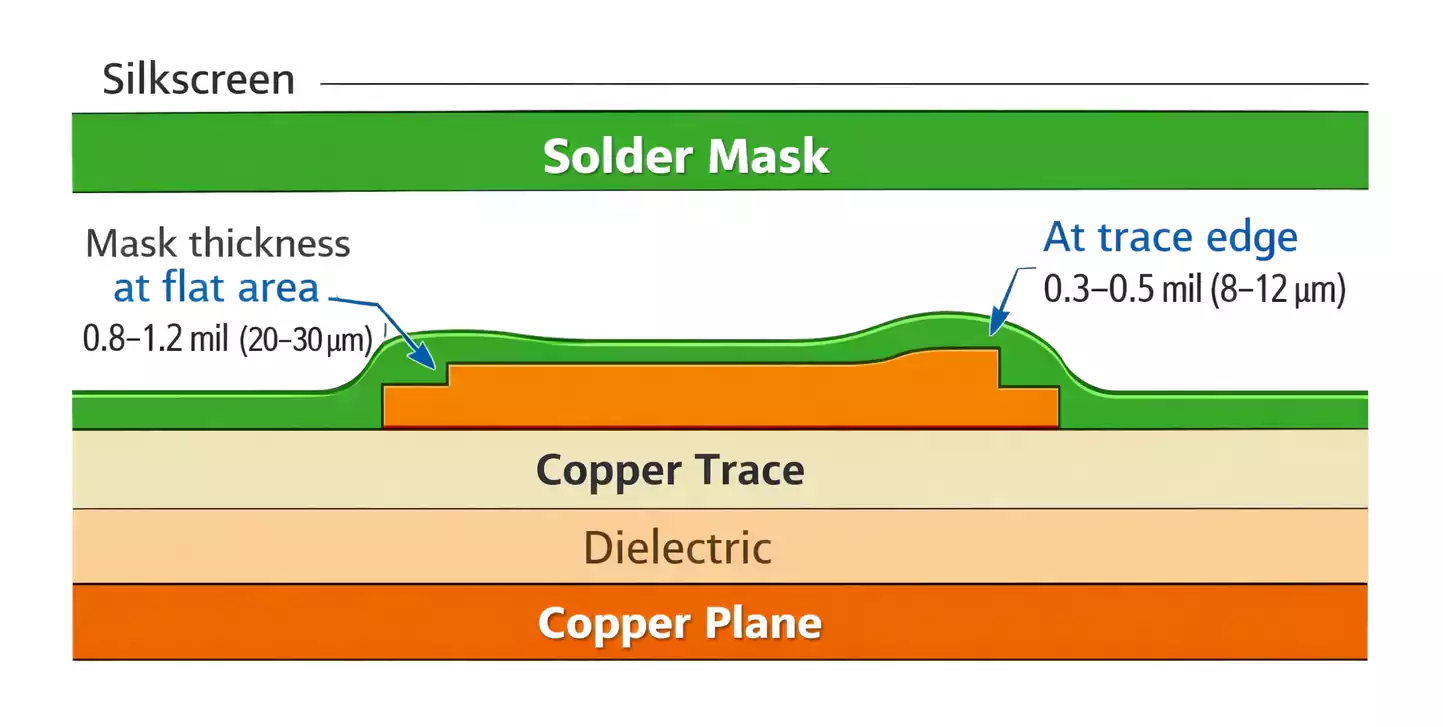

السماكة النموذجية لقناع اللحام

تختلف سماكة القناع باختلاف طريقة التطبيق وتصميم اللوح وطبوغرافيته.

- المناطق المسطّحة من النحاس: 0.8–1.2 mil (20–30 µm)

- حواف الآثار والزوايا: 0.3–0.5 mil (8–12 µm)

- حاجز القناع بين الأقدام (Dam/Web): يُفضّل عرض ≥ 4 mil (≈0.1 مم)

نحيف جدًا؟ يعرّي النحاس ويزيد الأكسدة/التسرّب.

سميك جدًا؟ قد يعيق ترطّب اللحام أو جلوس المكوّنات.

التجانس مهم. يقيس المصنعون السماكة مقطعيًا للتحقق من مطابقة IPC-SM-840.

هل Solder Resist وSolder Mask المصطلحان نفسهما؟

نعم، في مصطلحات الـPCB الحديثة هما مترادفان.

كلمة Resist تُبرز مقاومة القناع للحام المنصهر، وكلمة Mask تُبرز كونه يُنقّش فوتوليثوغرافيًا.

في ملفات Gerber يظهران كالتالي:

- الطبقة العلوية (.GTS)

- الطبقة السفلية (.GBS)

وهما يحدّدان أماكن غياب القناع لا أماكن وجوده.

القناع الدائم مقابل القناع المؤقت

| الجانب | دائم (LPI/إيبوكسي/فيلم جاف) | مؤقت (Peelable) |

|---|---|---|

| الهدف | حماية طويلة الأمد على اللوح النهائي | حماية مؤقتة أثناء المعالجة |

| من يطبّق؟ | مصنع الـPCB | المجمِّع/الفني |

| المعالجة | ضوء UV + حرارة | حرارة خفيفة أو حرارة الغرفة |

| الإزالة | يبقى دائمًا | يُنزع أو يُغسل |

| أمثلة | القناع الأخضر المعتاد | قناع أزرق للتلحيم الانتقائي |

القناع الدائم يحدّد نمط اللحام النهائي، بينما المؤقت يحمي مناطق محدّدة أثناء العمليات.

لون قناع اللحام: لماذا الأخضر؟

قد تتساءل لماذا معظم الألواح خضراء. للأمر أسباب تقنية وعملية:

لماذا يسود اللون الأخضر؟

- أفضل رؤية عملية: تباين ممتاز مع النحاس والطباعة، ما يُحسّن فحص AOI.

- تحكم ناضج بالعملية: تم تحسين المعالجة والتعريض للأخضر عبر السنين.

- ثبات حراري وكيميائي: أصباغ الأخضر تصمد جيدًا أمام إعادة اللحام والتنظيف.

ألوان أخرى ومقايضاتها

- الأسود: مظهر أنيق ويخفي الآثار، لكن تباينه ضعيف وقد يحتبس الحرارة.

- الأبيض: شائع في الإنارة/LED لعكس الضوء، لكنه قد يميل للاصفرار.

- الأحمر/الأزرق: مناسب للنماذج أو العلامة التجارية؛ تحمّل سماحات أوسع قليلًا.

- الشفاف: لبعض تطبيقات RF عالية التردد؛ يُظهر مظهر النحاس.

لا يؤثّر اللون عادةً على الأداء الكهربائي، لكن يؤثّر على الفحص البصري والمردود.

دليل بصري: القناع والعيوب الشائعة

الأنماط المعتادة:

- فتحات الأقدام (Pad Openings): مناطق النحاس المكشوف للحام.

- الفتحات المظلَّلة (Tented Vias): تُغطّى لمنع سحب اللحام.

- حواجز القناع (Solder Dams): شرائط ضيقة تمنع الجسور.

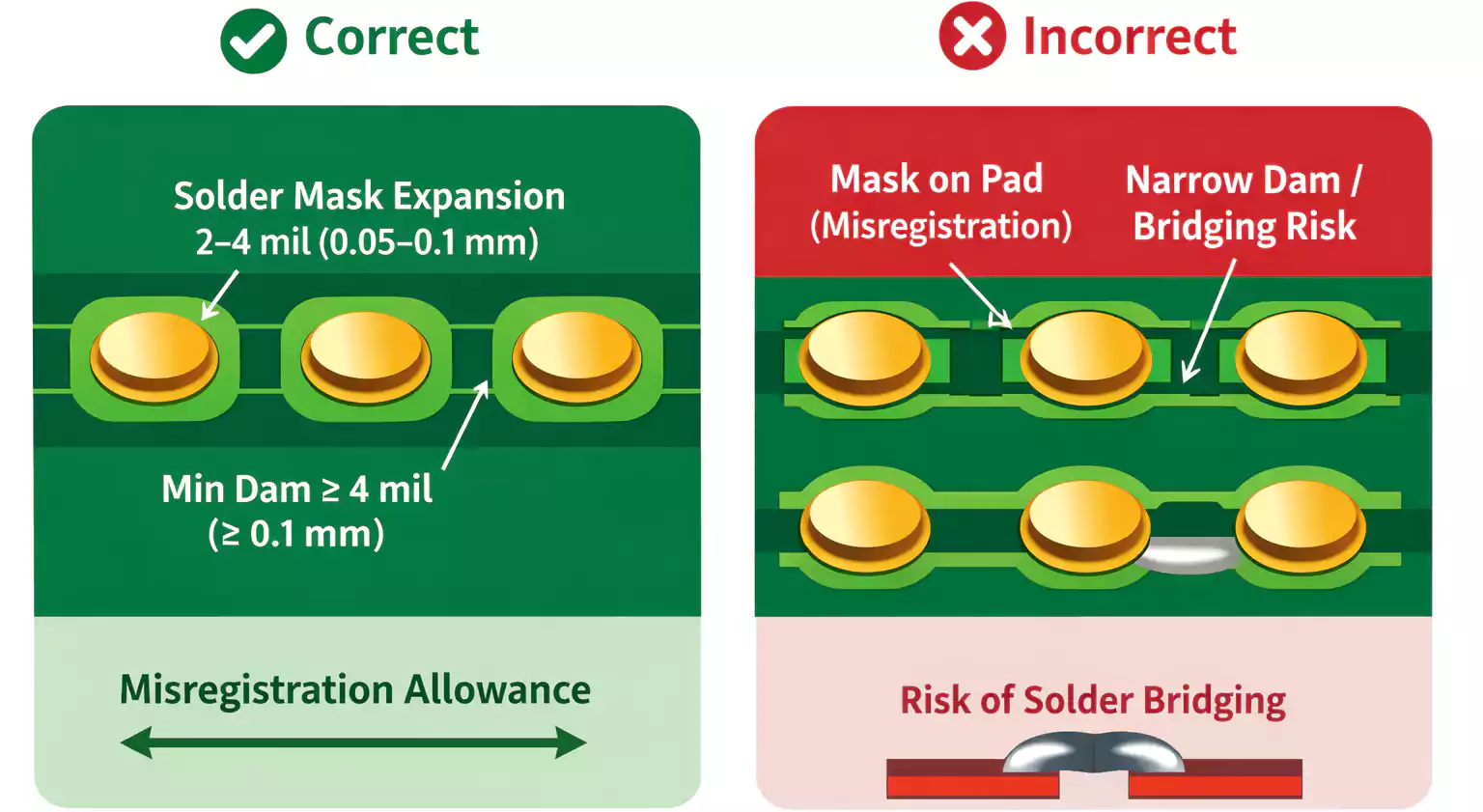

عيوب شائعة يجب الانتباه لها:

- انزياح/عدم تطابق (Misregistration): يغطي القناع حواف القدم—بسبب خطأ محاذاة أو تمدّد/تقلّص غير محسوب.

- أشلاء/انقطاع الحاجز (Slivers/Broken Dams): عرض حاجز صغير جدًا (<4 mil).

- فقاعات/ثقوب إبرة: هواء أو تلوث أثناء الطلاء—تنظيف أو إزالة غازات غير كافيين.

- تقشّر/انفصال: التصاق ضعيف أو معالجة غير صحيحة.

- اختلاف اللمعان/اللون: سماكة غير متجانسة أو فروق معالجة.

إرشادات التصميم (DFM)

1) توسيع فتحات القناع (Solder Mask Expansion)

في CAD تُوسَّع فتحات القناع عادةً 2–4 mil حول كل قدم لتعويض خطأ المحاذاة.

توسيع قليل جدًا → قد يغطي القناع حواف القدم.

كبير جدًا → يرفع خطر الجسور.

2) الحد الأدنى لحاجز القناع (Mask Dam/Web)

الحفاظ على ≥ 4 mil بين الأقدام بعد التوسيع.

للألوان الداكنة (كالأسود) اجعلها ≈5 mil نظرًا لهوامش تصوير أضيق.

3) معالجة الفتحات عبر اللوح (Vias)

- مظلَّلة (Tented): تُغطّى لمنع سحب اللحام.

- مُغلقة/مملوءة (Plugged/Resin-Filled): تحت BGA أو المناطق الحرجة.

- مكشوفة: لأغراض قياس/حرارة.

4) التواصل مع المصنع

ضمّن ملاحظات القناع في مخطط التصنيع:

- نوع القناع (LPI/اللون/اللمعان)

- قواعد التوسيع

- متطلبات تظليل/ملء الفتحات

- فئة IPC (عادةً IPC-SM-840 Type T, Class 2/3)

استكشاف الأخطاء والإصلاح

| المشكلة | السبب المرجّح | الإجراء |

|---|---|---|

| تقشّر/انتفاخ القناع | تلوث النحاس، التصاق ضعيف | تحسين التنظيف/ما قبل الخبز |

| انحراف القناع | خطأ في المحاذاة أثناء التعريض | ضبط التسجيل/المحاذاة |

| أشلاء/نقص القناع | حاجز ضيق للغاية | تكبير عرض الـWeb في التخطيط |

| أكسدة تحت القناع | معالجة غير مكتملة أو فراغات | مراجعة ملف UV/الحرارة |

| الحاجة لكشف النحاس | تعديل تصميم/نقطة اختبار | إزالة القناع بشكل مضبوط (انظر أدناه) |

كيف أزيل الـSolder Resist (من أجل الإصلاح)؟

قد يلزم إزالة القناع للتعديلات أو الاختبار. الطرق الشائعة:

- كشط ميكانيكي: لمناطق صغيرة محلية—قلم ألياف زجاجية أو مشرط دقيق.

- السفع الدقيق (Micro-abrasion/Microblasting): تآكل لطيف بمسحوق ناعم.

- إزالة كيميائية: مذيبات متخصصة—يفضّل أن يقوم بها مختصون.

- إزالة بالليزر: دقيقة لكنها مكلفة؛ تُستخدم في إصلاحات HDI.

تحذير: تجنّب إتلاف النحاس أسفل القناع. إزالة القناع تغيّر خشونة السطح وقابلية اللحام، وقد تؤثر على الممانعة في المسارات عالية السرعة.

الأسئلة الشائعة

س1. هل Solder Resist هو نفسه Solder Mask؟

نعم؛ المصطلحان مترادفان. Resist تبرز مقاومة اللحام، وMask تبرز عملية النقش الضوئي.

س2. ممّ يتكوّن Solder Resist؟

مزيج من راتنج إيبوكسي/بوليميد، ومصلّب، وبادئ ضوئي، وأصباغ للون والمتانة.

س3. ما السماكة القياسية للقناع؟

عادةً 0.8–1.2 mil (20–30 µm) في المناطق المسطّحة، وأقل عند الحواف.

س4. لماذا اللون الأخضر؟

أفضل تباين وضبط للعملية، ما يرفع دقة الفحص والمردود.

س5. ما الحد الأدنى لعرض الحاجز؟

غالبًا 4 mil كحد أدنى؛ واجعله 5 mil في الألوان السوداء/البيضاء.

س6. متى أظلّل الفتحات أو أملأها؟

ظلّل الفتحات الصغيرة لمنع سحب اللحام؛ املأها فقط تحت BGA أو في المناطق الحرارية الحرجة.

س7. هل يمكن إزالة القناع؟

نعم، لغرض الإصلاح/الاختبار—لكن بطرق ميكانيكية/كيميائية مضبوطة لتجنّب الإضرار بالنحاس.

س8. هل يؤثر لون القناع على الأداء؟

ليس كهربائيًا، لكنه يؤثّر على الفحص والحرارة. ويُعد الأخضر عادةً الأفضل.

الخلاصة

قد تبدو طبقة الـSolder Resist مجرّد طلاء ملوّن، لكنها طبقة محورية تحدّد قابلية تصنيع لوحك وموثوقيته وعمره. إن فهم المواد والسماكة وقواعد التصميم وتأثير اللون يساعدك على التواصل بفعالية مع مصنع اللوح وتصميم ألواح متينة وجاهزة للإنتاج.

الخلاصة القصيرة: قناع اللحام المصمَّم جيدًا ليس تجميلاً؛ إنما دقّة هندسية مرئية.