عندما تحمل كل لوحة في خط الإنتاج مئات المكوّنات وهوامش خطأ ضيقة، يصبح اختبار لوحة الدوائر المطبوعة الحاجز الأخير بين منتج يعمل وآخر يسبب خسائر باهظة.

فالاختبار يضمن صحة التجميع واللحام والوظائف—ويكشف المشكلات قبل وصول المنتج إلى العميل.

يشرح هذا الدليل أكثر طرق اختبار الـPCB شيوعًا، وكيفية الاختيار بينها، وكيفية اختبار لوحة PCB خطوة بخطوة. كما يغطي مبادئ التصميم من أجل الاختبار (DFT) التي توفّر الوقت والتكلفة وتحدّ من إعادة العمل.

ما هو اختبار لوحات الدوائر المطبوعة ولماذا هو مهم؟

في تصنيع الإلكترونيات، يشير الاختبار إلى التحقق من الأداء الكهربائي والوظيفي للوحة الدائرة المطبوعة، بينما يركّز الفحص على العيوب البصرية أو البنائية.

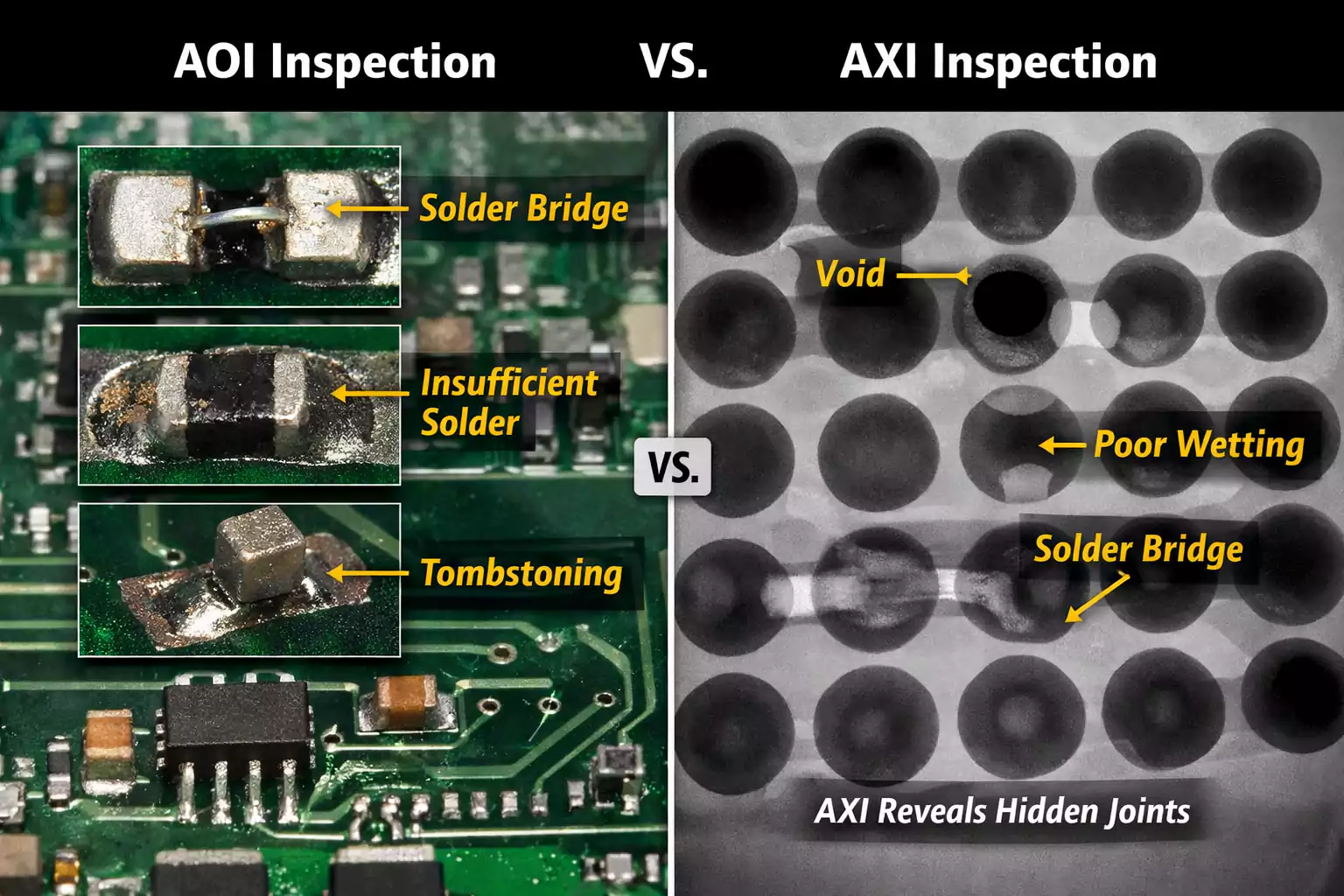

- الفحص (AOI/AXI): يكتشف المكوّنات المفقودة أو غير المحاذاة، وجسور اللحام والفراغات باستخدام التصوير البصري أو بالأشعة السينية.

- الاختبار (ICT، Flying Probe، الاختبار الوظيفي): يتحقق من السلوك الكهربائي الفعلي—الاستمرارية، المقاومة، القِصَر، واستجابة المنطق.

معًا يشكّلان أساس ضمان الجودة، لضمان أن كل لوحة يتم شحنها يمكنها الإقلاع بأمان، والتواصل بشكل صحيح، وتحقيق مقاصد التصميم.

اختيار طريقة الاختبار المناسبة

توازن طرق اختبار PCB المختلفة بين التكلفة والتغطية والإنتاجية. وتعتمد الاستراتيجية المثلى على حجم الإنتاج ونضج التصميم وأهداف الاعتمادية.

لمحة سريعة عن الأساليب:

- اختبار داخل الدائرة (ICT): كهربائي؛ تغطية عالية جدًا؛ تكلفة تهيئة مرتفعة؛ سرعة عالية جدًا؛ مثالي للتصاميم المستقرة ذات الإنتاج الكبير.

- الفاحص الطائر (Flying Probe): كهربائي؛ تغطية عالية؛ دون تكلفة جيغ؛ أبطأ؛ مناسب للنماذج الأولية والدفعات الصغيرة.

- الفحص البصري الآلي (AOI): بصري؛ سرعة عالية؛ يلتقط عيوب الـSMT مبكرًا؛ يحتاج دمجه مع اختبارات كهربائية.

- الفحص بالأشعة السينية (AXI): بصري؛ يكشف لحامات مخفية تحت BGA/QFN؛ أجهزة مكلفة؛ غالبًا للفحص العيّني أو النقاط الحرجة.

- الاختبار الوظيفي (FCT): كهربائي؛ تحقق نهائي من سلوك النظام؛ تطويره يتطلب تجهيزات وبرمجيات.

- حرق التشغيل/الإجهاد البيئي: بيئي؛ يرشّح الأعطال المبكرة؛ بطيء ومكلّف؛ لقطاعات الاعتمادية العالية.

نصيحة: اجمع بين أساليب متكاملة—مثل AOI + ICT أو Flying Probe + اختبار وظيفي—للحصول على تغطية متوازنة دون إفراط في الاختبار.

شرح الأساليب الأساسية لاختبار الـPCB

1) اختبار داخل الدائرة ICT

يستخدم لوح المسامير (Bed-of-Nails) للاتصال الكهربائي المتزامن بمئات نقاط الاختبار على اللوحة. يقيس المقاومة والسعة، ويتحقق من قطبية الثنائيات، ويكشف القِصَر أو الانقطاعات.

المزايا:

- سريع جدًا ومتكرر للإنتاج الكبير.

- يكشف عيوبًا عديدة بوقت قصير وبتغطية عالية.

القيود:

- جيغ مخصص مكلف وزمن تهيئة طويل.

- يحتاج نقاط اختبار قابلة للوصول وتصميمًا ثابتًا.

مثالي للتصاميم الناضجة ذات الإنتاج الكمي حيث تبرر الإنتاجية والتغطية الاستثمار في الجيغ.

2) الفاحص الطائر Flying Probe

يستخدم مجسّات مبرمجة تتحرك فوق اللوحة لتلامس نقاط الاختبار بشكل متسلسل—بدون جيغ.

المزايا:

- لا تكلفة للجيغ؛ سهل التعديل للإصدارات الجديدة.

- ممتاز للنماذج الأولية، والإطلاقات الجديدة NPI، والدفعات الصغيرة.

القيود:

- أبطأ من ICT بسبب الحركة الميكانيكية.

- تغطية متوازية أقل، وبالتالي زمن دورة أطول.

يوفّر مرونة وسرعة إعداد عند تفضيل سرعة النمذجة على زمن الاختبار للوحدة.

3) الفحص البصري الآلي AOI

يستخدم كاميرات عالية الدقة وخوارزميات لمقارنة اللحامات ووضعية المكوّنات والقطبية مع صورة مرجعية.

المزايا:

- غير تماسي، سريع، مثالي بعد إعادة التدفق مباشرة.

- يلتقط المكوّنات المفقودة أو المقلوبة أو غير المحاذاة قبل الاختبارات الكهربائية.

القيود:

- لا يتحقق من الاستمرارية أو جودة اللحام الداخلية.

- قد ينتج إنذارات كاذبة تتطلب مراجعة.

يُستخدم AOI كـأداة فرز أولية قبل ICT أو الاختبار الوظيفي.

4) الفحص بالأشعة السينية AXI

تصوير ثنائي/ثلاثي الأبعاد لاكتشاف اللحامات المخفية تحت حزم BGA وQFN والحزم المتكدسة.

المزايا:

- يكشف الفجوات واللحام البارد والجسور داخل الحزم.

- غير هدمي ودقيق.

القيود:

- أجهزة مكلفة وبطء نسبي مقارنة بـAOI.

- غالبًا ما يُستخدم للفحص العيّني أو النقاط الحساسة بدل الفحص الشامل 100%.

يكمل AOI في التجميعات المعقّدة التي لا تكفي فيها الرؤية البصرية.

5) الاختبار الوظيفي Functional Test

يُغذّي اللوحة بالطاقة ويتحقق من سلوك النظام كما صُمّم—فولتية المغذّيات، الواجهات، استجابات البرمجيات الثابتة، والتواقيت.

المزايا:

- الأقرب لأداء العالم الحقيقي.

- يكشف مشكلات لا تظهر في اختبارات المستوى الكهربائي الأدنى.

القيود:

- يتطلب برمجيات اختبار وتجهيزات أو أسلاك توصيل مخصصة.

- جهد التطوير يتناسب مع تعقيد المنتج.

يضمن أن اللوحة لا تعمل كهربائيًا فحسب، بل تؤدي وظيفتها بشكل صحيح قبل دمجها في المنتج النهائي.

6) حرق التشغيل/الاختبار البيئي

تعريض اللوحات لجهد/حرارة/حِمل مرتفع لساعات أو أيام لالتقاط الأعطال المبكرة.

المزايا:

- يرشّح المكونات الضعيفة في بداية دورة حياتها.

- ممارسة قياسية في الطيران والطب والسيارات.

القيود:

- يستغرق وقتًا وقد يسرّع التقادم.

- يستخدم عادةً في التطبيقات عالية الاعتمادية فقط.

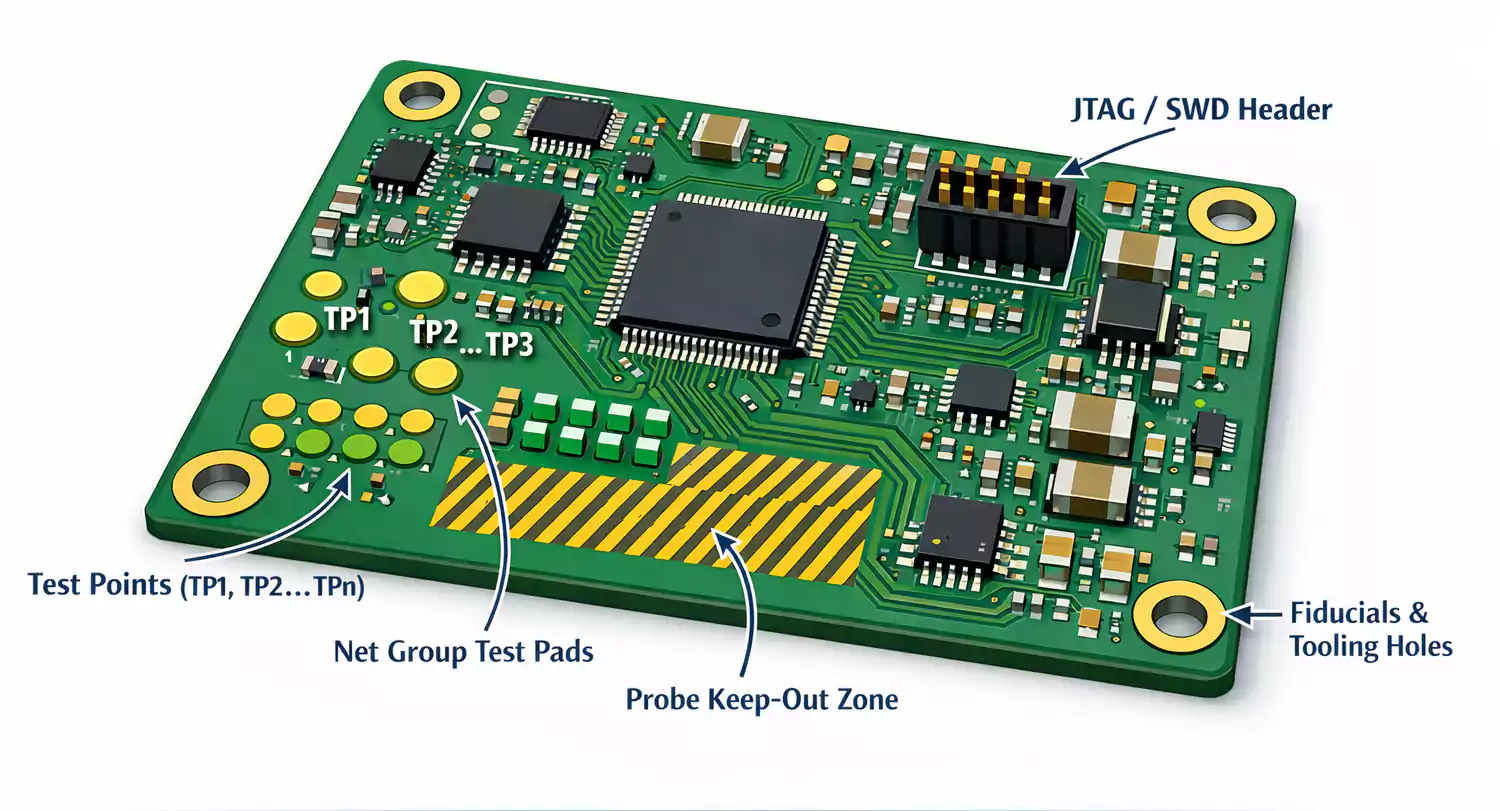

التصميم من أجل الاختبار (DFT): أوقف المشكلات قبل الإنتاج

أفضل وقت لتحسين الاختبار هو مرحلة التصميم. فممارسات DFT الجيدة تجعل كل اختبار أسهل وأسرع وأقل تكلفة.

ممارسات أساسية:

- إضافة وسادات اختبار مخصصة للشبكات/العُقد الحرجة مع قابلية وصول للمجسات.

- توحيد أحجام وتباعد الوسادات لملاءمة الـICT أو الفاحص الطائر.

- تضمين واجهات JTAG/SWD/UART للبرمجة واستكشاف الأخطاء.

- توثيق متطلبات الاختبار—التسامحات، الفولتيات المتوقعة، معايير النجاح/الفشل—ضمن ملفات التصميم.

هذه الاستثمارات الصغيرة تؤتي ثمارها عند الانتقال من النموذج الأولي إلى الإنتاج، وتمكّن التحول السلس من Flying Probe إلى ICT.

كيفية اختبار لوحة PCB: عملية خطوة بخطوة

إذا كنت تختبر نموذجًا أوليًا واحدًا أو تقوم باستكشاف أخطاء لوحة ما، فاتبع سير العمل العملي التالي.

الخطوة 1: فحص بصري (بدون تغذية)

ابحث عن جسور اللحام، المكونات المفقودة، القطبية المعكوسة، واللحامات الرديئة بعدسة تكبير أو بنظام AOI. تحقق من اتجاهات الطباعة ومحاذاة الميكانيك.

الخطوة 2: فحص الاستمرارية والقصور

استخدم المقياس على وضع الاستمرارية للتأكد من عدم وجود قِصَر بين التغذية والأرضي وأن الشبكات الأساسية متصلة.

انتبه لخطوط التيار العالي والموصلات وقضبان الطاقة.

الخطوة 3: التحقق قبل التغذية

مع اللوحة غير مُغذاة، قِس المقاومة بين القضبان لاكتشاف القصور غير المتوقعة.

ثم طبّق تيارًا منخفضًا وتحقق من خرج كل منظمات الجهد واحدًا تلو الآخر.

الخطوة 4: اختبارات التشغيل

استخدم مزود طاقة قابل للبرمجة مع حد تيار.

- ارفع كل قضيب طاقة بالتتابع.

- راقب سلوك الإقلاع بالمقياس الرقمي للأوسيلوسكوب—تموّج الجهد، تردد التبديل، وإشارات الساعة.

- أكد الفولتيات المرجعية ومستويات منطق الدخل/الخرج.

الخطوة 5: برمجية دنيا/اختبار الإقلاع

حمّل برمجية دنيا أو سكربت اختبار للتأكد من إقلاع المتحكم الدقيق وتعداد الملحقات والتخاطب عبر UART/USB.

هذا يتحقق من توزيع الطاقة والترابطات معًا.

الخطوة 6: التحقق الوظيفي

اختبر الواجهات الأساسية—الحساسات، المنافذ، المشغلات، والذاكرات.

قِس الإشارات تحت الحمل وسجل نتائج النجاح/الفشل للتتبّع.

الخطوة 7: استكشاف الأعطال الشائعة

- سحب تيار زائد: قضيب مقصور، ديود مقلوب → افصل الدوائر المشتبه بها، استخدم كاميرا حرارية.

- لا توجد ساعة أو إعادة ضبط: مذبذب مفقود، سعة كريستال خاطئة → افحص بالأوسيلوسكوب.

- المتحكم لا يقلع: مشكلة فلاش أو تسلسل تغذية → افحص عبر JTAG وتحقق من البرمجية.

- أعطال متقطعة: لحام بارد، شَق في فيا → اختبار نقري خفيف وفحص حراري.

أدوات أساسية:

مقياس رقمي بدقّة عالية، مزود طاقة قابل للبرمجة، أوسيلوسكوب (≥100MHz)، محوّل USB-Serial، مولّد إشارة صغير، وكاميرا حرارية (اختياري).

دمج الأساليب حسب مرحلة الإنتاج

- النموذج الأولي/NPI: Flying Probe + AOI + اختبار وظيفي خفيف.

- الترقي/دفعات صغيرة: الاستمرار بـFlying Probe ثم الانتقال إلى ICT عند استقرار التصميم.

- الإنتاج الكمي: ICT + AOI؛ وAXI لنقاط اللحام المخفية الحساسة.

- الاعتمادية العالية: إضافة Burn-In أو فحص إجهاد بيئي عند الحاجة.

هذا النهج المرحلي يوازن جهد الهندسة والتكلفة على المدى الطويل.

الأسئلة الشائعة

1) هل أختار Flying Probe أم ICT؟

استخدم Flying Probe للنماذج الأولية أو التغييرات المتكررة—مرن ورخيص الانطلاق.

انتقل إلى ICT عند استقرار التصميم وزيادة الكميات لتقليل زمن اختبار الوحدة.

2) هل AOI وحده يكفي؟

لا. AOI يتحقق من العيوب المرئية فقط. اجمعه مع اختبارات كهربائية أو وظيفية لتغطية كاملة.

3) هل يمكن الانتقال لاحقًا من Flying Probe إلى ICT؟

نعم، إذا التزمت اللوحة بقواعد DFT—نقاط اختبار قابلة للوصول وتصميم مستقر. وهو مسار شائع.

4) من يطوّر الاختبار الوظيفي؟

عادةً يحدّد العميل/فريق الهندسة معايير الاختبار، ويساعد شريك التصنيع (EMS) في بناء الجيج والأسلاك والسكربتات الآلية.

الخلاصة

اختبار لوحات الدوائر المطبوعة ليس حدثًا وحيدًا—بل استراتيجية تتطور مع منتجك.

بدمج الفحص البصري والتحقق الكهربائي والاختبار الوظيفي، تلتقط المشكلات مبكرًا وتشحن لوحات تؤدي الغرض المطلوب.

ابدأ مبكرًا بـالتصميم من أجل الاختبار (DFT)، واختر المزيج الصحيح من الأساليب لحجم إنتاجك، وتعاون مع شريك بارع في ICT وFlying Probe والاختبار الوظيفي. النتيجة؟ أعطال أقل، إطلاق أسرع، وطمأنينة في كل مرحلة.