المقدمة

أصبحت تقنية التثبيت السطحي (SMT) — والتي يُشار إليها كثيرًا بتجميع الدوائر المطبوعة SMT أو تجميع الدوائر المثبّتة سطحيًا — حجر الأساس في تصنيع الإلكترونيات الحديثة.

فمن خلال وضع الأجهزة المُثبَّتة سطحيًا (SMD) مباشرةً على البادات النحاسية، تُمكِّن SMT من تصميم دوائر أخف وأسرع وأكثر موثوقية مقارنة بطرق التثبيت عبر الثقوب (THT). من الهواتف الذكية والأجهزة القابلة للارتداء إلى الأتمتة الصناعية وأنظمة طاقة المركبات الكهربائية، يكاد كل منتج عالي الكثافة اليوم يعتمد على تقنيات تجميع SMT الدقيقة.

لكن «تنفيذ SMT بالشكل الصحيح» يتجاوز كثيرًا مجرد تمرير اللوحات عبر آلة الالتقاط والوضع (Pick-and-Place). فالنجاح يتطلب فهمًا واضحًا لقواعد التصميم للتجميع (DFM)، واختيار الإستنسل ومعجون اللحام، وضبط ملف إعادة الانصهار (Reflow)، والفحص على الخط، ومفاضلات التكلفة — وكل ذلك قبل وضع أول مكوّن.

لهذا يقدّم هذا الدليل المتعمّق سير عمل SMT كاملًا في صورة رؤى عملية على مستوى الهندسة يمكنك تطبيقها فورًا.

أساسيات تجميع SMT

1) ما هو تجميع SMT؟

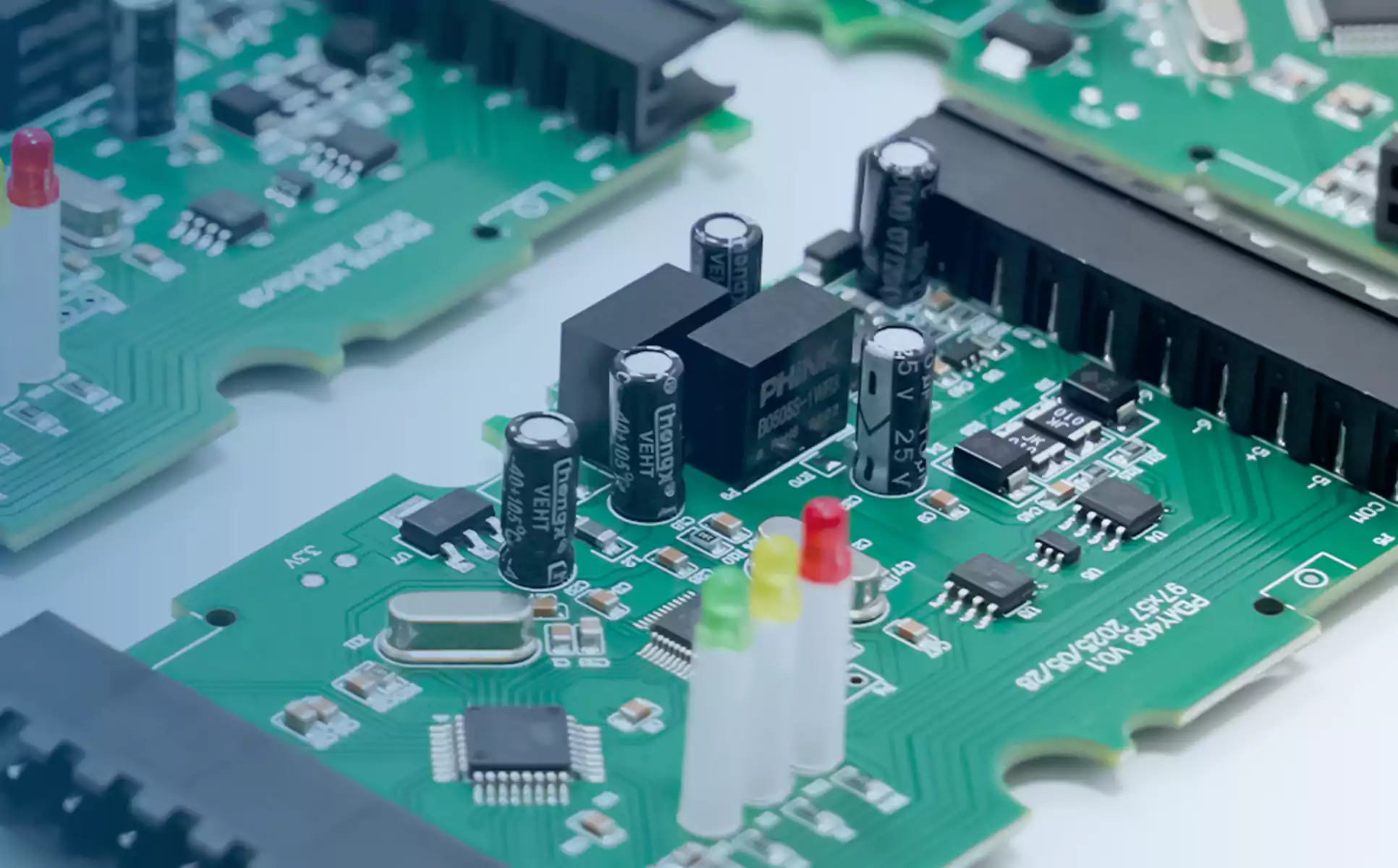

تجميع تقنية التثبيت السطحي هو عملية تثبيت أجهزة صغيرة (SMD) مباشرة على بادات اللوحة المطبوعة (PCB)، دون الحاجة لثقوب. وبما أن المكونات تستقر على سطح اللوحة، يتيح تجميع SMT كثافة وظيفية أعلى ضمن مساحة أصغر ويدعم خطوط إنتاج آلية عالية السرعة.

المصطلح — المعنى — موضعه

- SMD (جهاز مُثبَّت سطحيًا): المكوّن نفسه (مقاوم، IC، BGA…)، وهو لبنة البناء.

- SMT (تقنية التثبيت السطحي): المنهجية التصنيعية الكاملة — طباعة معجون اللحام، الالتقاط والوضع، إعادة الانصهار، الفحص — أي «كيفيّة» التنفيذ.

- تجميع SMT / تجميع الدوائر المثبّتة سطحيًا: اللوحة المكتملة المُحملة بمكوّنات SMD كليًا (أو غالبًا).

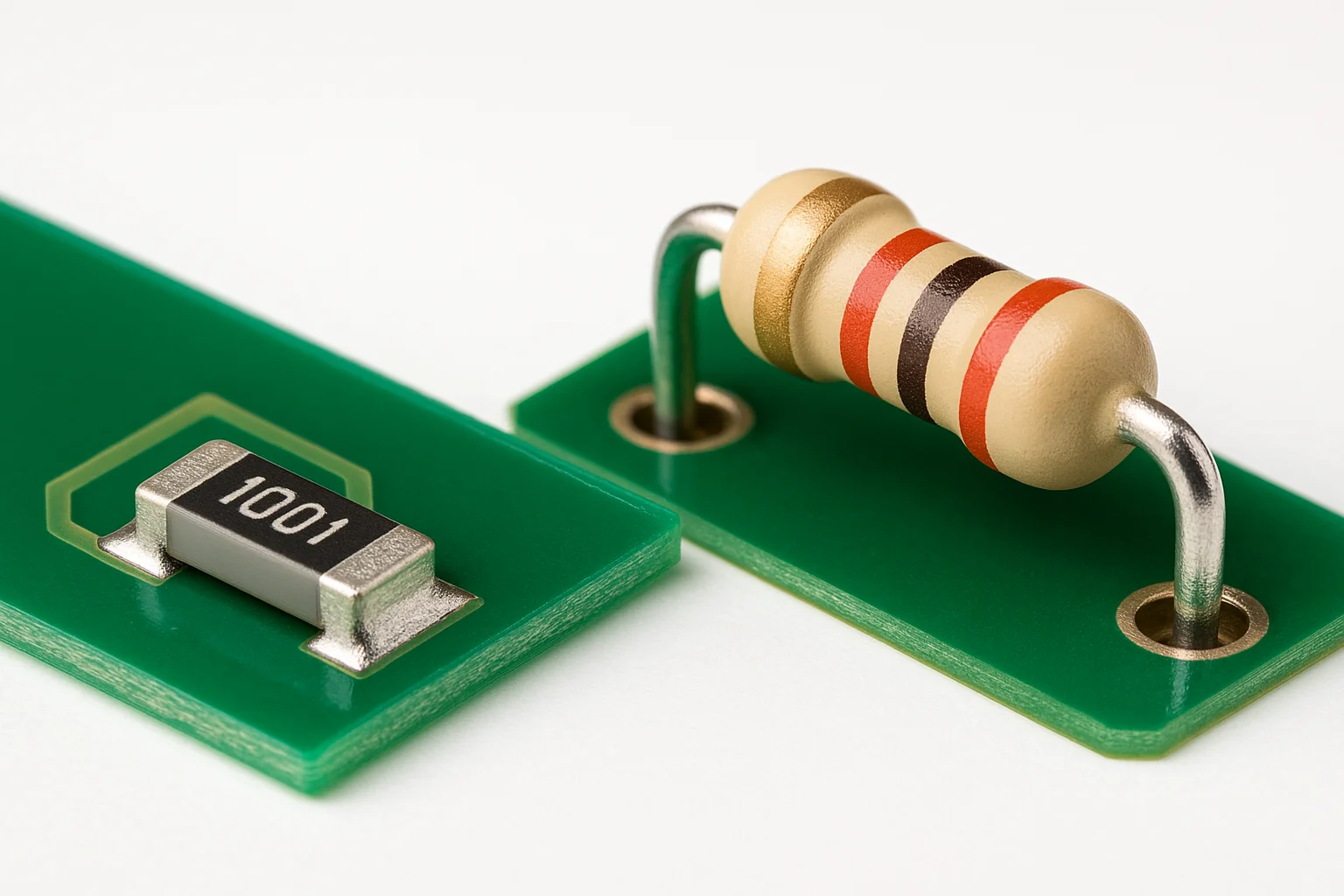

- THT (التثبيت عبر الثقوب): الطريقة التقليدية حيث تمر الأرجل عبر ثقوب ويتم لحامها بالموجة؛ تُستخدم عادةً للموصلات والمكثفات الكبيرة أو الأجزاء ذات الإجهاد العالي.

2) خط زمني في 60 ثانية

- ستينيات القرن الماضي — تجارب مبكرة: IBM تختبر «التثبيت المستوي» لتصغير دوائر عسكرية.

- 1980 — أول اعتماد واسع: استخدام رزم 1206/0805 في الفيديو كاسيت والبيجر يقلل مساحة اللوحة بنحو 50%.

- التسعينيات — طفرة المحمول: رزم 0603/0402 تدعم أول الهواتف القابلة للطي؛ وظهور BGA وCSP يرفع كثافة المسارات.

- 2005–2015 — سباق التصغير: أحجام 0201 ثم 01005 تمكّن الهواتف الذكية والأجهزة القابلة للارتداء؛ أفران إعادة الانصهار تضيف النيتروجين للحد من الفراغات.

- اليوم: ملاعب BGA بقطر 0.3 مم، ومكوّنات مدمجة، وفحص بصري/أشعة سينية مدعّم بالذكاء الاصطناعي يخفض العيوب إلى أقل من 50 DPMO في خطوط الإنتاج عالية الكمية.

3) لماذا SMT بدل THT؟

| العامل | تجميع SMT | تجميع THT |

|---|---|---|

| كثافة المكونات | أعلى 2–10×؛ كلا الجانبين قابلان للاستخدام | محدودة بقطر الثقوب وتباعدها |

| الأداء الكهربائي | تخفيض الطفيليات → نزاهة إشارة أعلى | أطوال الأرجل أطول → حث أعلى |

| سرعة الأتمتة | > 60,000 مكوّن/ساعة على آلات حديثة | 3,000–4,000 مع قوالب لحام الموجة |

| الإجهاد الحراري/الميكانيكي | كتلة حرارية أصغر؛ مقاومة جيدة للصدمات | الأرجل تمتص الإجهاد لكنها تزيد الكتلة |

| التكلفة عند الكميات | لوحات أصغر + أتمتة كاملة = BOM وعمالة أقل | حفر وثقوب وإدخال يدوي ولحام موجي أعلى كلفة |

ملاحظة: المزج بين التقنيتين (Mixed/Hybrid) شائع للمقابس الكبيرة والمحولات والأجزاء ذات التبديد الحراري العالي التي تتجاوز حدود SMT الميكانيكية.

4) داخل خط SMT (5 محطات حرجة)

- الطباعة بالإستنسل: ترسيب معجون اللحام بدقة ±25 ميكرون.

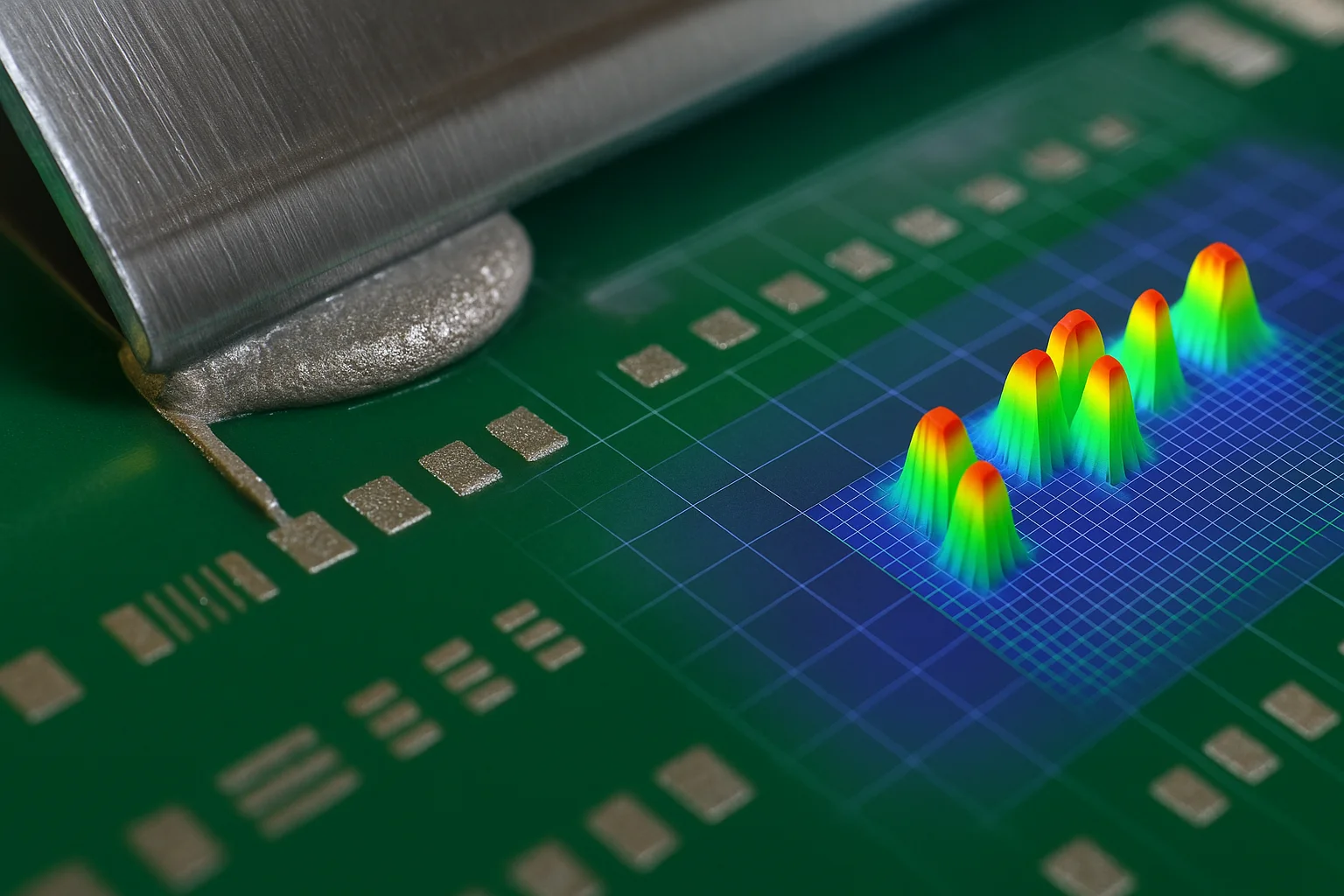

- فحص معجون اللحام (SPI): مسح ثلاثي الأبعاد لارتفاع/حجم المعجون.

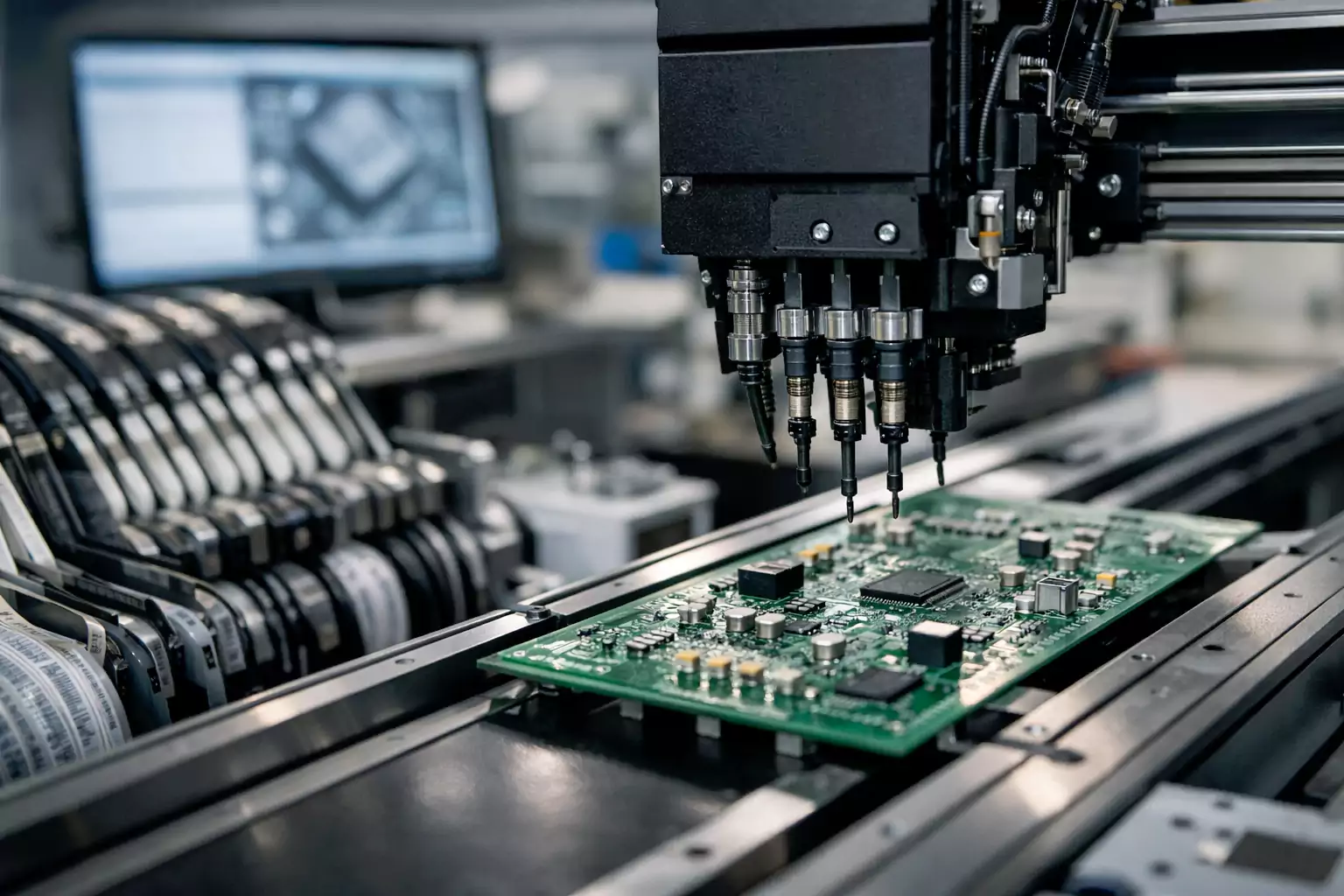

- الالتقاط والطرح (Pick-and-Place): وضع المكوّنات حتى 4 م/ث مع رؤية آلية.

- فرن إعادة الانصهار (Reflow): ملف حراري متعدد المناطق لصهر المعجون وتكوين الوصلات.

- الفحص بعد إعادة الانصهار: AOI، والأشعة السينية، وللاعمال الحرجة ICT لاكتشاف الفتحات والجسور والفراغات.

فهم هذه المحطات مبكرًا يساعد المصممين على تطبيق هندسة بادات صحيحة، و«الفيديشيالز»، وقواعد التقسيم إلى لوحات فرعية؛ ما يمنع إعادة النسخ المكلفة لاحقًا.

SMT مقابل THT مقابل التجميع المختلط

اختيار طريقة التجميع هو موازنة بين الحجم والموثوقية والتكلفة والسرعة. يبيّن الجدول التالي العوامل الأكثر شيوعًا:

| المعيار | تجميع SMT | تجميع THT | التجميع المختلط |

|---|---|---|---|

| كثافة المكوّنات | الأعلى؛ حتى 01005 وBGA 0.3 مم | الأدنى | متوسطة |

| الأداء الكهربائي | توصيلات أقصر → طفيليات أقل؛ مثالي للتردد العالي | طفيليات أعلى؛ أصعب فوق 100 MHz | شبكات حساسة SMT؛ طاقة/موصلات THT |

| القوة الميكانيكية | جيد مع دعم اللوحة | الأرجل تثبّت عبر اللوحة — الأفضل للشد/العزم | استخدام THT الاستراتيجي |

| سرعة التجميع | > 60k CPH؛ إعادة انصهار آلية | 3–4k CPH؛ إدخال يدوي + موجة | تمريران (Reflow + Wave/Selective) |

| أدوات/NPI | منخفضة (لا حفر أرجل) | أعلى (حفر وقوالب موجة) | أعلى إعداد أولي |

| مساحة/طبقات اللوحة | لوحات أصغر/طبقات أقل | أكبر وعدد طبقات أعلى | حجم أقل من THT الخالص |

| الفحص والاختبار | AOI/SPI/X-ray/ICT مؤتمتة | غالبًا يدوي + ICT | AOI بعد Reflow + فحص لحام الموجة |

| موثوقية الدورات الحرارية | جيدة مع ملف مثالي | ممتازة — الأرجل تمتص الإجهاد | يعتمد على نوع اللحام |

| التطبيقات | هواتف، IoT، أجهزة قابلة للارتداء، RF | مزودات طاقة، موصلات سيارات، مرحلات صناعية | أجهزة منزلية، إضاءة LED، شواحن EV، طبية |

| النظافة | بيئة Reflow مضبوطة؛ «لا تنظيف» شائع | بقايا فلكس غالبًا تحتاج غسلًا | توافق كيميائيات العمليتين ضروري |

نصائح أساسية للفرق الهندسية:

- حسّن الكثافة أولًا: إن كانت أولوية المنتج هي الحجم/الوزن/RF فاجعل التجميع SMT بالكامل لتقليل الطبقات وطول المسارات والتأهيل للأتمتة.

- استخدم THT حيث الإساءة الميكانيكية حتمية: الموصلات عالية التيار، المحولات، المكثفات الكبيرة، المفاتيح الميكانيكية تتحمل العزم ودورات التوصيل أفضل عبر الثقوب.

- خطّط مبكرًا لتكاليف الهجين: التجميع المختلط يوفر مساحة لكنه يضيف أدوات (قوالب موجة/لحام انتقائي) وتدفق فحص ثانٍ — ضمّن ذلك في نموذج تكلفة الملكية.

- زامِن الملفات الحرارية: تأكد من تحمّل مكوّنات THT لذروة Reflow (≈ 245 °C) وأن مكونات SMT لا تتضرر من لحام الموجة.

وثّق نية التجميع في قائمة المواد (BOM): حدّد المرجعيات SMT/THT أو القابلة لكلا الخيارين لتقليل التباس أرضية الإنتاج.

عملية تجميع SMT — 8 خطوات بشرح وافٍ

هدف الخط الحديث: حتى 60,000 مكوّن/ساعة مع عيوب في حدود أجزاء لكل مليون (PPM) قليلة.

الخطوة 1 — الطباعة بالإستنسل: ترسيب معجون اللحام

- الهدف: حجم معجون مضبوط لكل باد، دقة ±25 µم في XY و±15% في الارتفاع.

- متغيرات رئيسية: سماكة الإستنسل (100–150 µم)، أشكال الفتحات (Home-plate، Window-pane، متدرّجة)، سرعة/ضغط الماسحة، كيمياء المعجون (Sn-Ag-Cu، Bi-Sn منخفض الحرارة).

- أفضل ممارسة: استنسلات فولاذية مقطوعة بالليزر بطبقات نانو لتقليل الالتصاق والحد من الجسور مع BGA دقيقة.

- عيوب شائعة: معجون غير كافٍ → فتحات؛ فائض → قِصَر/فراغات؛ انسداد فتحات → «قفز المكوّن» (Tombstoning). SPI هنا يلتقط >80% من العيوب اللاحقة.

الخطوة 2 — فحص معجون اللحام ثلاثي الأبعاد (SPI)

- الهدف: التحقق من الحجم/المساحة/الارتفاع قبل إهدار المكونات.

- المقاييس: تباين حجم < 5% بين البادات؛ Cpk ≥ 1.33 للارتفاع.

- حلقة الإجراء: بيانات SPI تُغلق الحلقة مع الطابعة لتعديل المحاذاة/الضغط ذاتيًا.

الخطوة 3 — الالتقاط والطرح (Pick-and-Place)

- الهدف: تموضع كل مكوّن ضمن ±30 µم بمعدلات > 30,000 CPH للوحدة.

- استراتيجية المغذّيات: تمركز السلَع ذات الكثافة العالية على رؤوس سريعة، وتخصيص فوهات دقيقة لـ µBGA و0201 وQFN 0.4 مم.

- نصيحة تصميم: وفّر «فيديشيالز» وأهدافًا محلية لتصحيح تمدد/انحراف اللوحة آنياً.

الخطوة 4 — لحام إعادة الانصهار (Reflow)

- الهدف: وصلات لامعة خالية من الفراغات دون إتلاف المكونات.

- مراحل الملف:

- ما قبل التسخين: معدل 1–3 °C/s لتنشيط الفلكس وتقليل ΔT.

- النقع: 150–180 °C لتوحيد الكتلة الحرارية.

- الذروة/الانصهار: 235–245 °C لـ SAC305؛ أقل من 225 °C للسبائك منخفضة الحرارة، مع 30–60 ثانية فوق درجة الانصهار.

- التبريد: حتى −3 °C/s كحد أقصى.

- المراقبة: ترموكبل مزدوج على أثقل وأخف الكتل للتحقق أن الزمن فوق السائل (TAL) بين 40–90 ثانية.

الخطوة 5 — الفحص البصري الآلي (AOI)

- الهدف: اكتشاف الفتحات والجسور وعكس القطبية والأرجل المرفوعة مباشرة بعد Reflow.

- القدرة: حتى 10 µم/بكسل مع إضاءة مائلة لإزالة الظلال لأحجام 01005.

- برمجة: ابدأ باستيراد Netlist من CAD ثم ضبط العتبات بصور «لوحة ذهبية» لخفض الإنذارات الكاذبة < 200 PPM.

الخطوة 6 — الأشعة السينية (AXI/µCT) للوصلات المخفية

- متى: BGA وLGA وQFN ذات السطح السفلي والموديولات القوية.

- أهداف الفحص: نسبة الفراغ < 25% في البادات الحرارية؛ تباعد كرات منتظم؛ لا ظاهرة Head-in-Pillow أو Non-Wet Opens.

- مؤشر متقدم: تحليل فوكسلات ثلاثي الأبعاد آلي يربط موقع الفراغ بموثوقية دورات الحرارة.

الخطوة 7 — اختبار داخل الدائرة والاختبار الوظيفي (ICT/FCT)

- ICT: مجسّات «سرير المسامير» تفحص القِصَر/الفتح، القيم، وبرمجة المتحكّم في < 1 ثانية/لوحة.

- FCT: تشغيل اللوحة واختبار入/خرج حقيقي (JTAG أو تجهيزات مخصّصة).

- قواعد DFT: إضافة Pads اختبار لكل خط بقطر ≥ 0.9 مم وتباعد ≥ 1.3 مم؛ إبقاء النحاس بلا قناع للحام الإبر.

الخطوة 8 — العمليات النهائية: التنظيف والطلاء الحامي والتعبئة

- التنظيف (إن لزم): مائي/شبه مائي/بخار، وفق IPC-TM-650 لملوحة ≤ 1.56 µغ مكافئ NaCl/سم².

- الطلاء الحامي/التغريز: للتطبيقات الحرجة (IPC-CC-830).

- الوسم والسرْيَلة: تتبّع كل لوحة إلى الدفعة/التاريخ وبيانات AOI/X-ray.

- التعبئة: صوانٍ آمنة ضد الكهرباء الساكنة، شريط و«ريل»، أو أكياس مفرغة؛ مع بطاقات رطوبة لمكوّنات MSD.

خلاصة التحكم بالعملية:

- بيانات مغلقة الحلقة: SPI → الطابعة وAOI/AXI → تعويضات الالتقاط تقلل الانحراف وترفع Cpk.

- تحقق الملف: سجّل كل دورة Reflow لبناء مكتبة إحصائية ترصد انحراف السخّانات مبكرًا.

- حساب العائد:

[

Y = \left(1 - \frac{\mathrm{DPMO}}{1{,}000{,}000}\right)^{n}

]

حيث ( n ) عدد المكونات في اللوحة. حتى 99.9% دقة تموضع تعطي 74% فقط للوحة فيها 250 مكوّنًا — لذا الحاجة لبوابات فحص صارمة.

التصميم لـ SMT — إرشادات DFM وDFT وأحجام الرزم

القاعدة: التصنيع السلس يبدأ داخل أداة CAD.

1) DFM — قواعد البادات والتخطيط

- مكتبة البادات: اعتمد IPC-7351 (مثل IPC-7351C «كثافة B») وعدّل فقط لملفات Reflow الخاصة.

- إزاحة القناع عن النحاس: ≥ 75 µم لملعب < 0.5 مم (QFN/BGA)؛ ≥ 100 µم للمكونات القياسية.

- ثقب داخل الباد (Via-in-Pad): سدّ ومعالجة ميكرو-فيا (≤ 0.3 مم) على بادات BGA؛ أبعد الثقوب غير المملوءة ≥ 0.5 مم عن أي باد.

- المناطق الخالية والفيديشيالز: 3 مم حول الفيديشيالز العامة؛ 1 مم للمحلية.

- التقسيم إلى ألواح (Panelization): قضبان أدوات 3 حواف (≥ 5 مم) مع نقاط كسر كل 75 مم؛ مسارات V-groove ≥ 1 مم عن النحاس.

نصيحة: وحّد اتجاه الأجزاء المستقطبة في الصف نفسه لخفض تغييرات المغذّيات وتحسين AOI.

2) تحسين الإستنسل والمعجون

- سماكة الإستنسل: 0.10–0.12 مم لملعب 0.5 مم و0201؛ Step-up إلى 0.15 مم تحت محاثّات القدرة.

- تعديلات الفتحات:

- Home-plate / Inverted: تقليل معجون ~15% عند أطراف QFP لتلافي الجسور.

- Window-pane: على البادات الكبيرة (> 3×3 مم) لتقسيم الغازات وتقليل الفراغات تحت MOSFET.

- اختيار المعجون: SAC305 للعموم؛ Bi-Sn منخفض الحرارة للـ Flex/LED الحساسة. Type 5 لمسافة 0.4 مم، Type 6 لـ 0.3 مم µBGA.

3) DFT — التصميم للاختبار

- ICT: Pads قطر 0.9 مم وتباعد ≥ 1.3 مم على كل خط؛ شبكة 50 ميل.

- Boundary-Scan/JTAG: جسور 0 أوم في السلسلة؛ عزل TRST/TCK عن مسارات السرعة العالية.

- اختبار عبر الموصل الحافي: منطقة «استقرار» 3–5 مم بعد الحواف؛ طلاء ذهبي.

- DFT لـ AOI: علامات قطبية ظاهرة من الأعلى؛ تجنب مجاورة مكثفات طويلة لأجزاء 0201.

قاعدة: كل 1 مم² تخصصه لبادات الاختبار أثناء التخطيط يوفر 10 دقائق من عُطل الإنتاج لاحقًا.

4) اختيار أحجام الرزم والملعب

| الرزمة | الملعب/الحجم | طول الباد الموصى (مم) | فتحة الإستنسل (%) | ملاحظات |

|---|---|---|---|---|

| 0603 (1608 متري) | — | 0.90 | 100% | مستوى دخول؛ سهل الإصلاح يدويًا |

| 0402 (1005) | — | 0.65 | 100% | شائع في IoT |

| 0201 (0603) | — | 0.40 | 90% | يتطلب Type 5؛ خط نظيف |

| 01005 (0402) | — | 0.25 | 85% | ΔT < 3 °C؛ AOI ≤ 7 µم/بكسل |

| µBGA 0.5 مم | 0.5 مم | 0.30 | 90% | تفرّع Dog-bone مع ميكرو-فيا |

| µBGA 0.3 مم | 0.3 مم | 0.18 | 80% | ميكرو-فيا ليزرية مغطّاة؛ Type 6 |

متى تتوقف عن التصغير؟ تحت 01005 وملعب 0.3 مم، ينخفض العائد بسرعة ما لم تُحدّث إلى Reflow بالنيتروجين وتنظيف الإستنسل كل 3 طبعات وSPI ≤ 10 µم/بكسل.

الجودة والفحص — بناء تجميعات بلا عيوب

هرم الفحص:

▲ المستوى 5 البيئة والموثوقية (عَيِّني)

│ المستوى 4 اختبار وظيفي/نظام (كليًا أو عَيِّني)

│ المستوى 3 ICT داخل الدائرة (100%)

│ المستوى 2 أشعة سينية AXI/µCT (انتقائي)

│ المستوى 1 AOI + SPI (100% على الخط)

└────────── الوقاية: DFM/DFT/SPCبوابات المستوى 1–2 تلتقط > 80% من العيوب قبل إعادة العمل المكلفة؛ المستوى 3 يثبت سلامة الدوائر؛ المستويان 4–5 يثبتان الاعتمادية طويلة الأمد.

1) الفحص البصري ومعجون اللحام على الخط

- SPI: هدف Cpk ≥ 1.33 للحجم؛ ارتفاع ±15%؛ تجهيزات مواريه ثلاثية الأبعاد بدقة Z = 10 µم. نظّف الإستنسل كل 5 طبعات وحافظ على نسبة مساحة الفتحة 0.66–0.75.

- AOI: إنذارات كاذبة < 200 PPM؛ هروب < 20 PPM؛ كاميرات 15 MP، 10 µم/بكسل، إضاءة من 8 جهات. ضع علامات القطبية أعلى اللوحة.

2) الفحص بالأشعة (AXI/µCT)

- متى: BGA/LGA/QFN والموديولات الحرارية.

- المقاييس: فراغ < 25% للباد الحراري، < 10% لأرضي RF؛ HIP < 500 جزء لكل مليار.

- اتجاه 2025: تحليل فوكسلي بالذكاء الاصطناعي يخفض زمن التحليل 40%.

3) ICT وFCT

- ICT: قِصَر/فتح، R/C/L، برمجة؛ Pads 0.9 مم على شبكة 1.27 مم؛ فصل الجهود العالية.

- Boundary-Scan: TRST/TCK/TDI/TDO/TMS مع جسور 0 أوم؛ يقلل 40+ مجس ICT.

- اختبار وظيفي/حرق: منطقة احتكاك 3 مم على الحافة؛ طلاء ذهبي؛ يكشف عيوب التفاعل.

4) اختبارات البيئة والموثوقية

- دورات حرارية (−40 ↔ 125 °C، 1000 دورة): ΔR/R < 5%؛ لا تعب لحام.

- دورات طاقة (10k تشغيل/إيقاف، 4 A): رصد نقاط ساخنة بفعل الفراغات.

- رطوبة/حرارة (85 °C/85% RH، 96 ساعة): لا تآكل؛ نجاح ICT.

- اهتزاز عشوائي (10–2000 Hz، 8 Grms): لا تشققات MLCC ولا سقوط موصلات.

اعتمد ملفات JEDEC JESD22 أو IPC-9701 المناسبة لفئة المنتج (استهلاكي/صناعي/طبي/سيارات).

5) مصفوفة «العيب – السبب – الإجراء»

- قفز 0402: عدم توازن المعجون/الحرارة — يُكتشف بـ AOI — خفّض طول الباد 10% ووازن النحاس.

- قِصَر تحت µBGA: فائض معجون/انحراف الإستنسل — يُكتشف بـ AXI — استنسل مخفَّض ورفع Cpk في SPI.

- Head-in-Pillow: ابتلال ضعيف/اعوجاج — AXI — زد TAL 10 ث، معجون منخفض الفراغات.

- فتح بعد صدمة حرارية: سحب المعجون عبر Via-in-Pad — ICT/دورة حرارية — رقعة لحام دقيقة + سدّ/غطاء للـ Vias.

6) مؤشرات ومضاع تحسين

- DPMO: < 25.

- العائد من المرور الأول (FPY): > 99.8%.

- Cp/Cpk (إستنسل/تموضع): ≥ 1.33.

شغّل لوحات SPC فورية؛ أطلق تحسينات عندما ينخفض Cpk دون 1.25 أو تتجاوز الإنذارات الكاذبة 300 PPM.

7) الامتثال والشهادات

- IPC-A-610 H فئة 2 أو 3 مُؤرشفة وموقّعة.

- سجلات عملية IPC-J-STD-001 محفوظة ≥ 10 سنوات.

- نظام جودة ISO 9001:2015؛ وخطوط سيارات IATF 16949.

- سبائك اللحام متتبَّعة لـ RoHS/REACH؛ نشرات بيانات السلامة متاحة.

الخلاصة: إستراتيجية فحص متعددة الطبقات — من SPI إلى اختبارات البيئة — تقلل تكلفة سوء الجودة (COPQ) حتى 70% مقارنةً بالنهج التفاعلي.

محركات التكلفة ومثال تسعير

1) ما الذي يحرّك عرض سعر تجميع SMT فعلًا؟

| بند الكلفة | نطاق معتاد* | أهم العوامل |

|---|---|---|

| رسوم الإعداد/NRE (إستنسل، برمجة، تغيير خط) | 80–400 دولار/تشغيل | عدد الوظائف/اليوم، نوع الإستنسل، وقت البرمجة |

| تصنيع اللوحة (PCB) | 0.05–0.25 $/سم² (طبقتان) → ×2–3 لست طبقات | الحجم، الطبقات، HDI، التشطيب |

| المكونات (BOM) | 40–70% من الإجمالي | تسعير المورّد، البدائل، التوفر |

| تكلفة التموضع (آلة + عمالة) | 0.02–0.10 $ لكل «نقطة SMT»؛ و0.08–0.15 $ لكل دبوس THT | الملعب، تغييرات المغذّيات، عدد BGA/دقيق الملعب |

| عمليات خاصة | +10–30% | إعادة كرات BGA، Underfill، لحام انتقائي، طلاء حامٍ |

| الاختبار والفحص | 0.50–5.00 $/لوحة | تكلفة مثبت ICT، عمق AXI، Burn-in |

| اللوجستيات والتحميل | 5–15% | شحن، جمارك، هامش عائد |

- متوسطات آسيا-المحيط الهادئ 2025؛ أوروبا/أمريكا أعلى عادةً ×1.3–1.6.

2) معادلة تكلفة عامة

التكلفة الكلية = (تكلفة PCB + تكلفة BOM) + (الإعداد/الكمية) + (Σ نقاط SMT × سعر النقطة) + (Σ دبابيس THT × سعر الدبوس) + الاختبار والمصروفات.

3) سيناريوهان للسعر

| المعطى | نموذج أولي | حجم متوسط (1000 لوحة) |

|---|---|---|

| الكمية | 10 | 1000 |

| الطبقات/الحجم | 4 طبقات، 80 سم² | 4 طبقات، 80 سم² |

| المكوّنات/لوحة | 100 SMT، 5 THT | 100 SMT، 5 THT |

| PCB | 50 $ | 6 $ |

| BOM | 12 $ | 10 $ |

| إعداد | 120 $ (مرة) | 120 $ (مُقَسَّم) |

| سعر النقطة | 0.12 $ | 0.03 $ |

| اختبار وتعبئة | 4 $ | 1.5 $ |

تكلفة اللوحة:

- نموذج أولي: 50 + 12 + (120/10=12) + (100×0.12=12) + 4 = 90 $.

- حجم متوسط: 6 + 10 + (0.12) + (100×0.03=3) + 1.5 = 20.62 $.

الخلاصة: الإعداد وتموضع النقاط يهيمنان على الكميات الصغيرة؛ عند 1000+ قطعة تصبح BOM أكبر محرك تكلفة.

4) خمس طرق سريعة لخفض عرض السعر

- تحسين التقسيم إلى ألواح (Panelization): استغلال > 80% من اللوح يقلل البدايات ويُحسّن توزيع الإعداد.

- توحيد قائمة المواد: بدائل معتمدة تقلل تباين الأسعار 10–15%.

- تقليل الخطوات الخاصة: تجنّب Via-in-Pad إلا للضرورة؛ كل عملية خاصة تضيف ~10%.

- استهداف نقاط الكسر في الحجم: تخفيض ~20% عادة عند 250 و500 و1000 قطعة.

- استخدم حاسبات تكلفة مبكرة عبر الإنترنت: لمحاكاة «ماذا لو» قبل تجميد المخطط.

الأسئلة المتكررة (FAQ)

ما الفرق بين SMT وTHT؟

SMT يضع المكونات مباشرة على البادات ويدعم الأتمتة الكاملة، بينما THT يُدخل الأرجل عبر ثقوب ويُلحم غالبًا بالموجة أو يدويًا. SMT يوفّر كثافة أعلى ولوحات أصغر وإنتاجًا أسرع؛ THT يقدّم تثبيتًا ميكانيكيًا أقوى للأجزاء الضخمة أو المعرضة للإجهاد.

ما أصغر المكونات الممكنة اليوم؟

خطوط 2025 المتقدمة تضع رزم 01005 (0.4×0.2 مم) وµBGA بملعب 0.3 مم بدقة تموضع أفضل من ±30 µم عند استخدام معجون Type-6 وSPI/AOI بـ 10 µم/بكسل.

ما الملفات المطلوبة لعرض سعر دقيق؟

حزمة Gerber/ODB++ أو IPC-2581 كاملة، ملف XY (Pick-and-Place)، BOM مع بدائل معتمدة، رسومات تجميع (PDF)، ومتطلبات الاختبار (ICT/FCT). تضمين الكمية المتوقعة والجدول المستهدف يسرع النمذجة.

ما الزمن المعتاد للتوريد؟

النماذج (≤ 20 لوحة): 3–5 أيام عمل مع قطع متوفرة. الدُفعات القياسية (100–5000 قطعة): 10–15 يوم عمل، رهينة توفر المكونات وصنع الإستنسل.

هل هناك حد أدنى للطلب (MOQ)؟

معظم المورّدين يقبلون 1–10 قطع للنماذج لكن برسوم إعداد أعلى. تنخفض كلفة الوحدة بقوة عند 100 و250 و1000 قطعة.

كيف أخفّض تكلفة تجميع SMT؟

قسّم للألواح بكفاءة (>80%)، وحّد BOM مع بدائل مخزنة، وتجنّب العمليات الخاصة، وأغلق أوامر شراء عند شرائح الحجم، واستخدم حاسبات تكلفة مبكرًا.

ما طرق الفحص الموثوقة؟

نهج طبقي — SPI → AOI → (اختياري) AXI → ICT/FCT — يلتقط > 99% من العيوب ويدعم أهداف DPMO < 25.

هل يتوافق تجميع SMT مع RoHS/REACH؟

المورّدون الموثوقون يتتبعون دفعات السبائك وشهادات المكونات لضمان توافق RoHS 3 وREACH. اطلب شهادات المطابقة مع كل شحنة.

الخلاصة والخطوات التالية

بات لديك الآن رؤية شاملة لتجميع SMT — من الأساسيات وتدفق العملية إلى نمذجة التكلفة وتقييم المورّدين، وحتى آفاق 01005 والفحص المدعّم بالذكاء الاصطناعي. سواء كنت تُصغّر جهازًا قابلاً للارتداء، أو تُقسي لوحة صناعية، أو تُسابق لنموذج أوّلي لعرضه على المستثمرين، فإن تطبيق تكتيكات التصميم للتصنيع سيُتيح لك:

- خفض مساحة اللوحة حتى 30% بفضل اختيار رزم أكثر إحكامًا وتوازن النحاس.

- رفع العائد من المرور الأول فوق 99.8% بفضل بوابات الفحص المغلقة SPI ⇒ AOI ⇒ ICT.

- تقليص كلفة الوحدة بمقدار 2–5× مع تجاوز كميات 250 و1000 قطعة بفضل استغلال الماكينات وسلاسل التوريد.

ملاحظة محلية: في المنطقة العربية، قد تتغير تكاليف الشحن والجمارك ومدد التوريد حسب الدولة والميناء ومصدر المكوّنات. احرص على احتساب هذه البنود ضمن نموذج التكلفة، واطلب من شريكك عروض أسعار مفصّلة بالريال/الدرهم/الدينار إلى جانب الدولار الأمريكي لتسهيل المقارنات الداخلية.