ما هو لحام إعادة الانصهار؟

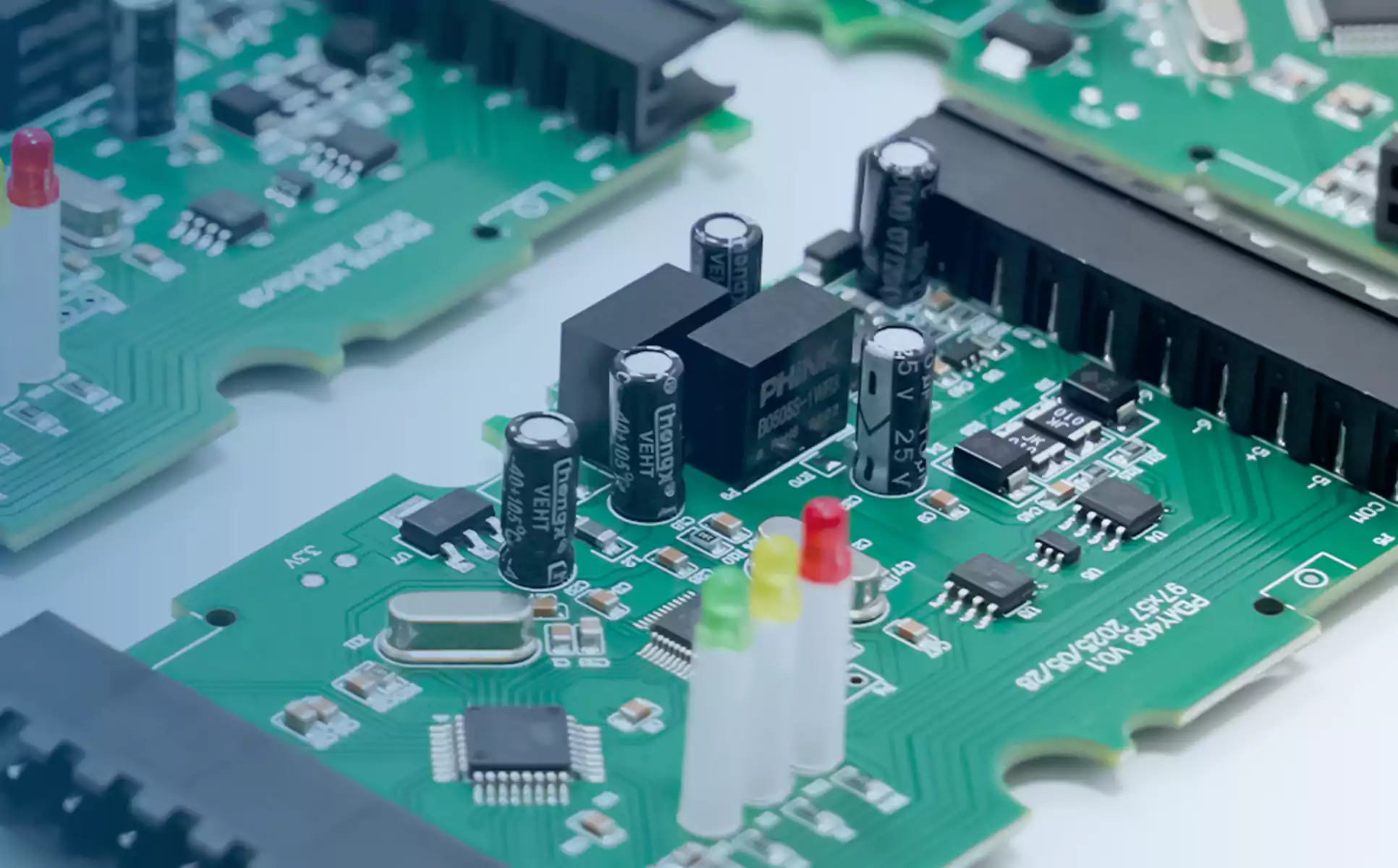

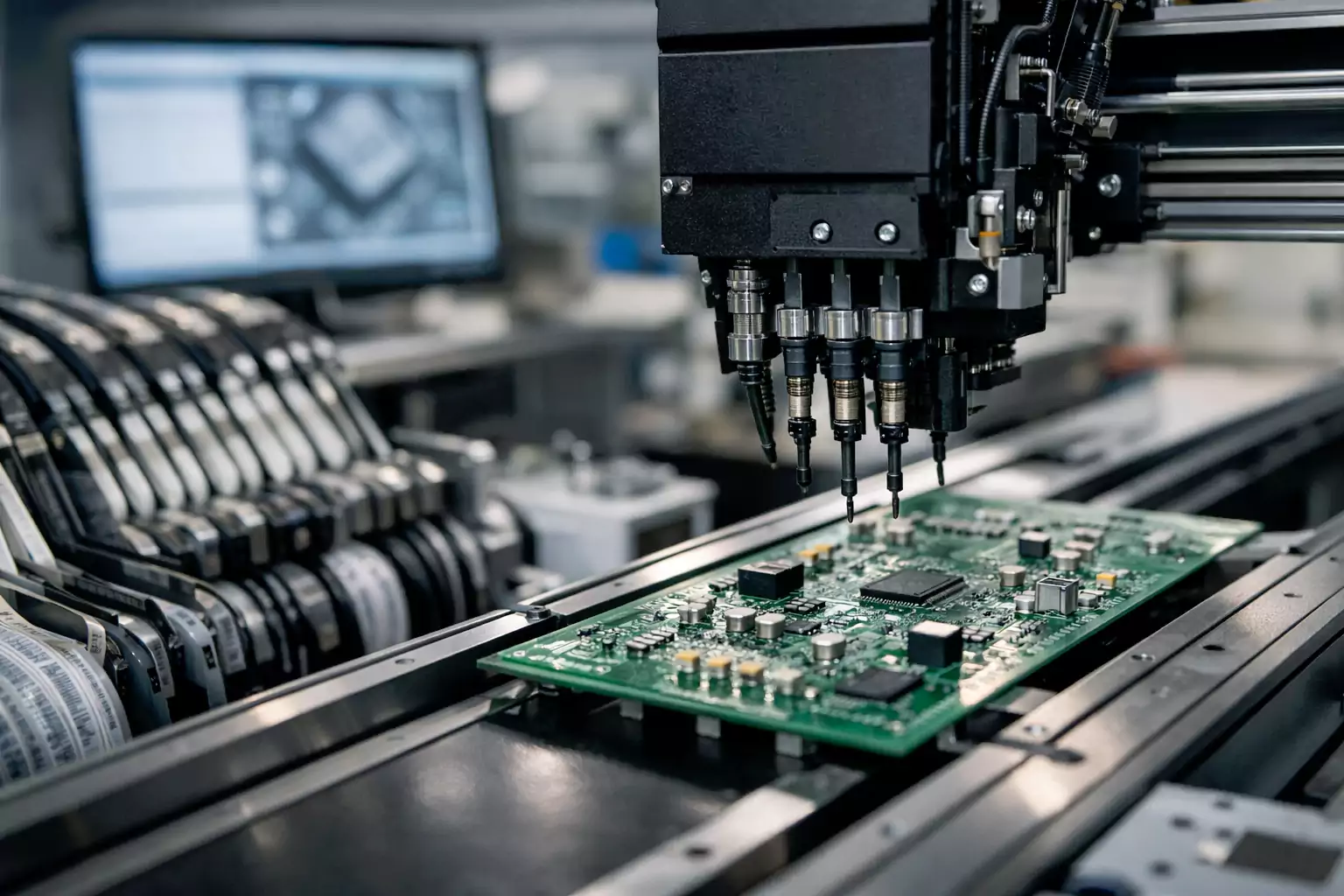

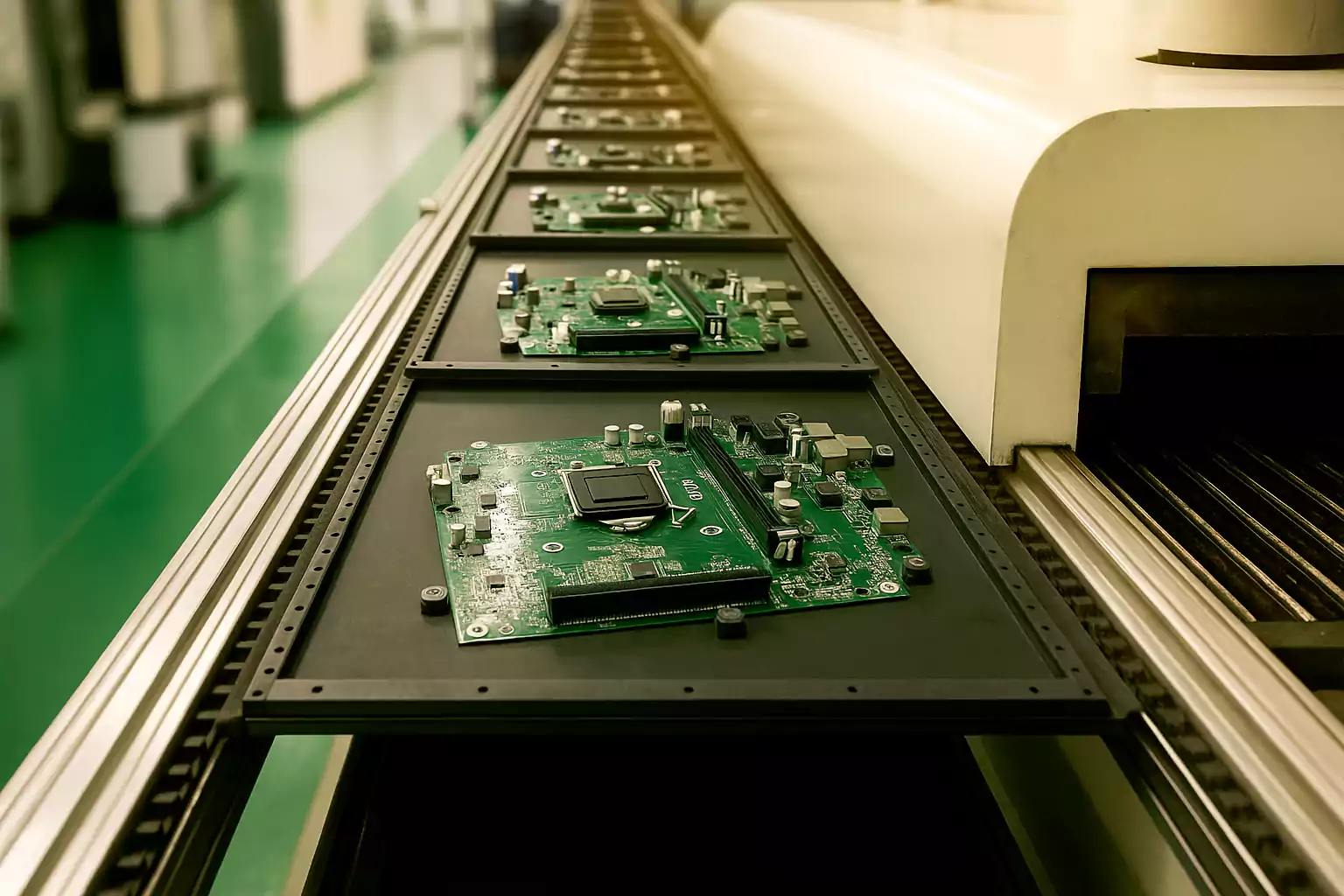

يُعدّ لحام إعادة الانصهار (Reflow) الطريقة الأكثر استخدامًا للتركيب الدائم للمكوّنات السطحية على لوحات الدوائر المطبوعة (PCB). في هذه العملية، يُطبَّق أولًا معجون اللحام—وهو مزيج من سبيكة لحام مسحوقية وتدفق (Flux)—على بادات اللوحة باستخدام قناع (Stencil). ثم تُوضَع المكوّنات بعناية فوق المعجون. بعد ذلك تمرّ التجميعة عبر نظام تسخين مضبوط، غالبًا فرن إعادة انصهار متعدد المناطق، حيث يذوب معجون اللحام ويتدفّق ثم يتصلّب ليُشكّل وصلات كهربائية وميكانيكية موثوقة.

الهدف الأساسي من إعادة الانصهار هو ضمان تكوين وصلات قوية ومتسقة بين المكوّنات ذات القياس الدقيق (SMD) واللوحة، مع تقليل الإجهاد الحراري على العناصر الحساسة. وعلى عكس اللحام اليدوي أو لحام الموجة، يوفّر Reflow تحكمًا دقيقًا بدرجات الحرارة عبر مناطق تسخين متعددة، ما يجعله مناسبًا للوحـات ذات الكثافة العالية ولتصنيع الإلكترونيات الحديثة.

في تقنيات التركيب السطحي (SMT)، يضطلع لحام إعادة الانصهار بدور محوري من خلال:

- دعم التصغير: يسمح باستخدام مكوّنات صغيرة جدًا ومتقاربة.

- ضمان التكرارية: تتحقق جودة وصلات متسقة في الإنتاج الكمي بفضل ملفات حرارية مضبوطة.

- تقليل العيوب: يساعد تحسين الملف الحراري على منع عيوب شائعة مثل «الانتصاب» (Tombstoning) والوصلات الباردة والفراغات.

كيف بدأ

ظهر لحام إعادة الانصهار مع انتقال صناعة الإلكترونيات من اللحام اليدوي إلى تقنيات التركيب السطحي الآلية في أواخر القرن العشرين. اعتمدت خطوط SMT المبكرة على سبائك لحام محتوية على الرصاص، خصوصًا قصدير/رصاص (SnPb) ذات نقطة انصهار منخفضة نسبيًا (183 °م) وخواص ابتلال جيدة، ما سهّل تكوين وصلات متسقة مع حماية المكوّنات من الإجهاد الحراري المفرط.

لكن مع تنامي المخاوف البيئية والصحية من استخدام الرصاص، دُفعت التشريعات عالميًا نحو التغيير. فقد سرّع توجيه تقييد المواد الخطرة RoHS في أوائل الألفية التحوّل إلى معاجين لحام خالية من الرصاص مثل سبائك SAC (قصدير–فضة–نحاس). تتطلّب هذه السبائك درجات حرارة ذروة أعلى—عادة 235–250 °م مقارنة بـ 205–220 °م للرصاصية—ما جعل تحسين الملف الحراري أكثر أهمية من أي وقت مضى.

بالتوازي، نشرت منظمات مثل JEDEC وIPC معايير تحدد حدود درجات إعادة الانصهار وتصنيف المكوّنات وإرشادات العملية. توفّر هذه المعايير إطارًا للمصنّعين لضمان موثوقية المنتج مع التكيف مع كيميائيات اللحام الجديدة.

اليوم، يُعدّ لحام إعادة الانصهار الطريقة المهيمنة لتجميع SMT عبر قطاعات من الإلكترونيات الاستهلاكية إلى الطيران والفضاء. ويبرز تطوره من العمليات المحتوية على الرصاص إلى الخالية منه أهمية التحكم الدقيق بالملفات الحرارية—ليس فقط للامتثال، بل أيضًا للحفاظ على سلامة وصلة اللحام وأداء المنتج طويل الأمد.

كيف تعمل عملية إعادة الانصهار؟

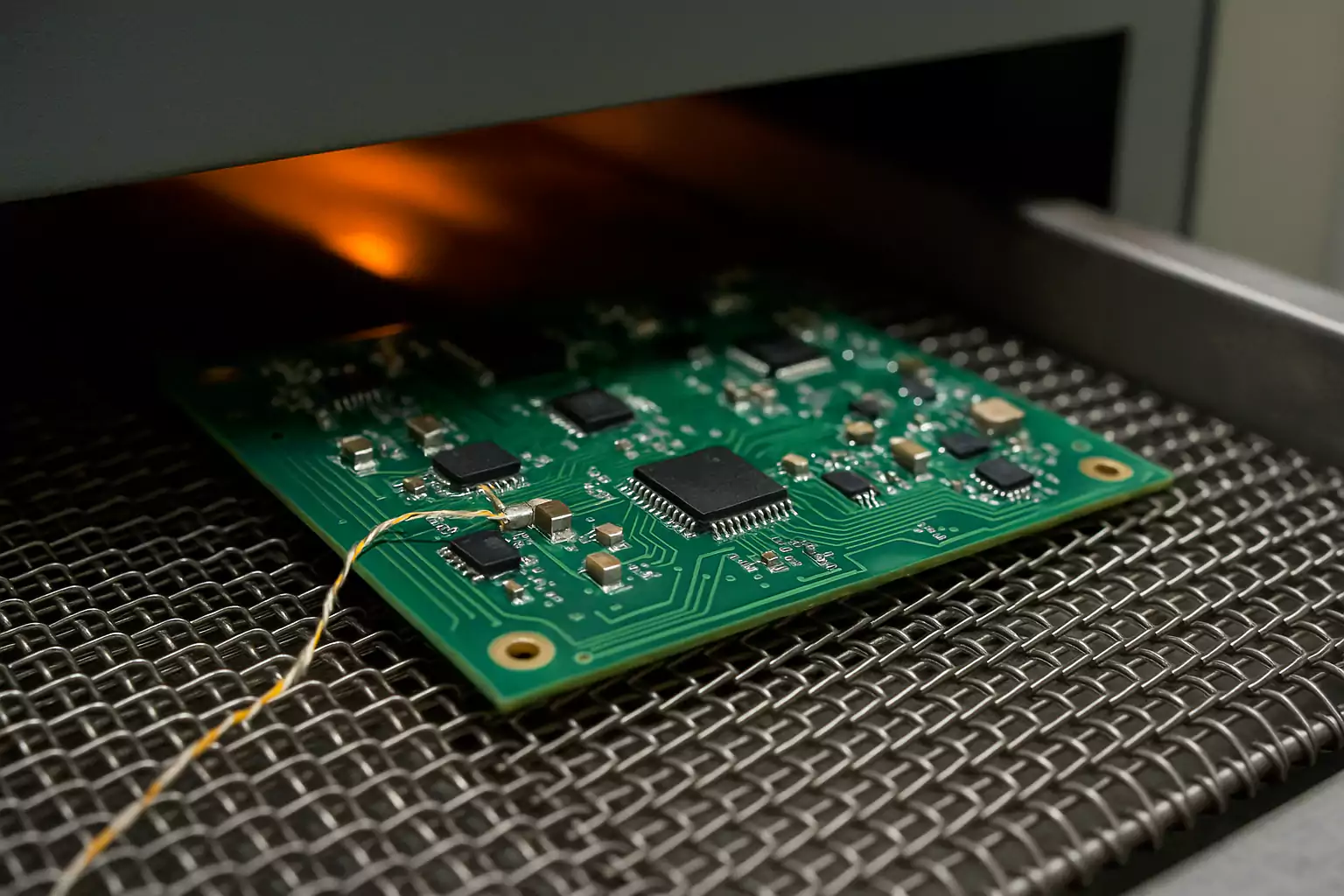

تُكوّن إعادة الانصهار الوصلات الكهربائية والميكانيكية بين المكوّنات السطحية وبادات اللوحة باستخدام معجون لحام مُسبق التطبيق. وتعتمد العملية على تمرير اللوحة عبر دورة تسخين مضبوطة داخل فرن إعادة انصهار. ويجب ضبط الملف الحراري بعناية لضمان انصهار كامل للمعجون مع تجنب العيوب.

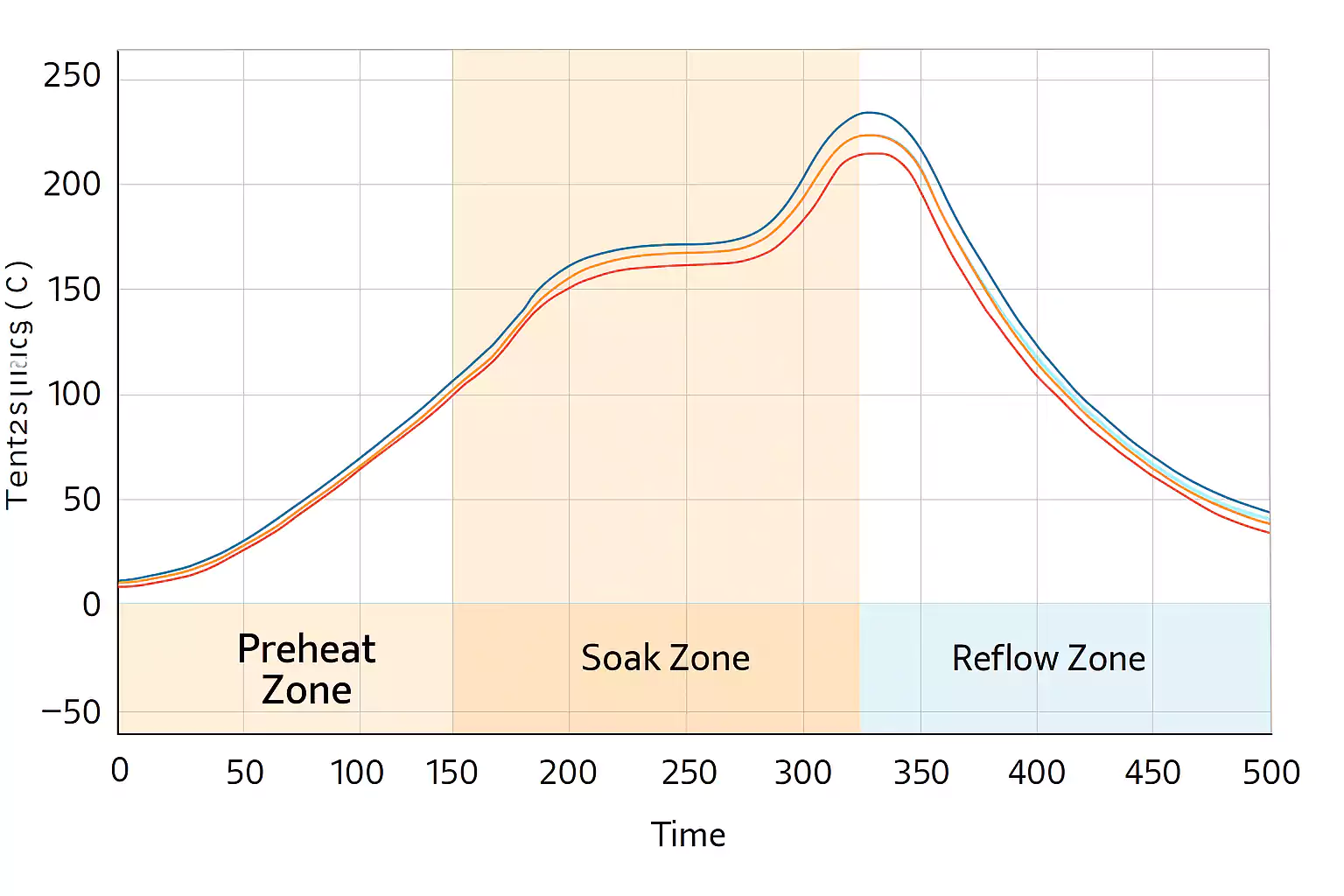

أربع مراحل للملف الحراري

- التمهيد (Preheat)

ترتفع درجة حرارة اللوحة تدريجيًا—عادةً بمعدل 1.5 إلى 3 °م/ث—لتقليل الصدمة الحرارية وبدء تفعيل التدفق. تُبخَّر المذيبات في المعجون وتُرفع حرارة التجميعة لتصبح أكثر تجانسًا. - النقع (Soak)

تسمح منطقة النقع باستقرار درجات الحرارة عبر المكوّنات. عادة تُحافَظ على اللوحة بين 150–180 °م (للحام الرصاصي) أو 170–190 °م (للخالي من الرصاص) لمدة 60–120 ثانية. تُستكمَل هنا تفعيل التدفق والتحضير لإعادة الانصهار. - إعادة الانصهار/الذروة (Peak/Reflow)

تتجاوز الحرارة نقطة انصهار السبيكة بـ 20–30 °م لتكوين روابط معدنية سليمة. لسبائك SnPb تكون الذروة 205–220 °م. لسبائك SAC (الخالية من الرصاص) تكون 235–250 °م. يجب ضبط «الزمن فوق السائلية (TAL)» بين 30–60 ثانية لضمان إعادة انصهار كامل دون إفراط يسبب نموًا هشًّا للطور البيني أو إجهادًا للمكوّنات. - التبريد (Cooling)

التبريد السريع والمضبوط—بمعدل 3–6 °م/ث—حاسمٌ لتكوين وصلات متينة. يُساعِد المعدل الصحيح في منع الالتواء وتقليل الإجهاد المتبقي والتحكم في بنية حبيبات اللحام.

أنواع الملفات

- الارتفاع–النقع–الذروة (RSS): يتضمن منطقة نقع لمعادلة التوزيع الحراري. مثالي للوحـات عالية الكثافة أو ذات المكوّنات المتنوعة.

- الارتفاع مباشرةً إلى الذروة (RTS): يلغي مرحلة النقع لزيادة الإنتاجية. مناسب للتجميعات الأبسط.

تشغيل الأفران

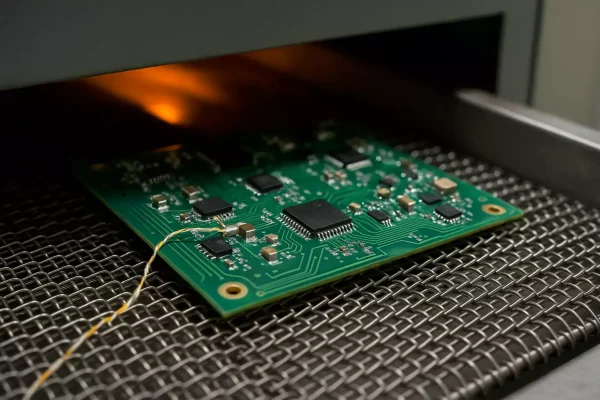

تستخدم أفران إعادة الانصهار الحديثة مناطق تسخين متعددة قابلة للبرمجة. يجري تعديل سرعة السير وإعدادات المناطق لمطابقة الملف المطلوب. ويجب التحقق من صحة الملف باستخدام مجسّات حرارية (Thermocouples) وأدوات تسجيل ملفات حرارية.

اعتبارات ملف درجة الحرارة في لحام إعادة الانصهار

يُعدّ تحديد الملف الحراري الصحيح العامل الأهم لتحقيق وصلات لحام عالية الجودة في تجميعات SMT. فملف مُحسَّن يقلل العيوب مثل الانتصاب والوصلات الباردة والفراغات وكذلك أضرار المكوّنات. فيما يلي إرشادات للمهندسين ومشغّلي خطوط SMT عبر كل مرحلة من تصميم الملف.

نوع معجون اللحام (رصاصي أم خالٍ من الرصاص)

- لحام قائم على الرصاص (Sn63/Pb37): ينصهر عند ~183 °م، مع ذُرى موصى بها 205–220 °م.

- لحام خالٍ من الرصاص (SAC305 أو مشابه): ينصهر عند ~217–221 °م، ويستلزم ذُرى أعلى قدرها 235–250 °م.

معدل التمهيد ومدة النقع

- معدل الارتفاع النموذجي: 1.5–3 °م/ث (مع عدم تجاوز 3 °م/ث).

- درجة الهدف للتمهيد:

- رصاصي: 120–150 °م

- خالٍ من الرصاص: 150–180 °م

- مدة النقع: 60–120 ثانية ضمن 150–180 °م (للرصاصي) أو 170–190 °م (للخالـي من الرصاص).

درجة الذروة والزمن فوق السائلية (TAL)

- ذروة الحرارة:

- رصاصي: 205–220 °م

- خالٍ من الرصاص: 235–250 °م

- الزمن فوق السائلية (TAL): حافظ على 30–60 ثانية فوق نقطة انصهار السبيكة.

المخاطر:

- انخفاض زائد → ابتلال غير مكتمل ووصلات باردة.

- ارتفاع مفرط أو TAL طويل → نمو مفرط للمركّبات البينية (IMC) ووصلات هشة وإجهاد حراري للمكوّنات.

معدل التبريد

- الموصى به: 3–6 °م/ث.

- بطيء جدًا → نمو حبيبي خشن وانخفاض الموثوقية.

- سريع جدًا → صدمة حرارية أو تقوّس اللوحة أو تصدّع المكوّنات.

التحكم الجيد يوازن بين صلابة اللحام والاستقرار الميكانيكي.

اعتبارات اللوحة والمكوّنات

لا يكفي الاعتماد على نطاقات درجات عامة عند تحسين ملف إعادة الانصهار؛ فالخواص الفيزيائية للوحة والمكوّنات تؤثر بقوة على الامتصاص والنقل والتبدد الحراري. يجب مراعاة ما يلي:

سُمك اللوحة والكتلة الحرارية

- اللوحات الأثخن ذات كتلة حرارية أعلى وتحتاج وقت نقع أطول أو درجات أعلى قليلًا لضمان وصول الطبقات الداخلية والفتحات عبرية الجدار إلى حرارة إعادة الانصهار.

- اللوحات الأرق تسخن أسرع لكنها أكثر عرضة للالتواء إن لم تُضبط معدلات التسخين والتبريد.

حساسية المكوّنات للحرارة

- مكوّنات حساسة مثل الموصلات البلاستيكية، والـLEDs، ومذبذبات الكوارتز قد تتدهور أو تتغيّر خصائصها عند الذروات المرتفعة. يجب الالتزام بحدود JEDEC J-STD-020.

- المكوّنات الكبيرة (محولات، محاثّات محمية) تعمل كخزانات حرارية وقد لا تُلحَم جيدًا إذا لم يُؤمَّن TAL كافٍ.

تباين أحجام وكثافة المكوّنات

- الصغار جدًا يسخنون بسرعة ويتعرّضون للانتصاب إذا كانت فروق الحرارة حادّة.

- حزم BGA أو QFN الكبيرة تحتاج TAL كافيًا لضمان ابتلال كامل أسفل الحزمة.

- الكثافة العالية قد تُحدث بقعًا حارة/باردة، ما يستلزم ضبط نافذة العملية وسرعة السير وتدفق الهواء.

تأثير التصميم والتخطيط

- المساحات النحاسية الثقيلة أو مستويات التأريض تمتص حرارة كبيرة وتبطئ ارتفاع الحرارة محليًا.

- التوزيع غير المتكافئ للمكوّنات يخلق تفاوتًا حراريًا. يمكن التخفيف عبر ضبط سرعة السير وحرارة المناطق وتدفق الهواء ودعائم اللوحة.

العيوب الشائعة وطرق الوقاية

- الانتصاب (Tombstoning): ارتفاع أحد طرفي المقاومات/المكثفات الصغيرة بسبب تسخين غير متوازن للبّادات.

الوقاية: توازن تصميم البّادات، تمهيد مضبوط، ودقة الوضع. - وصلات باردة: ذروة منخفضة أو TAL غير كافٍ.

الوقاية: المحافظة على 20–30 °م فوق نقطة الانصهار مع TAL قدره 30–60 ثانية. - تكور اللحام (Solder Balling): نتيجة معجون زائد أو تسخين سريع جدًا.

الوقاية: تصميم قناع صحيح، معدل ارتفاع مضبوط، ومناولة سليمة للمعجون. - العنقوديّة/العِنَب (Graping): وصلات مسامية بسبب الأكسدة أو TAL طويل.

الوقاية: استخدام معجون طازج، تقليل TAL، واستخدام جوّ نيتروجين إن أمكن. - هشاشة المركّبات البينية (IMC): سماكة زائدة بسبب الحرارة المفرطة.

الوقاية: إبقاء الذروة ضمن الحدود وتقليل عدد دورات إعادة الانصهار. - تقوّس اللوحة (Warpage): تسخين/تبريد غير متوازن يحرّك المكوّنات.

الوقاية: تبريد 3–6 °م/ث، دعائم للوحـة، وتصميم بتوازن نحاسي.

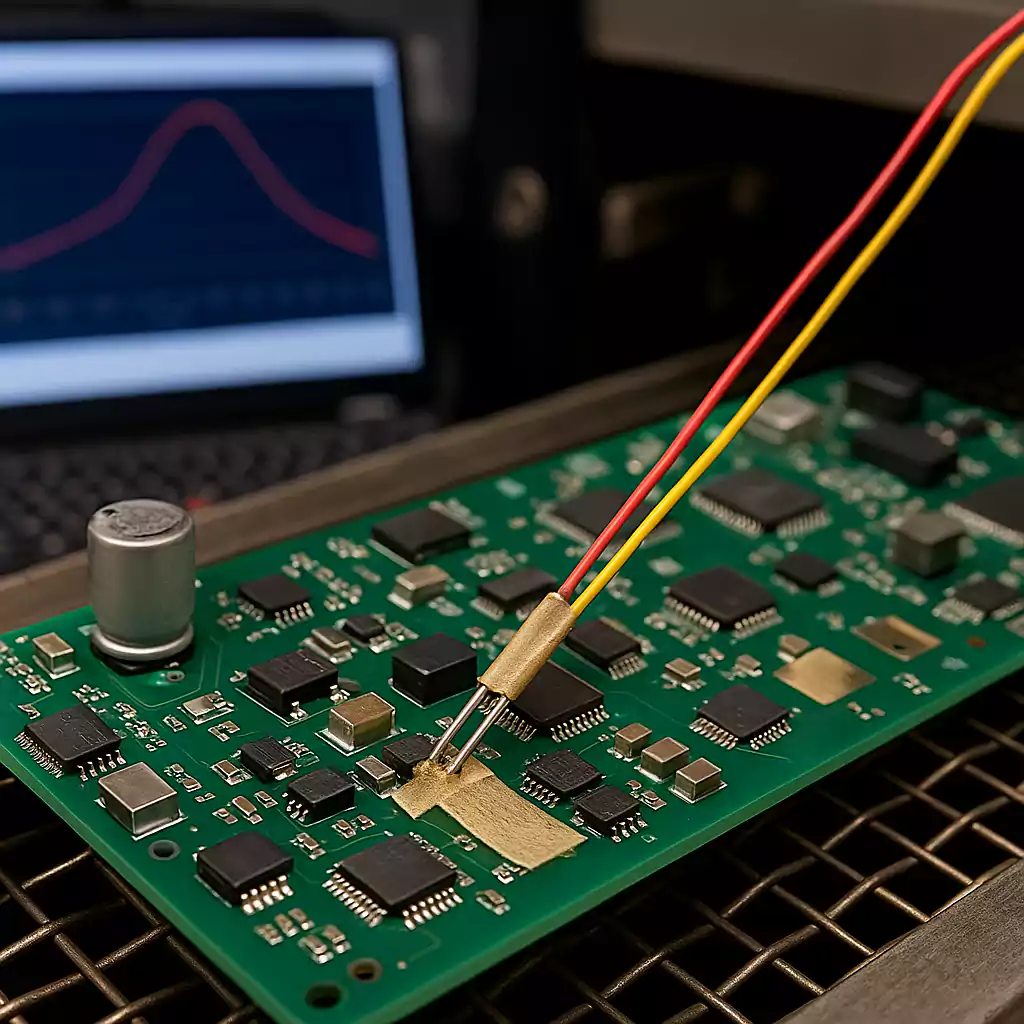

كيفية أخذ ملف إعادة الانصهار

إعداد ملف حراري دقيق أمرٌ أساسي لضمان استقرار العملية، ومنع العيوب، والامتثال لمعايير IPC وJEDEC. يمثّل الملف الحراري التجربة الحرارية الفعلية للوحـة أثناء مرورها في الفرن. فيما يلي خطوات عملية لالتقاط الملف وتحسينه:

استخدام المجسّات الحرارية (Thermocouples)

- التثبيت: ضع المجسّات في نقاط حرجة مثل أكبر كتلة حرارية، وأصغر مُكوّن سلبي (الأكثر عرضة للانتصاب)، وأحد أركان اللوحة أو مركزها. استخدم إيبوكسي مقاومًا للحرارة أو شريط كابتون لضمان تلامس جيد.

- جمع البيانات: أوصل المجسّات بمسجّل بيانات يمرّ مع اللوحة عبر الفرن لالتقاط تغيرات الحرارة لحظيًا.

إنشاء ملف أساس

- مرِّر اللوحة بإعدادات افتراضية.

- سجّل المراحل الأربع (التمهيد، النقع، الذروة، التبريد).

- قارن القيم المقاسة بالحدود الموصى بها (مثل انحدار التمهيد < 3 °م/ث، TAL = 30–60 ث، الذروة 235–250 °م للخالي من الرصاص).

استخدام «مؤشر نافذة العملية» (PWI)

- التعريف: مقياس إحصائي يبيّن مدى انطباق الملف ضمن نافذة العملية المحدّدة؛ كلما انخفض كان أكثر استقرارًا وقابلية للتكرار.

- الهدف: تسعى معظم المصانع إلى PWI أقل من 100%، ويفضّل < 80% لإنتاج متين.

- الفائدة: يُكمْيِن هامش العملية ويساعد على تحديد الحاجة إلى تعديلات.

النمذجة الافتراضية وتصميم التجارب (DOE)

- الملف الافتراضي: تستخدم الأنظمة الحديثة وصفات الفرن والبرمجيات لمحاكاة الملفات دون تشغيل عدة لوحات تجريبية، ما يقلّل التوقف والهدر.

- تصميم التجارب (DOE): يحدّد أثر سرعة السير وحرارة المناطق وتدفق الهواء على الملف، لبلوغ توازن مثالي بسرعة.

الضبط والتحقق

- عدّل إعدادات الفرن (حرارة المناطق وسرعة السير) تدريجيًا حتى تتحقق جميع الأهداف.

- تحقّق بتشغيل لوحات اختبار إضافية وضمان التكرارية عبر دفعات الإنتاج.

الخلاصة

يساعد ملف إعادة انصهار مُحسَّن على ضمان جودة وصلات ثابتة وتقليل العيوب ودعم موثوقية المنتج على المدى الطويل. وبمواءمة نوع اللحام مع الإعدادات الحرارية الصحيحة عبر مراحل التمهيد والنقع والذروة والتبريد، يستطيع المهندسون الحفاظ على التحكم في العملية لكلٍّ من البيئات الرصاصية والخالية من الرصاص.

ففعالية «البروفايل» ليست مجرد بلوغ درجات مستهدفة؛ بل تمكين خط تجميع مستقر وفعّال.