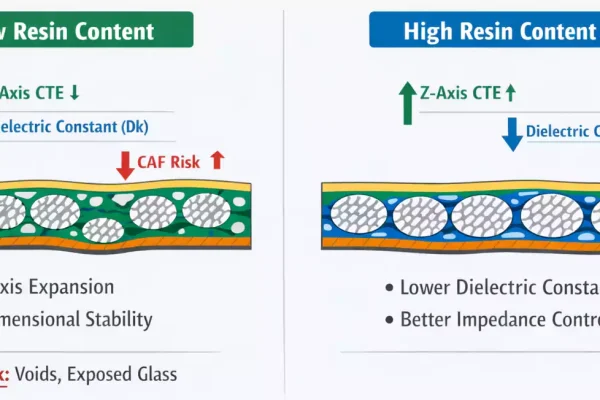

غالبًا ما يُناقَش محتوى الراتنج فقط من زاوية تأثيره على ثابت العزل الكهربائي. لكن في التصنيع الفعلي للدوائر المطبوعة (PCB)، يؤثر محتوى الراتنج أيضًا على التمدد على محور Z، ومقاومة CAF (الخيط الأنودي الموصِل)، واستواء اللوح، واستقرار العملية. تتزايد أهمية هذه التأثيرات في اللوحات متعددة الطبقات والطبقات الداخلية الرقيقة، حيث تُعد الموثوقية وقابلية التصنيع أمرين حاسمين.

كيف يؤثر محتوى الراتنج على أداء الرقائق (Laminates)

للسماكة العازلة نفسها قد تتوفر عدة توليفات من قماش الزجاج ومحتوى الراتنج. يجب النظر إلى محتوى الراتنج كمعامل متعدد الوظائف يؤثر في السلوك الكهربي والميكانيكي والتصنيعي.

1) مزايا خفض محتوى الراتنج

بصورة عامة يوفّر المحتوى المنخفض من الراتنج ما يلي:

- انخفاض التمدد الحراري على محور Z

- تحسّن موثوقية الفتحات المطلية (Plated Through-Hole)

- ثبات أبعادي أفضل

- تقليل الاعوجاج (Warpage)

- ثبات أكبر في السماكة العازلة

تُعد هذه المزايا مهمة في لوحات التطبيقات الصناعية والسيارات والاتصالات. فخفض التمدد على محور Z يقلّل الإجهاد أثناء دورات الحرارة، ما يطيل عمر المنتج.

2) الفوائد الكهربائية لرفع محتوى الراتنج

محتوى الراتنج الأعلى له مزايا أيضًا. فزيادة نسبة الراتنج تُخفّض ثابت العزل (Dk)، مما يحسّن التحكم بالممانعة وأداء الإشارات عالية السرعة.

في لوحات الديجيتال عالية السرعة أو الترددات اللاسلكية (RF)، قد تُعطى الأولوية للأداء الكهربائي حتى لو أصبحت عملية التصنيع أكثر تحديًا. وهذا مقايضة شائعة ومقبولة في التصاميم المتقدمة.

3) حدود الحدّ الأدنى لمحتوى الراتنج

لا يمكن خفض محتوى الراتنج بلا حدود. يجب أن يُبلِّل الراتنجُ الأليافَ الزجاجية بالكامل ويمنع الفقاعات والمناطق الجافة داخل الرقّة.

إذا كان المحتوى منخفضًا جدًا فقد تظهر مشاكل مثل:

- نمو CAF (الخيط الأنودي الموصِل)

- ضعف الموثوقية الحرارية

- تراجع المتانة على المدى الطويل

تُظهر الخبرة الصناعية أن نقص الراتنج والألياف الزجاجية المكشوفة من أبرز مسببات فشل CAF. ولكل نمط من أنماط القماش الزجاجي مجالٌ أمثل لمحتوى الراتنج يوازن بين المتطلبات الكهربائية والميكانيكية ومتطلبات الموثوقية.

الاستواء والصلابة الميكانيكية

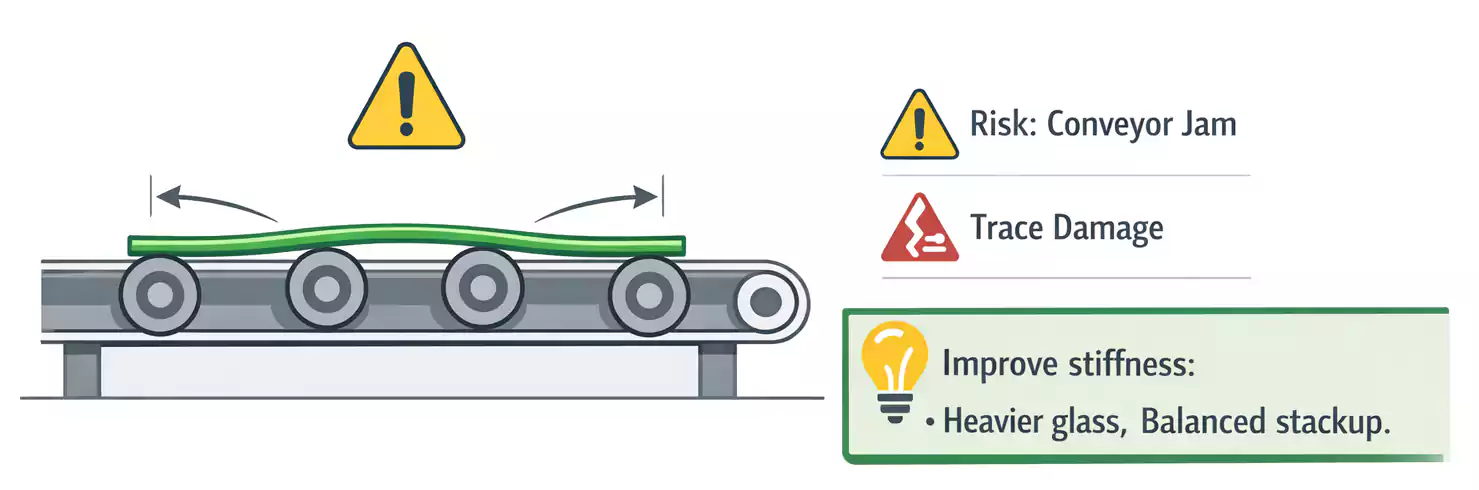

يُعد الاستواء والصلابة أمرين حاسمين أثناء تصنيع لوحات الـPCB، خاصةً عند إنتاج الطبقات الداخلية الرقيقة. يجب أن تعبر الألواح معدات الأتمتة دون انحناء أو تلف.

1) لماذا يُهمّ الاستواء؟

إذا انثنى الرقّ أو تقوّس فقد يعلق في النواقل ويتسبب بتلف المعدات أثناء المعالجة. الطبقات الداخلية الرقيقة ذات الأنماط النحاسية عرضة بشكل خاص. كلما قلّت سماكة الرقّة زادت حساسيته للاعوجاج.

2) تحسين مقاومة الانحناء

قد يعزّز المصنعون الصلابة بزيادة محتوى الزجاج أو باستخدام أقمشة زجاجية أثقل. يساعد ذلك على مقاومة الانحناء، لكن يجب موازنته مع محتوى الراتنج والمتطلبات الكهربائية.

3) التماثل والتحكم في الاعوجاج

تُسهم التكديسات المتناظرة/المتوازنة في تقليل الاعوجاج عبر موازنة الإجهادات الحرارية والميكانيكية. أما البنى غير المتناظرة فتميل أكثر إلى التقوّس أو الالتواء.

على سبيل المثال، قد تُنفّذ طبقة عازلة بسماكة 0.008 بوصة باستخدام:

- ورقة واحدة من 7628

- ورقة 2313 مع ورقة 2116 (غير متناظرة)

- ورقتين من 2116

يميل الخيار غير المتناظر إلى مزيد من الاعوجاج، لكن الاعوجاج ليس العامل الوحيد. يجب أن تراعي القرارات النهائية أيضًا التحكم في السماكة والأداء الكهربائي والموثوقية الميكانيكية.

الخلاصة

من منظور مُصنِّع لوحات PCB، فإن تصميم الرقّ/التكديس هو دومًا موازنة بين العناصر. يجب النظر إلى الأداء الكهربائي والموثوقية الميكانيكية واستقرار الإنتاج معًا. إن فهم هذه المقايضات مبكرًا يساعد على تجنب زيادة التكاليف، وانخفاض العائد، وتأخيرات الجدول الزمني أثناء التصنيع.