المقدّمة: صعود الأتمتة في تجميع لوحات الدارات

تتطلّب صناعة الإلكترونيات الحديثة سرعةً عالية ودقّةً وثباتًا. ولم يعد وضع آلاف المكوّنات الصغيرة على لوحة واحدة يدويًا عمليًا أو قابلاً للتوسّع.

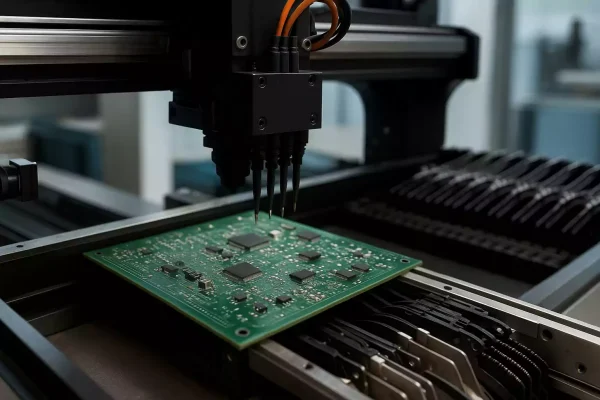

لقد غيّرت آلات الالتقاط-والوضع (Pick-and-Place) طريقة تجميع تقنية التثبيت السطحي SMT عبر أتمتة عملية وضع المكوّنات بسرعة ودقّة مذهلتين. وهذه الآلات أساسية في تصنيع كل شيء من الهواتف الذكية إلى أنظمة الطيران والفضاء.

سنفكك في هذا الدليل طريقة عمل هذه الآلات، وأنواعها وتقنياتها، ونقدّم نصائح تصميم لتحسين مخططات اللوحات لديك من أجل التجميع الآلي. سواءً كنت مهندسًا أو تدير إنتاجًا خارجيًا، فإن فهم هذه الآلات يرفع جودة منتجك ويقصّر زمن الوصول إلى السوق.

ما هي آلة الالتقاط-والوضع؟

آلة الالتقاط-والوضع هي معدّة آلية ضمن تقنية التثبيت السطحي (SMT) تُستخدم لوضع المكوّنات الإلكترونية بدقّة على لوحة الدارة المطبوعة PCB. تمكّن هذه الآلات تصنيعَ الإلكترونيات الحديثة بسرعة ودقّة، من الهواتف الذكية إلى أنظمة التحكّم الصناعية.

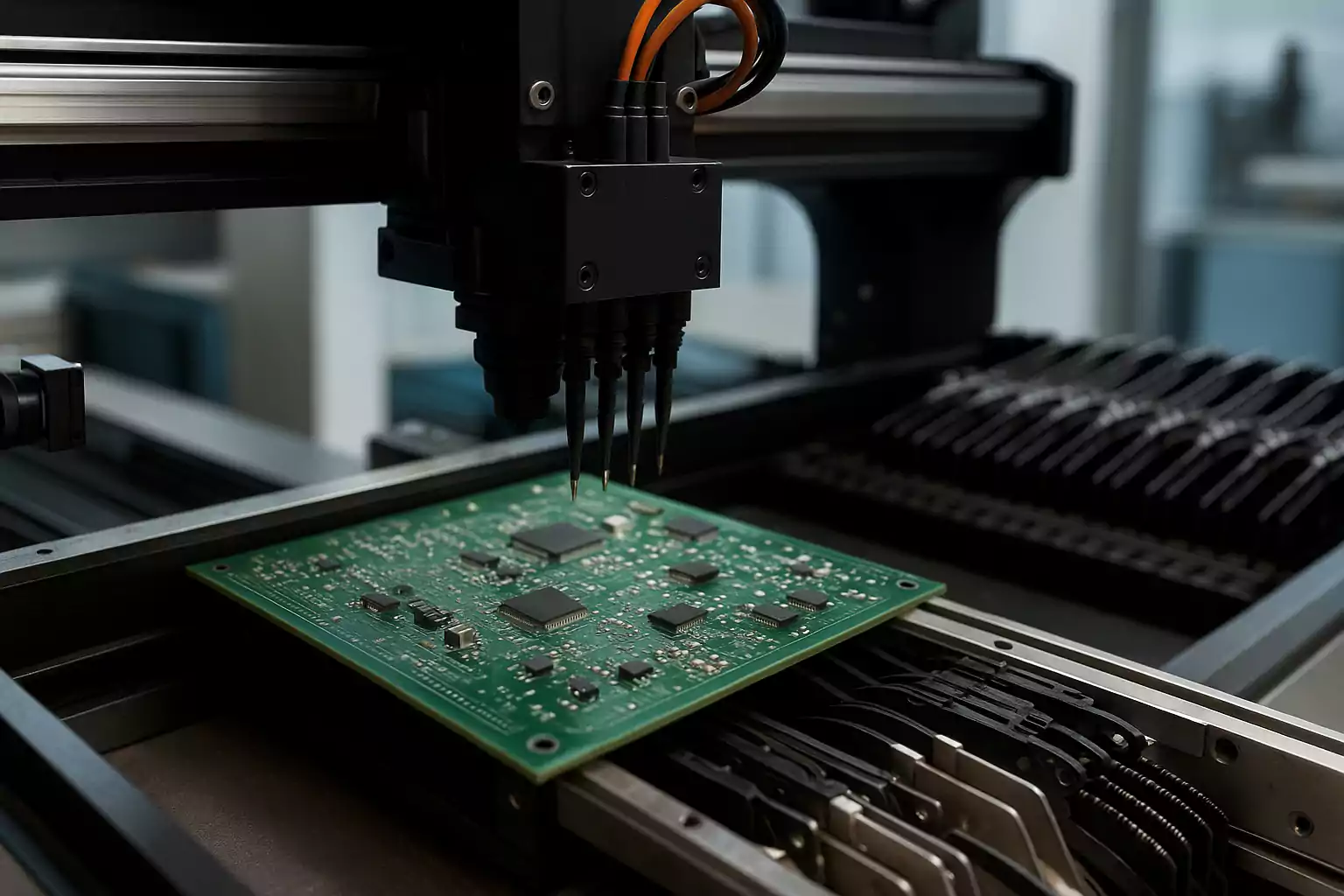

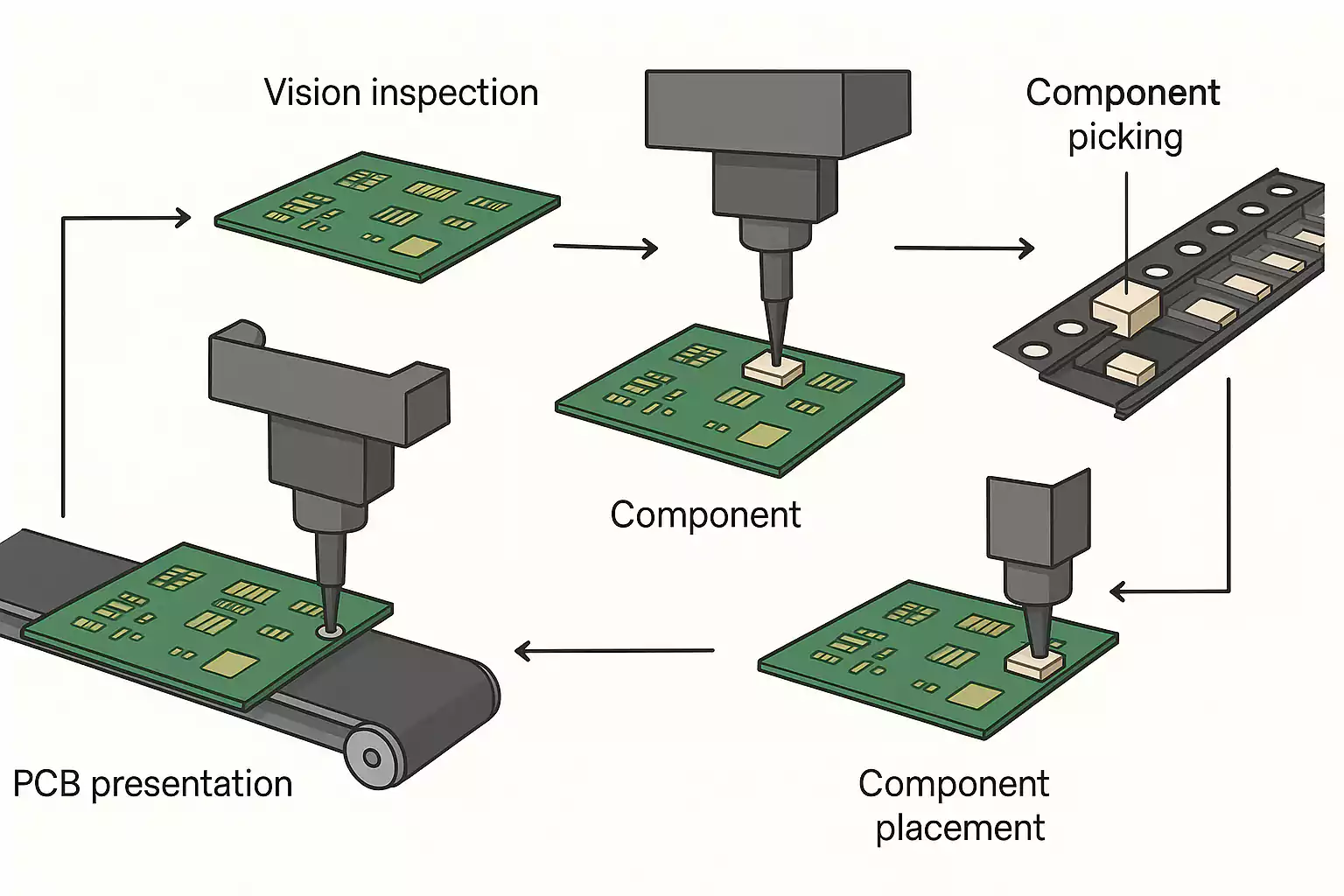

على عكس التجميع اليدوي المرهِق والمعرّض للأخطاء، تستخدم هذه الآلات أذرعًا روبوتية وفوهات شفط وأنظمة رؤية للتعامل مع المكوّنات بدقّة على مستوى الميكرون. تتضمن العملية «التقاط» المكوّن من مغذٍّ (Feeder) أو صينية ثم «وضعه» على موضعه المحدّد على اللوحة التي طُبّقت عليها عجينة اللحام مسبقًا.

لماذا تُعد آلات الالتقاط-والوضع مهمة في تجميع اللوحات؟

تُعد أنظمة الالتقاط-والوضع العمود الفقري لخطوط إنتاج SMT، فهي توفّر سرعة وتكرارية ودقّة لا تُضاهى—خصوصًا في الإنتاج الكمي حيث يلزم وضع آلاف المكوّنات في الساعة مع حدٍّ أدنى من الأخطاء.

وظائفها الرئيسية تشمل:

- التعرّف على المكوّنات عبر الكاميرات والـ Fiducials (علامات محاذاة على اللوحة).

- الوضع عالي السرعة للمقاومات والمكثّفات والدوائر المتكاملة وغيرها.

- تدوير المكوّنات ومحاذاتها قبل وضعها.

- التحقق من الوضع عبر أنظمة فحص بصري.

تسمح هذه الآلات بتوسيع الإنتاج بكفاءة مع الحفاظ على الجودة.

أنواع آلات الالتقاط-والوضع ومكوّناتها الأساسية

الأنواع الشائعة

- آلة الشيب-شووتر (Chip Shooter):

الميزة: سرعة وضعٍ هائلة مع مرونة محدودة.

الأفضل لـ: الإنتاج الضخم للوحات البسيطة.

السرعة: عالية جدًا (≥ 50 ألف قطعة/ساعة CPH).

الدقّة: متوسطة (± 50–100 ميكرون). - آلة الدقّة (Precision Placer):

الميزة: أبطأ ولكن عالية الدقّة مع رؤية متقدّمة.

الأفضل لـ: اللوحات المعقّدة ذات الرقائق الدقيقة.

السرعة: متوسطة (10–20 ألف قطعة/ساعة).

الدقّة: عالية (± 20–40 ميكرون). - الأنظمة المعيارية/الهجينة (Modular/Hybrid):

الميزة: تمزج بين السرعة والدقّة مع وحدات قابلة لإعادة التهيئة.

الأفضل لـ: خطوط مرنة (من النماذج الأوّلية إلى الدُفعات المتوسطة).

السرعة/الدقّة: قابلة للتوسّع والتعديل حسب التهيئة.

تخدم كل فئة احتياجًا محددًا: تتفوّق الشيب-شووتر في الإنتاجية الخام، بينما تُعنى آلات الدقّة بالمكوّنات الحسّاسة مثل BGA والحزَم 0201. وتوازن الأنظمة المعيارية بين الاثنين لبيئات الإنتاج الديناميكية.

المكوّنات الأساسية لأي آلة

- رأس الالتقاط-والوضع (الفوهات): يلتقط المكوّنات بالشفط أو ميكانيكيًا ويضعها على اللوحة.

- نظام الرؤية: كاميرات تتعرّف على الـ Fiducials وتتحقق من اتجاه المكوّن قبل وضعه.

- المغذّيات (Feeders): تُقدّم المكوّنات من شريط/صينية/عصي إلى موضع الالتقاط.

- منظومة الحركة X-Y أو ناقل اللوحة: لمحاذاة الرأس واللوحة.

- برمجيات التحكّم: لتحسين تسلسل الوضع، وتتبع المغذّيات، وتسجيل مؤشرات الأداء.

- منصّة دعم اللوحة: لتثبيت الـ PCB أثناء الوضع ومنع الاهتزاز والانحراف.

وظائف رئيسية وملامح تقنية بارزة

1) أنظمة الرؤية والتعرّف على الـ Fiducials

قبل أي وضع، تحدّد الكاميرات عالية الدقّة علامات الـ Fiducials على اللوحة لتعويض الميل أو الانبعاج. كما تفحص اتجاه/ارتفاع/قطبية المكوّن، ما يقلّل أخطاء الوضع خاصةً للدوائر المتكاملة والمكثّفات المستقطبة والـ LED.

2) رؤوس متعددة وتحسين التوازي

تضمّ الآلات المتقدمة رؤوسًا متعددة تعمل بالتوازي. وتستخدم البرمجيات خوارزميات لتحسين:

- مسارات حركة الرأس،

- توزيع المغذّيات،

- وتسلسل الالتقاط.

ينعكس ذلك مباشرةً على CPH الأعلى وكفاءة تشغيل أفضل.

3) تحكّم برمجي آنٍ ومراقبة الأخطاء

تتيح المنصّات البرمجية الحديثة:

- مراقبة حالة الآلة،

- تحليل جودة الوضع،

- تعديل مواقع/سرعات المغذّيات،

- وتسجيل الأخطاء للتتبّع.

تتضمّن الأنظمة المتقدمة معايرةً ذاتية وإنذارات صيانة تنبؤية اعتمادًا على بيانات الحساسات.

4) مغذّيات ذكية

تتضمّن خصائص مثل:

- كشف تلقائي لخطوة الشريط (Pitch)،

- مسح باركود/QR لتتبّع المكوّنات،

- وتنبيهات تحميل خاطئ.

تقلّل هذه الميزات أخطاء المغذّيات، وهي سبب شائع لتوقّف الخط.

5) الموازنة بين الدقّة والسرعة

تحافظ الآلات عالية الأداء على التوازن عبر:

- محرّكات خطّية لحركة ناعمة خالية من الاهتزاز،

- جِسور حركة (Gantry) منخفضة الارتداد،

- وأنظمة تمركز ليزرية وبصرية.

الاتجاهات والتحديات التقنية

تحسين مدعوم بالذكاء الاصطناعي

تُحلّل الخوارزميات أنماط الوضع وتقلّص زمن الدورة عبر تحسين مسارات الحركة واكتشاف الأخطاء والتعلّم التكيّفي المستمر.

التكامل مع مصنع ذكي (Industry 4.0)

اتصال IoT يتيح المراقبة الفورية، التشخيص عن بُعد، وتكامل MES/ERP لضمان التتبّع والصيانة التنبؤية وإدارة المخزون بكفاءة.

التصغير والكثافة العالية

تتطلّب حزم 0201 و01005 أنظمة رؤية متقدّمة وفوهات فائقة الدقّة وتعاملًا خاليًا من الاهتزاز لضمان وضعٍ موثوق بسرعات عالية.

الكفاءة الطاقية والاستدامة

تركيز متزايد على محرّكات عالية الكفاءة، أوضاع استعداد ذكية، وتحسين استخدام الهواء المضغوط لتقليل الاستهلاك ودعم أهداف الاستدامة.

المرونة للإنتاج منخفض الكمية مرتفع التنوّع

تُسهِّل الرؤوس المعيارية والبرمجيات الذكية عمليات التبديل السريع وتهيئات المغذّيات المتنوّعة دون التضحية بالدقّة أو السرعة.

نصائح تصميم وتطبيق لتحسين الأداء

1) تحسين توزيع المكوّنات على اللوحة

جمّع المكوّنات المتشابهة ووحِّد اتجاهاتها وقلّل تباين الزوايا. هذا يقلّل حركة الرأس ويزيد الإنتاجية—لاسيما في الكميات الكبيرة.

2) اعتماد بصمات (Footprints) صديقة للآلة

استخدم بصمات قياسية ملائمة للآلة. تجنّب المسافات الضيّقة جدًا أو الأشكال غير المنتظمة التي تربك نظام الرؤية أو تَعوق التقاط الفوهة. راجع معايير IPC وقدرات المشغِّل قبل الإقرار.

3) استخدام الـ Fiducials ومناطق المنع (Keep-Out) بذكاء

ضع علامات Fiducials واضحة بعيدة عن النحاس أو السلك سكرين. وحدّد مناطق منع حول الموصلات/الأجزاء الميكانيكية لتجنّب اصطدام الفوهات أثناء الوضع.

4) التخطيط لتوافق المغذّيات والبكرات

صمّم BOM وتخطيط اللوحة وفق أنواع المغذّيات المتاحة. قلّل تنوّع المكوّنات غير الضروري لتجنّب تجاوز سعة المغذّيات أو تعقيد تبديل البكرات. وحيث أمكن، وحِّد قيَم العناصر السلبية.

5) المحافظة على اتجاه/قطبية واضحة

ضع إشارات قطبية واتجاه واضحة على طبقة السلك سكرين، ونسِّق اتجاه الأجزاء المستقطبة عبر اللوحة لتقليل أخطاء الوضع أو التأخير في الفحص.

6) الاستعداد للكثافة العالية والحزم الدقيقة

للمكوّنات الدقيقة (مثل QFN وBGA)، التزم بمواصفات فتحات القناع اللحامي/الوسادات، وتواصل مع المشغِّل بشأن إعدادات الإستنسل وهامش الوضع لتفادي الجسور والانحراف.

تطبيقات نموذجية ومقارنات استخدام

النمذجة الأولية مقابل الإنتاج الضخم

النماذج/الدُفعات الصغيرة:

- واجهات برمجية سهلة لتهيئة سريعة،

- مغذّيات يدوية أو نصف آلية،

- سرعة أقل لكن مرونة أعلى،

- توافق مع أنظمة مكتبية مفتوحة المصدر (مثل LumenPnP).

مناسبة لـ R&D والشركات الناشئة والتكرارات السريعة.

الإنتاج الضخم:

- رؤوس وضع بسرعات تصل إلى 100,000 قطعة/ساعة أو أكثر،

- رؤية ومحاذاة متقدّمتان،

- مغذّيات متعددة المسارات ووصل تلقائي للبكرات للاستمرار،

- مراقبة آنية وتتبّع كامل.

مستخدمة لدى مزوّدي خدمات تصنيع الإلكترونيات EMS وشركات الإلكترونيات الاستهلاكية والسيارات والطب.

التجميع عالي الكثافة مقابل الأغراض العامة

لوحات عالية الكثافة (هواتف، أجهزة قابلة للارتداء، IoT مدمجة):

- وضع مكوّنات 0201/01005،

- محاذاة دقيقة لحزم BGA/QFN والدقّات الدقيقة،

- ثبات حراري وميكانيكي صارم—غالبًا مع أنظمة رؤية متعددة الزوايا.

لوحات للأغراض العامة (تحكّم صناعي، مشغّلات LED):

- تكفي آلات متوسطة المستوى توازن بين السرعة والكلفة وسهولة الاستخدام وتقدّم عائدًا قويًا دون تعقيد الحزم الدقيقة جدًا.

سيناريوهات هجينة

تُجمع آلات عالية السرعة للعناصر القياسية (R/C) مع آلات دقيقة للمكوّنات المعقّدة، لرفع الإنتاجية دون التضحية بالدقّة حيث يلزم.

أخطاء شائعة وكيفية تفاديها

- المبالغة في تقييم أرقام السرعة

معدّلات «القطع/الساعة» غالبًا مختبرة بظروف مثالية.

الحل: ركّز على الإنتاجية الفعلية وجودة الوضع. - اختيار نوع آلة غير مناسب

آلة فائقة السرعة لمكوّنات معقّدة أو آلة دقيقة لإنتاج ضخم = هدر.

الحل: طابق نوع الآلة مع تنوّع المكوّنات وحجم الإنتاج. - سوء استخدام نظام الرؤية

Fiducials غير مناسبة، عدسات متّسخة، أو معايرة متخطّاة = أخطاء وضع.

الحل: صيانة الكاميرات، تصميم Fiducials صحيحة، ومعايرة منتظمة. - إهمال الصيانة الوقائية

ينتج عنه انسداد الفوهات وأخطاء المغذّيات وتوقفات.

الحل: اتّبع جدول صيانة وسجّل معايراتك. - تخطيط مغذّيات غير فعّال

توزيع سيئ يبطّئ الدورة ويزيد الهدر.

الحل: جمّع المكوّنات عالية الاستهلاك وافحص التوافق قبل كل تشغيل.

أسئلة شائعة (FAQ)

ما هي آلة الالتقاط-والوضع ولماذا هي مهمة؟

هي نظام آلي يضع مكوّنات التثبيت السطحي على اللوحات بسرعة ودقّة، وهو أساسي لإنتاج SMT الكفؤ والموثوق، خاصةً في الإنتاج الكبير أو عالي الكثافة.

كيف تعرف الآلة مكان وضع كل مكوّن؟

تعتمد على ملفات تصميم اللوحة (Gerber وBOM) وعلى محاذاة بصرية باستخدام Fiducials لتحديد المواضع بدقّة.

هل يمكنها التعامل مع المكوّنات الصغيرة جدًا أو غير المألوفة؟

نعم. تستطيع الآلات الحديثة وضع حزم 0201 بل وحتى 01005، كما تدعم الأجزاء ذات الأشكال الخاصة—أحيانًا بفوهات مخصّصة أو بسرعات أبطأ.

كيف أختار الآلة المناسبة؟

ضع في الاعتبار:

- حجم الإنتاج (نموذج أولي أم إنتاج ضخم)،

- دقّة الوضع المطلوبة،

- نطاق أحجام المكوّنات المدعوم،

- التكامل مع معدات SMT الحالية،

- الميزانية والمساحة المتاحة.

الخلاصة: وصل الدقّة بالكفاءة في تجميع اللوحات الحديث

تقف آلات الالتقاط-والوضع في قلب خطوط تجميع PCB السريعة عالية الدقّة. فهي تضع آلاف المكوّنات في الساعة بدقّة متناهية، وتمكّن النمذجة السريعة والإنتاج القابل للتوسّع، ما يجعلها محورية في جودة وكفاءة تصنيع الإلكترونيات.

ومع ازدياد صِغَر تصاميم اللوحات وارتفاع كثافة المكوّنات، يصبح اختيار الحل المناسب—وفهم قدراته—أمرًا حاسمًا. سواءً كنت تعمل في إنتاج ضخم أو دفعات صغيرة، فإن إتقان هذه التقنية يُحسّن العائد، ويقلّل التوقّفات، ويُعدّ عملياتك للمستقبل.