مقدمة

يُعدّ قناع اللحام والطباعة الحريرية طبقتين أساسيتين في تصنيع لوحات الدوائر المطبوعة. يحمي قناع اللحام آثار النحاس من الأكسدة ويمنع تكوّن جسور اللحام، بينما تُحدّد الطباعة الحريرية مواقع المكونات واتجاهاتها.

يغطي هذا الدليل قناع اللحام وعملية الطباعة الحريرية, بما في ذلك كيفية تطبيقها وكيفية تصميمها بشكل صحيح فتحات قناع اللحام وعلاماته المرجعية. باتباع أفضل الممارسات، يمكنك تقليل عيوب التجميع وتحسين موثوقية التصنيع.

أساسيات عملية وتصميم قناع اللحام

1. ما هو قناع اللحام في تصنيع PCB؟

قناع اللحام (المعروف أيضًا باسم مقاوم اللحام) هو طبقة واقية تُوضع على الأسطح الخارجية للوحة الدوائر المطبوعة (PCB). غرضه الرئيسي هو منع تكوّن جسور اللحام، وحماية آثار النحاس من الأكسدة والتلوث، وتعزيز المتانة الميكانيكية للوحة وموثوقيتها أثناء اللحام والاستخدام طويل الأمد.

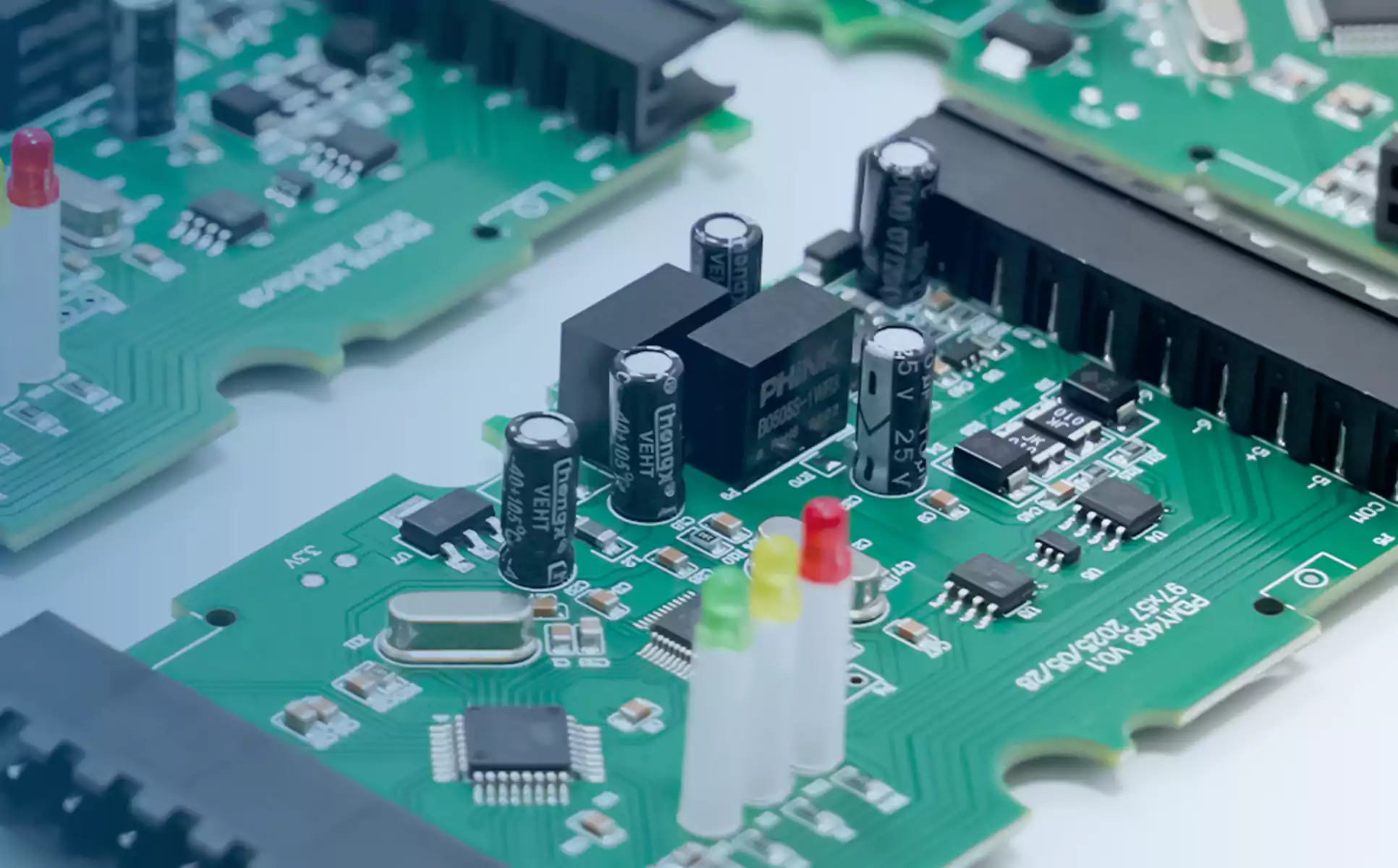

تستخدم معظم لوحات الدوائر المطبوعة (PCBs) قناع لحام أخضر، ولكن تتوفر ألوان أخرى كالأحمر والأزرق والأسود والأبيض، حسب الاحتياجات الجمالية أو الوظيفية. يُعد اللون الأخضر هو الأكثر شيوعًا بفضل تباينه الممتاز أثناء الفحص وثباته الحراري.

يعد قناع اللحام ضروريًا لتقنية التركيب السطحي (SMT) وتصميمات التوصيل عالي الكثافة (HDI)، حيث تزيد المسافة الضيقة بين الوسادات من خطر حدوث ماس كهربائي في اللحام.

يعد قناع فلاش ضروريًا لتقنية التركيب السطحي (SMT) وتصميمات عالية الجودة (HDI)، حيث يوجد المسافة بين الوسائط من خطر حدوث ماس كهربائي في فلاش.

يساعد فهم كيفية تطبيق قناع اللحام المصممين على توقع تحملات التصنيع وتجنب الأخطاء الشائعة في التصميم من أجل القدرة على التصنيع (DFM).

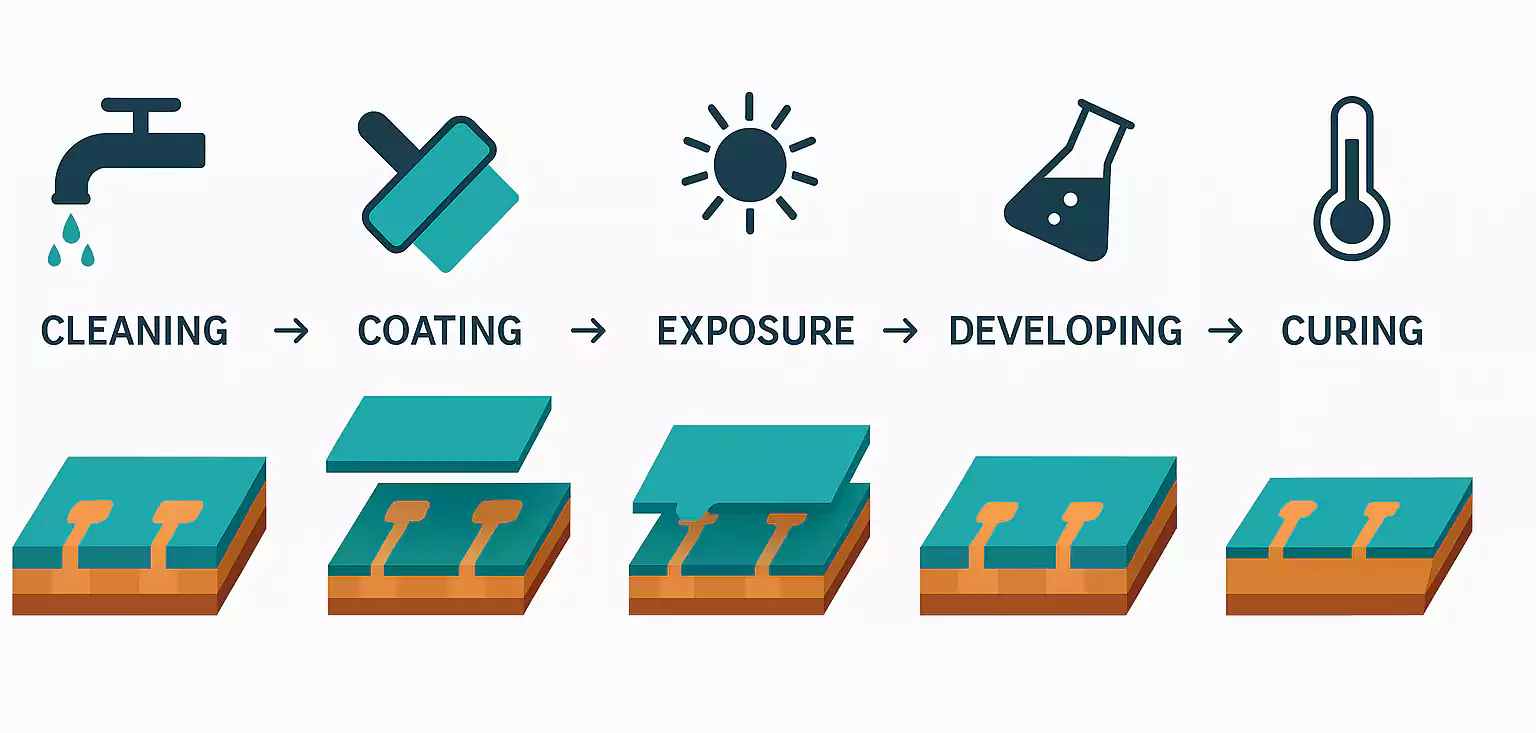

تتضمن عملية قناع اللحام النموذجية الخطوات التالية:

- تنظيف الأسطح وتحضيرها

يتم تنظيف لوحة الدوائر المطبوعة العارية لإزالة الأكسدة والزيت والشوائب. يضمن السطح النظيف التصاقًا جيدًا لقناع اللحام ويقلل من خطر التقشر. - طلاء قناع اللحام (عادةً ما يكون LPI - سائل قابل للتصوير الفوتوغرافي)

تُغطى اللوحة بطبقة رقيقة من قناع لحام LPI باستخدام طباعة الشاشة أو طلاء الستارة. تُحدد هذه الطبقة في النهاية أماكن اللحام المسموح بها (الفتحات) وأماكن حجبها (المناطق المغطاة). - الخبز المسبق / التجفيف

يتم تجفيف اللوحة المطلية جزئيًا لإزالة المذيبات، مما يضمن احتفاظ القناع بالقدر الكافي من الالتصاق للحفاظ على شكله أثناء عملية التعرض. - التعرض (التصوير)

تُعرَّض اللوحة للأشعة فوق البنفسجية من خلال قناع ضوئي أو تصوير مباشر. تتصلب المناطق المعرضة للضوء، بينما تُزال المناطق غير المعرضة أثناء التطوير. تُحدِّد دقة التعرض مدى دقة محاذاة قناع اللحام مع وسادات النحاس. - تطوي

يُرشّ اللوح بمحلول مُطوّر يُزيل طبقة اللحام غير المُصلّبة من مناطق الوسادات. يضمن التطوير الدقيق فتحات نظيفة ويمنع التغطية الجزئية للوسادات التي قد تُسبب ضعف وصلات اللحام. - المعالجة النهائية (حرارية أو بالأشعة فوق البنفسجية)

تعمل المعالجة الكاملة على تقوية قناع اللحام وجعله مقاومًا للحرارة والمواد الكيميائية والتآكل الفيزيائي أثناء عمليات اللحام.

3. إرشادات تصميم قناع اللحام وأفضل الممارسات

حتى مع عملية تصنيع مثالية، قد يؤدي سوء تصميم قناع اللحام إلى عيوب مثل تداخل اللحام، أو تغطية الوسادة، أو ضعف قابلية اللحام. لضمان الأداء الأمثل، اتبع قواعد التصميم الأساسية التالية:

3.1 إزالة قناع اللحام / توسيعه

قم دائمًا بتوسيع فتحة قناع اللحام قليلًا إلى ما بعد وسادة النحاس لتتوافق مع تفاوتات المحاذاة.

- التوسعة الموصى بها بشكل نموذجي: من +3 إلى +5 مل (0.075 – 0.125 مم)

- قد يؤدي عدم وجود مساحة كافية إلى تغطية الوسادة جزئيًا، مما يمنع اللحام بشكل صحيح.

3.2 عرض سد قناع اللحام / الجسر

سد اللحام هو منطقة قناع اللحام بين الوسادات المتجاورة (خاصة في المكونات ذات النغمة الدقيقة مثل QFPs أو BGA).

- الحد الأدنى لعرض الجسر الموصى به: 4 مل (0.1 مم)، حسب قدرة الشركة المصنعة

- قد تنكسر الجسور الضيقة للغاية أثناء المعالجة، مما يزيد من خطر حدوث جسر اللحام.

3.3 وسادات اللحام المحددة بقناع اللحام (SMD) مقابل وسادات اللحام غير المحددة بقناع اللحام (NSMD)

- NSMD (مُفضّل لـ BGA/QFN): فتحة قناع اللحام أكبر من فتحة الوسادة، مما يُظهر مساحة الوسادة بأكملها. هذا يُحسّن موثوقية وصلة اللحام ووضوح الفحص.

- SMD: يتداخل قناع اللحام مع الوسادة، مما يقلل من تعرض النحاس. أقل شيوعًا، ويُخصص عادةً لقيود ميكانيكية محددة.

إرشادات عملية وتصميم الطباعة الحريرية

تلعب الطباعة الحريرية، المعروفة أيضًا باسم طبقة الشرح أو التراكب، دورًا محوريًا في لوحات الدوائر المطبوعة (PCBs) من خلال توفير مُعرّفات بصرية للمكونات، ونقاط الاختبار، والقطبية، وغيرها من معلومات التجميع المهمة. مع أن الطباعة الحريرية لا تؤثر على الأداء الكهربائي للوحة، إلا أن سوء تصميمها قد يؤثر على كفاءة التجميع، واستكشاف الأخطاء وإصلاحها، ودقة إعادة العمل.

1. ما هي الشاشة الحريرية في PCB؟

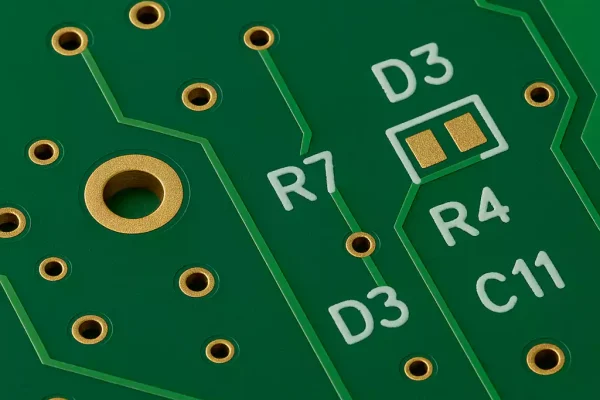

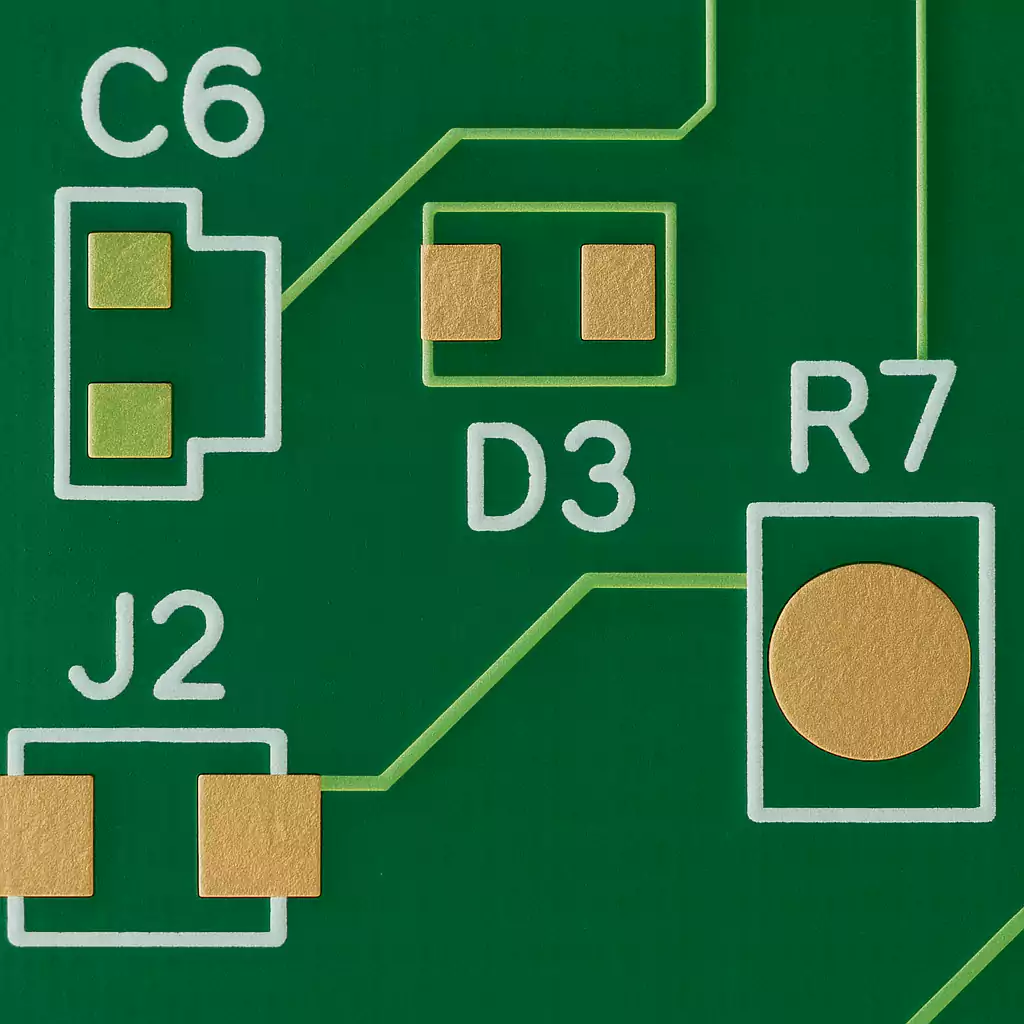

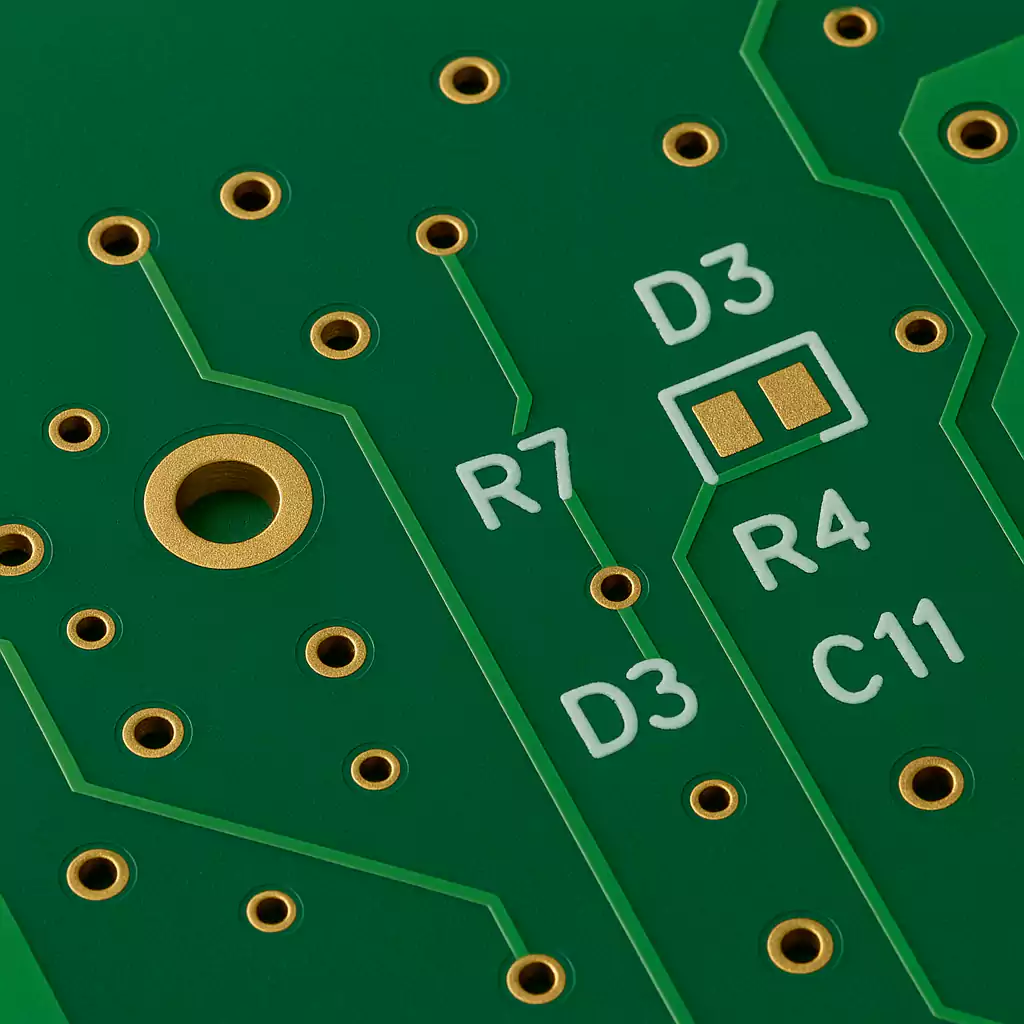

تحتوي طبقة الطباعة الحريرية على علامات حبر غير موصلة مطبوعة فوق طبقة قناع اللحام. تتضمن هذه العلامات عادةً ما يلي:

- المسميات المرجعية (على سبيل المثال، R1، C3، U5)

- مؤشرات القطبية للثنائيات والمكثفات ومصابيح LED

- علامات الدبوس 1 للدوائر المتكاملة

- شعارات الشركة المصنعة وأرقام الأجزاء والتحكم في الإصدار

- ملصقات التجميع والاختبار

يُستخدم الحبر الأبيض عادةً في الطباعة الحريرية نظرًا لتباينه العالي، ولكن قد تُستخدم ألوان أخرى مثل الأصفر أو الأسود اعتمادًا على لون قناع اللحام.

2. عملية الطباعة الحريرية (نظرة عامة على التصنيع)

هناك طريقتان رئيسيتان لتطبيق الطباعة الحريرية على لوحات الدوائر المطبوعة:

- الطباعة على الشاشة (التقليدية)

- يستخدم استنسلًا أو شاشة شبكية لتطبيق الحبر القائم على الإيبوكسي

- مناسب للإنتاج بكميات منخفضة إلى متوسطة

- دقة محدودة؛ لا يمكنها التعامل مع نصوص دقيقة للغاية أو تخطيطات كثيفة

- الطباعة المباشرة للأسطورة (DLP أو الطباعة الحريرية الرقمية)

- طريقة تعتمد على نفث الحبر لطباعة النص مباشرة على سطح اللوحة

- يوفر دقة أعلى ومحاذاة أفضل مع طبقات التصميم

- مفضل للتصاميم عالية الكثافة والخطوط الصغيرة

بعد الطباعة، يتم معالجة اللوحة أو خبزها لتصلب الحبر وضمان المتانة أثناء اللحام والتعامل.

3. إرشادات تصميم الطباعة الحريرية للوحات الدوائر المطبوعة الموثوقة

لتجنب حدوث مشكلات أثناء التجميع والحفاظ على إمكانية القراءة، اتبع أفضل ممارسات الطباعة الحريرية التالية:

3.1 الحد الأدنى لحجم الخط وعرض السطر

- الحد الأدنى الموصى به لارتفاع الخط: 1.0 مم (≈ 40 مل)

- الحد الأدنى لعرض الخط: 6 مل (0.152 مم)

- تجنب الخطوط المزخرفة بشكل مفرط - استخدم الخطوط الخالية من التشعبات والخطوط المتجهة للحصول على الوضوح (على سبيل المثال، Arial أو OCRA)

3.2 الخلوص من الفوط والفتحات

- حافظ على مسافة لا تقل عن 6 مل بين الشاشة الحريرية و:

- وسادات SMD

- الثقوب العابرة

- فتحات قناع اللحام

- إذا تداخل حبر الشاشة الحريرية مع المناطق القابلة للحام، فقد يتداخل مع قابلية اللحام وجودة إعادة التدفق، مما يؤدي إلى مفاصل غير مبللة أو حبر محترق أثناء اللحام.

3.3 أفضل ممارسات وضع الطباعة الحريرية

- ضع علامات المرجعية بالقرب من المكونات ولكن ليس تحتها

- الحفاظ على الاتجاه المتسق لسهولة القراءة (على سبيل المثال، كل النص أفقي أو محاذي لحواف اللوحة)

- تجنب وضع الطباعة الحريرية في مناطق BGA عالية الكثافة أو على فتحات قناع اللحام

- بالنسبة للألواح ذات الجانبين، استخدم الطباعة الحريرية فقط حيث تكون رؤية المكونات ممكنة

3.4 تجنب الاكتظاظ

- لا تفرط في تحميل اللوحة بمعلومات طباعة حريرية زائدة أو غير ضرورية

- استخدم رسومات التجميع لوضع العلامات التفصيلية إذا لزم الأمر

3.5 مراعاة التجميع والتفتيش

قم بتحديد نقاط الاختبار وتصنيفات الصمامات والأقطاب بشكل واضح

تأكد من أن النص كبير وواضح بما يكفي للتجميع اليدوي والتفتيش البصري

حالات العيوب الشائعة ونصائح الوقاية

حتى بعد اجتياز تصميمات لوحات الدوائر المطبوعة (PCB) للفحوصات الأولية، قد تظهر مشاكل في قناع اللحام والطباعة الحريرية أثناء التصنيع، غالبًا بسبب إهمال التباعد، أو سوء المحاذاة، أو ضعف تحديد الطبقات. فيما يلي بعض المشاكل الأكثر شيوعًا وكيفية تجنبها.

1. وسادات تغطية قناع اللحام

المشكلة:

تُغطى الوسادات جزئيًا أو كليًا بقناع لحام، مما يمنع تبليلها جيدًا أثناء اللحام. قد يؤدي هذا إلى برودة المفاصل، أو فتح الدوائر، أو انفصال المكونات.

السبب الجذري:

- إعدادات توسيع قناع اللحام غير كافية في CAD

- عدم المحاذاة أثناء التعرض أو التصوير

- سوء تفسير طبقة CAM

نصائح الوقاية:

- قم بتطبيق توسيع قناع اللحام بمقدار 3-5 مل على الأقل خارج حواف وسادة النحاس

- استخدم وسادات NSMD (غير محددة بقناع اللحام) لمعظم تطبيقات SMT

- قم بمراجعة طبقات Gerber النهائية للتأكد من وجود فتحات واضحة للوسادات

- تأكد من تسامح المحاذاة مع مُصنِّع لوحة الدوائر المطبوعة لديك

2. كسر شظية قناع اللحام أو الجسر

المشكلة:

قد تنكسر شقوق قناع اللحام الضيقة (أو "السدود") بين الوسادات المتجاورة أثناء التطوير أو تتآكل، مما يؤدي إلى ظهور جسور نحاسية مكشوفة، مما يؤدي إلى حدوث ماس كهربائي.

السبب الجذري:

- تم ضبط عرض جسر القناع أسفل الحد الأدنى الذي حددته الشركة المصنعة (غالبًا <4 مل)

- المكونات ذات الملعب الضيق (مثل QFP وBGA) بدون تصميم سد لحام مناسب

- النقش الزائد أثناء مرحلة التطوير

نصائح الوقاية:

- الحفاظ على عرض جسر قناع اللحام ≥ 4 مل (تحقق من إمكانيات بائع PCB)

- تجنب شظايا "حافة السكين" - دمج الفتحات إذا كانت الجسور رقيقة للغاية

- بالنسبة للتصميمات ذات الكثافة العالية، قم بإبلاغ المصنعين بالمتطلبات الخاصة

3. وسادات أو فتحات متداخلة للطباعة الحريرية

المشكلة:

قد يتداخل حبر الطباعة الحريرية المطبوع على الوسادات أو عبر الثقوب مع عملية اللحام، مما يتسبب في توصيلات غير موثوقة، أو علامات حرق، أو تلوث أثناء إعادة التدفق.

السبب الجذري:

- لا توجد قاعدة خلوص بين طبقات الحرير والنحاس

- وضع الملصق يدويًا بالقرب من منصات SMD

- عدم وجود DRC للطباعة الحريرية في برامج التصميم

نصائح الوقاية:

- الحفاظ على مسافة لا تقل عن 5 مل بين الشاشة الحريرية والوسادات

- استخدم فحوصات قواعد التصميم (DRC) لالتقاط تداخل الطباعة الحريرية مع الطباعة بالوسادة

- تجنب وضع علامات مرجعية داخل مناطق BGA أو فوق نقاط الاختبار

- في المناطق الحرجة، ضع في اعتبارك إلغاء الطباعة الحريرية تمامًا

4. قناع اللحام غير المكتمل أو المتبقي

المشكلة:

بعد التطوير، تحتفظ بعض المناطق بقناع لحام غير مكتمل النمو، مما يؤدي إلى التلوث، أو ضعف قابلية اللحام، أو عدم تناسق الفحص البصري.

السبب الجذري:

- قلة التعرض أو عدم كفاية وقت التطوير

- سطح اللوحة الملوث قبل الطلاء

- تطبيق قناع اللحام السميك أو غير المتساوي

نصائح الوقاية:

- تأكد من التنظيف المسبق المناسب وتحضير السطح قبل طلاء القناع

- استخدم ملفات تعريف التعرض/التطوير المعتمدة مع البائع الخاص بك

- إجراء فحوصات AOI أو فحوصات بصرية بعد تطوير القناع لتحديد البقايا

التقنيات والاتجاهات الجديدة في قناع اللحام والطباعة الحريرية

مع تزايد كثافة وتعقيد تصميمات لوحات الدوائر المطبوعة، تتطور التقنيات المستخدمة في تطبيق قناع اللحام والطباعة الحريرية بسرعة لتلبية متطلبات التصنيع الحديثة.

1. قناع لحام مطبوع بنفث الحبر

تتطلب أقنعة اللحام التقليدية القابلة للتصوير (LPI) خطوات متعددة، تشمل الطلاء والتصوير والتحميض. ومع ذلك، تكتسب طباعة أقنعة اللحام بنفث الحبر زخمًا متزايدًا كبديل عالي الدقة للكتابة المباشرة. فهي تُلغي الحاجة إلى أدوات التصوير، وتُقلل من أخطاء المحاذاة، وتُقلل من هدر المواد. تُعد هذه التقنية مفيدة بشكل خاص لألواح HDI والنماذج الأولية التي تتطلب سرعة في الإنتاج.

2. الطباعة الحريرية الرقمية

تواجه طرق الطباعة الحريرية التقليدية صعوبة في التعامل مع المكونات ذات السماكة الدقيقة والعلامات الصغيرة. أما الطباعة الحريرية الرقمية، باستخدام تقنيات نفث الحبر أو الليزر فوق البنفسجي، فتتميز بدقة أعلى ومحاذاة أفضل. كما تتيح خطوطًا أصغر، وتحديدًا دقيقًا للمواضع، ومتانة أفضل، وهو أمر بالغ الأهمية خاصة في لوحات الدوائر المطبوعة المدمجة أو عالية الموثوقية.

3. التقدم المادي

مواد جديدة لأقنعة اللحام، تتميز بثبات حراري مُحسّن، وخسارة عازلة منخفضة، وتركيبات خالية من الهالوجين، متوافقة مع معايير RoHS، أصبحت معيارًا للتطبيقات عالية السرعة ودرجات الحرارة العالية. تُحسّن هذه المواد المتطورة موثوقية لوحات الدوائر المطبوعة في ظروف اللحام بالصهر والمعالجة الخالية من الرصاص.

الأسئلة الشائعة

هل يمكن لقناع اللحام تغطية الوسادات أو الفتحات؟

لا. لا يُنصح بتغطية الوسادات بقناع لحام إلا إذا كان المقصود هو التغطية. قد يؤدي تغطية الوسادات إلى ضعف قابلية اللحام أو فتح المفاصل.

ما هو توسيع قناع اللحام المثالي؟

عادةً ما يكون الفرق بين 3 و5 مليمترًا خلف الوسادة النحاسية. يسمح هذا بتوافق المحاذاة ويضمن كشف الوسادة بالكامل.

ما هو الحد الأدنى لحجم النص القابل للقراءة على الشاشة الحريرية؟

يوصى باستخدام ارتفاع 1 مم على الأقل وعرض خط 6 مليمتر لتحقيق الوضوح بعد اللحام.

هل يمكن أن تتداخل الطباعة الحريرية مع المناطق القابلة للحام؟

لا. حافظ على مسافة خالية لا تقل عن 5 مل من الفوط أو الفتحات لتجنب مشاكل اللحام.

ما هو الفرق بين منصات SMD وNSMD؟

·SMD: يتداخل قناع اللحام مع حواف الوسادة.

·NSMD: الوسادة مكشوفة بالكامل. يُفضل استخدامه في معظم تصميمات SMT.

خاتمة

يُعدّ قناع اللحام وطبقات الطباعة الحريرية أساسيين لضمان موثوقية لوحات الدوائر المطبوعة وإمكانية تصنيعها. يمنع قناع اللحام المُطبّق بشكل صحيح جسور اللحام، ويحمي أسطح النحاس، ويُعزّز العزل الكهربائي. من ناحية أخرى، تضمن طبقة الطباعة الحريرية دقة وضع المكونات ووضوح تحديدها أثناء التجميع والفحص.

باتباع ممارسات التصميم الصحيحة، مثل توسيع قناع اللحام بشكل صحيح، والخلوص، ومحاذاة الشاشة الحريرية، يمكنك تجنب مشاكل الإنتاج الشائعة، مثل تغطية الوسادات أو التسجيل الخاطئ. الاهتمام بهذه التفاصيل خلال مرحلة التصميم لا يُحسّن قابلية اللحام فحسب، بل يُقلل أيضًا من العيوب وإعادة العمل.

هل ترغب في ضمان اجتياز تصميم لوحة الدوائر المطبوعة (PCB) القادم لاختبارات DFM بسلاسة؟ ابدأ بإتقان عملية قناع اللحام والطباعة الحريرية.