Производитель печатных плат HdI

Передовые технологии изготовления и сборки печатных плат HDI.

Являясь ведущим китайским поставщиком гибких печатных плат, мы специализируемся на производстве высококачественных гибких схем — от быстрого изготовления прототипов до полномасштабного производства гибких печатных плат. Загрузите ваши файлы Gerber прямо сейчас, чтобы получить быстрое и надежное коммерческое предложение.

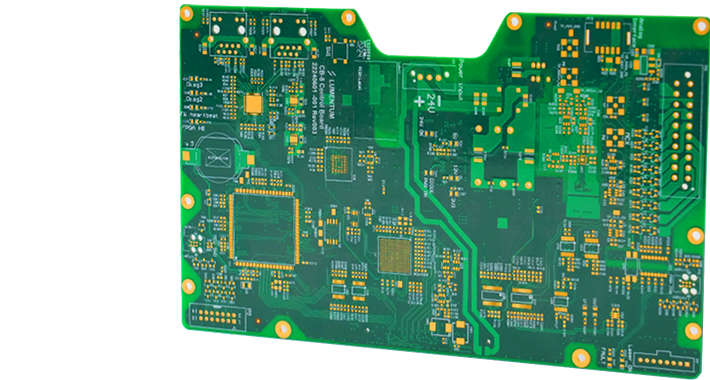

Производитель печатных плат HDI

В печатных платах с высокой плотностью межсоединений (HDI) используются глухие, скрытые и просверленные лазером микроотверстия, что позволяет максимально увеличить плотность трассировки и улучшить целостность сигнала. Благодаря последовательному ламинированию и процессам заполнения/закупорки переходных отверстий, такие платы обеспечивают больше каналов, более короткие пути прохождения сигнала и меньшие перекрестные помехи при компактных размерах.

Основные преимущества

- Экономия места на плате: микроотверстия и скрытые переходные отверстия позволяют уменьшить размер печатной платы более чем на 30%, повышая компактность устройства.

- Высокая производительность: короткие проводники и равномерный контроль импеданса обеспечивают поддержку дифференциальной передачи данных со скоростью до 28 Гбит/с.

- Гибкая многослойная конструкция: возможность свободно размещать от 4 до 32 слоев для создания сложных схем и обеспечения высокой плотности ввода-вывода.

- Оптимизация электромагнитной совместимости (ЭМС): более короткие обратные пути и равномерное распределение слоев эффективно снижают риски электромагнитных помех.

Основные возможности процесса

Скрытые и глухие переходные отверстия

- Диаметр: φ 0,15–0,30 мм, допуск ± 5 мкм.

- Слоистые структуры: 2+N+2, 1+N+1 и т.д.

- Минимальное расстояние: 0,3 мм (сквозные отверстия) / 0,5 мм (скрытые отверстия)

Лазерные микроотверстия

- Диаметр: φ 0,10 мм, получен методом прямой лазерной сверловки, гладкие стенки.

- Контроль глубины: 1–2 мил (25–50 мкм)

- Пример применения: межсоединения среднего уровня и высокопроизводительные межсоединения.

Последовательное ламинирование

- Варианты расположения элементов в стопке: 1+N+1, 2+N+2, 2+2+N+2+2 и т.д. ± 5

- Контроль температуры/давления: ± 2°C и ± 0,1 бар.

- Количество слоев: Полностью настраиваемое, от 4 до 32.

Через отверстие для заполнения и через пробку

- Материалы: Токопроводящая медная паста или эпоксидная смола.

- Плоскостность: ≤10 мкм для обеспечения однородности.

- Термоускорение: толщина медного слоя до 1 унции.

Лазерные микроотверстия

- Варианты: 1–6 унций для внутреннего и внешнего слоев.

- Допуск: ±10%

- Идеальное применение: ≥2 унции для высокой мощности или улучшенного отвода тепла.

Все параметры могут быть точно настроены для каждого проекта, чтобы обеспечить оптимальную производительность печатных плат HDI в условиях высокой плотности монтажа, высокоскоростной передачи сигналов и применений, требующих высокой надежности.

Возможности

| Возможности | Параметры и основные характеристики |

|---|---|

| Мин. Ширина линии/пространство |

2,5 мил/2,5 мил (0,063 мм/0,063 мм) Трассировка высокой плотности, поддержка компонентов типоразмеров 0201-0402. Допуск на отклонение траектории составляет ±1 мкм для обеспечения стабильности сигналов. |

| Макс. Количество слоев |

Стэк до 20 слоев Поддерживает последовательное ламинирование по схемам 1+N+1 и 2+N+2. Идеально подходит для сложных печатных плат HDI. |

| Мин. Толщина CCL |

Толщина медного слоя в многослойной печатной плате ≥50 мкм (0,05 мм) Возможно использование высокотемпературных материалов FR-4 и других специальных материалов. Превосходная механическая прочность и термическая стабильность. |

| Мин. Толщина наращивания |

Послойное ламинирование толщиной 35 мкм (0,035 мм). Точный контроль температуры и давления для плоских штабелей. Позволяет создавать сверхтонкие структуры HDI. |

| Мин. Microvia Design |

Лазерные микроотверстия диаметром 100 мкм, контактные площадки диаметром 200 мкм. Соотношение сторон ≤1:1 Оптимизировано для обеспечения целостности высокоскоростных дифференциальных сигналов. |

| Мин. Размер готового PTH |

Готовые сквозные отверстия диаметром φ0,15 мм (6 мил). Совместим с BGA-ми с шагом выводов 0,5 мм. Гладкие медные стенки обеспечивают надежную пайку. |

| Контроль импеданса |

Допуск по импедансу: ±5 Ом или ±10%. Поддерживает дифференциальные схемы с сопротивлением 50 Ом / 100 Ом. Включает моделирование и проверку импеданса для уменьшения перекрестных помех. |

| Сертификация RoHS |

Полностью соответствует директиве RoHS 2011/65/EU. 100% бессвинцовый технологический процесс. Соответствует экологическим требованиям и требованиям к экологически чистым цепочкам поставок. |

| Соответствие требованиям по отсутствию свинца |

Поддерживает сплавы SAC305, SAC405 и другие бессвинцовые сплавы. Соответствует требованиям RoHS и REACH. Повышенная износостойкость при термических циклах |

| Экологически чистый материал, не содержащий галогенов. |

Доступны безгалогенные (HF) ламинаты. Низкое дымообразование, отличная огнестойкость. Соответствие стандарту UL94V-0 обеспечивает экологически безопасное производство. |

| Микроотверстие, заполненное медью |

Варианты заполнения переходных отверстий (медью или эпоксидной смолой) Плоскостность после заполнения ≤10 мкм, что улучшает теплоотвод и механическую прочность. |

| Возможность штабелирования |

Многослойные печатные платы с количеством слоев до 18. Гибкие варианты расположения сквозных/скрытых переходных отверстий. Поддерживает толщину медного слоя от 1 до 6 унций и толщину печатной платы от 0,4 до 3,2 мм. |

Применение печатных плат HDI в промышленности

Шаг 1

Проверка проекта

Отчет DFM/DFT: Автоматизированный анализ технологичности и тестируемости для устранения рисков на ранних этапах.

Проверка принципиальной схемы и файла печатной платы: проверяются корпуса компонентов, переходные отверстия, разводка силовых цепей и импеданс.

Шаг 2

Прототип

Доставка в течение 24-48 часов: Мелкосерийное производство со 100% рентгеновским и автоматизированным оптическим контролем.

Функциональная проверка: базовое тестирование ИКТ-систем для подтверждения соответствия техническим требованиям перед переходом к следующему этапу.

Шаг 3

Серийное производство

Гарантия производственной мощности: линии поверхностного монтажа — 100 000 компонентов в час/день, линии монтажа компонентов в сквозные отверстия — 50 000 компонентов в час/день.

Комплексное отслеживание: контроль материалов с помощью RFID-меток, онлайн-контроль качества с использованием систем автоматического оптического и внутрисхемного тестирования (AOI/ICT), функциональное тестирование (FCT) и полное протоколирование всех этапов процесса.

Шаг 4

Тестирование и контроль качества

Онлайн-системы автоматического оптического контроля и рентгеновского контроля: 100% охват критически важных соединений.>99,5% обнаружение дефектов.

ICT и FCT: Высокоплотные тестовые приспособления имитируют реальные условия эксплуатации.

Заключительная проверка: Дополнительные испытания на воздействие температуры и влажности, а также вибрационные испытания для оценки надежности.

Шаг 5

Модели обслуживания

«Под ключ»: Комплексное изготовление печатных плат, закупка компонентов, сборка и тестирование.

Частичное выполнение «под ключ»: Заказчик предоставляет ключевые компоненты; мы закупаем и интегрируем остальные.

Сборка из предоставленных компонентов: Заказчик предоставляет печатные платы и компоненты; мы выполняем точную установку и тестирование.

Шаг 6

Послепродажная поддержка

Инженерная поддержка: Постоянное сопровождение со стороны инженера, оперативное решение вопросов, связанных с проектированием или технологическими процессами.

Прослеживаемость: Полные отчеты о производстве и испытаниях с отслеживанием партий и диагностикой проблем.

Industry Applications for HDI PCB

Часто задаваемые вопросы

High density interconnect printed circuit board is a circuit board that uses micro blind hole/buried blind hole technology to achieve high-density interconnect between different copper layers inside.

Compared with traditional PCBs, HDI PCBs have higher wiring density and smaller volume, which can meet the demand for electronic products to develop towards lightweight and high-performance.

In addition, HDI PCBs also exhibit superior performance in signal transmission speed, electrical performance, and reliability.

The manufacturing process of HDI PCBs involves multiple key technologies, among which laser drilling technology, electroplating filling technology, and lamination technology are the most critical.

HDI PCBs are widely used in various fields, especially in miniaturized electronic devices such as smartphones, tablets, and wearable devices.

In addition, with the increasing demand for high-performance and high reliability circuit boards in fields such as automotive electronics, medical electronics, and aerospace

HDI PCBs achieve high-density interconnection between different copper layers inside by using micro blind hole/buried blind hole technology and stacking technology.

Micro blind hole/buried blind hole technology enables wiring to be carried out in a smaller space, thereby increasing wiring density.

At the same time, multi-layer technology stacks multiple thin circuit boards together through multiple lamination and drilling processes, further increasing the number of wiring layers and the installation space for electronic components, thereby improving the overall wiring density.

HDI PCBs have multiple special requirements in the design and manufacturing process.

Firstly, due to the high wiring density of HDI PCBs, advanced EDA software is required for precise wiring during design.

Secondly, it is necessary to strictly control various process parameters during the manufacturing process, such as the aperture size of laser drilling and the filling quality of electroplating holes, to ensure the quality and performance of the product.

In addition, HDI PCBs also have special requirements for testing and inspection, requiring high-precision testing equipment and methods for electrical performance testing, reliability testing, etc.