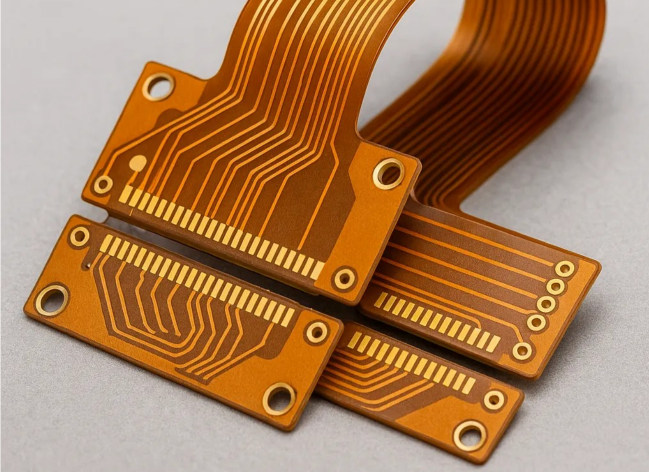

Производитель гибких печатных плат

Услуги по быстрому изготовлению прототипов и серийному производству гибких печатных плат.

Являясь ведущим китайским поставщиком гибких печатных плат, мы специализируемся на производстве высококачественных гибких схем — от быстрого изготовления прототипов до полномасштабного производства гибких печатных плат. Загрузите ваши файлы Gerber прямо сейчас, чтобы получить быстрое и надежное коммерческое предложение.

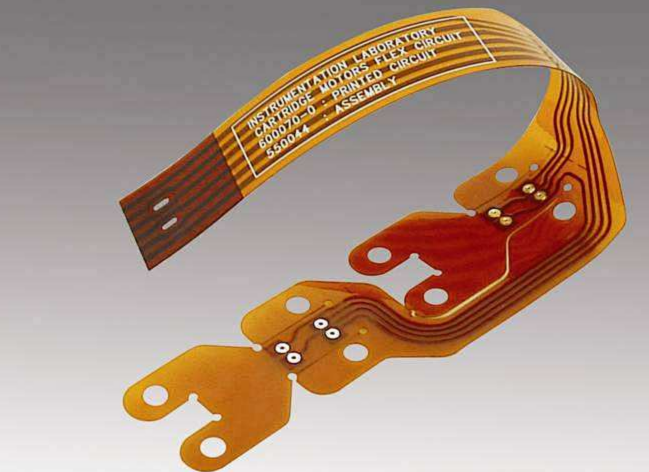

Что такое производство гибких печатных плат?

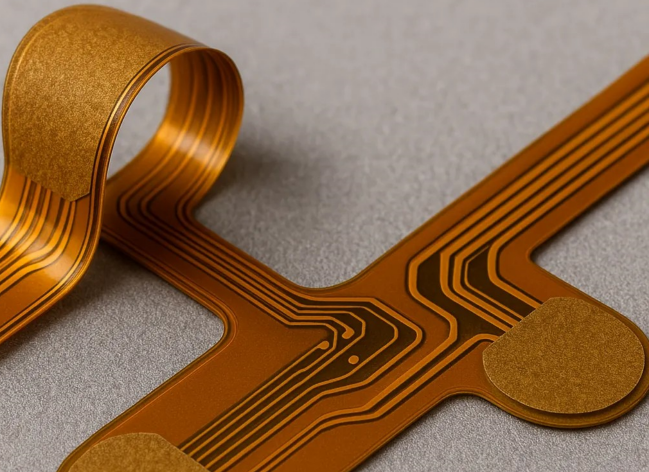

Производство гибких печатных плат (Flex PCB) — это процесс проектирования и изготовления гибких печатных плат, представляющих собой электронные соединения, изготовленные из гибких подложек, таких как полиимид или полиэстер. В отличие от жестких печатных плат, гибкие печатные платы могут сгибаться, складываться или скручиваться, не ломаясь, что делает их идеальными для компактных, динамичных или изогнутых электронных устройств.

Основные характеристики гибких печатных плат

- Гибкие подложечные материалы: как правило, это полиимид или ПЭТ, обладающие превосходной термической стабильностью и гибкостью.

- Компактная конструкция: обеспечивает трехмерную разводку, что позволяет уменьшить размеры и вес электронных устройств.

- Долговечность: Высокая устойчивость к вибрации и механическим воздействиям с течением времени, что делает их подходящими для эксплуатации в динамичных условиях.

- Возможность индивидуальной настройки: легко адаптируется к электрическим и механическим требованиям конкретных областей применения.

Процесс производства гибких печатных плат включает в себя:

- Гибкие подложечные материалы: как правило, это полиимид или ПЭТ, обладающие превосходной термической стабильностью и гибкостью.

- Компактная конструкция: обеспечивает трехмерную разводку, что позволяет уменьшить размеры и вес электронных устройств.

- Долговечность: Высокая устойчивость к вибрации и механическим воздействиям с течением времени, что делает их подходящими для эксплуатации в динамичных условиях.

- Возможность индивидуальной настройки: легко адаптируется к электрическим и механическим требованиям конкретных областей применения.

Области применения гибких печатных плат:

- Носимые устройства

- Автомобильная электроника

- Медицинское оборудование

- Аэрокосмические и военные системы

- Потребительская электроника (складные телефоны, фотокамеры и т.д.)

Благодаря использованию технологии производства гибких печатных плат, инженеры и разработчики продукции могут создавать более компактные, долговечные и инновационные изделия, особенно в тех случаях, когда ограничения по размерам, подвижность или снижение веса имеют решающее значение.

Наши основные преимущества в производстве гибких печатных плат.

Как профессиональный производитель гибких печатных плат, мы сочетаем передовые инженерные решения, высокоточное производство и оперативную поддержку клиентов, чтобы предоставлять надежные и индивидуальные решения в области гибких печатных плат. Вот что отличает нас от других:

Шаг 1

Высококачественные материалы для максимальной надежности.

Мы используем высококачественные полиимидные подложки и прокатанную отожженную медную фольгу, что обеспечивает превосходную гибкость, термостойкость и механическую прочность. Эти материалы соответствуют стандартам RoHS, UL и IPC-6013 Class 3 — идеально подходят для критически важных применений в аэрокосмической, медицинской и автомобильной электронике.

Шаг 2

Передовые производственные возможности

- Односторонние, двухсторонние и многослойные гибкие печатные платы.

- Интеграция жестко-гибких печатных плат для сложных конструкций.

- Тонкопленочные схемы, малые радиусы изгиба и поддержка технологии HDI (высокоплотные межсоединения).

- Возможность индивидуального выбора структуры слоев и вариантов усиления для повышения механической прочности.

Наши производственные мощности оснащены системами автоматизированного оптического контроля (AOI), лазерной сверловки, вакуумного ламинирования и тестирования контролируемого импеданса, что обеспечивает строгий контроль производственных процессов и стабильное качество выпускаемой продукции.

Шаг 3

Инженерная поддержка от разработки концепции до поставки готовой продукции.

Мы предоставляем рекомендации по проектированию с учетом технологичности производства (DFM), чтобы помочь клиентам оптимизировать компоновку гибких печатных плат с точки зрения производительности и экономической эффективности.

Наши штатные инженеры тесно сотрудничают с вами на этапах прототипирования, производства и даже после поставки продукции.

Нужна помощь с проектными файлами или проверкой файлов Gerber? Мы предлагаем бесплатную проверку файлов и инженерные консультации, чтобы минимизировать доработки и сократить время выхода на рынок.

Шаг 4

Сертифицированное качество и соответствие стандартам.

Наши производственные процессы соответствуют строгим стандартам ISO 9001:2015, ISO 13485 и IPC/WHMA-A-620. Мы проводим 100% электронное тестирование, механическую проверку и испытания на термическую устойчивость, чтобы гарантировать целостность продукции перед отгрузкой.

Шаг 5

Быстрое выполнение заказов и гибкие объемы поставок.

Независимо от того, нужны ли вам быстрое прототипирование или серийное производство, мы предлагаем гибкие сроки выполнения заказов — от 24–48 часов для прототипов и масштабируемые варианты для массового производства. Мы также принимаем заказы на небольшие партии.

Шаг 6

Отраслевая экспертиза

Наши гибкие печатные платы пользуются доверием клиентов по всему миру в следующих отраслях:

- Медицинские устройства (носимые мониторы, диагностические приборы)

- Автомобильные системы (датчики, блоки управления)

- Потребительская электроника (складные телефоны, фотокамеры)

- Промышленная автоматизация (робототехника, датчики)

- Аэрокосмическая и оборонная промышленность (авионика, системы повышенной надежности)

Благодаря нашей ориентации на точность, качество и скорость, мы являемся вашим надежным партнером в производстве сложных и нестандартных гибких печатных плат.

Рекомендации по проектированию и технологичности гибких печатных плат.

Разработка высокопроизводительной гибкой печатной платы требует тщательного внимания как к электрическим характеристикам, так и к механической надежности. На нашем предприятии мы оказываем клиентам поддержку, применяя лучшие практики проектирования с учетом технологичности производства (DFM), чтобы гарантировать функциональность и готовность вашей гибкой печатной платы к серийному производству. Ниже приведены основные рекомендации по проектированию, которые помогут вам достичь оптимальных результатов.

Радиус изгиба и гибкость

Во избежание механических напряжений и растрескивания меди при многократных изгибах

всегда соблюдайте правила минимального радиуса изгиба:

Статическое изгибание: Минимальный радиус изгиба = 6 × общая толщина платы

Динамическое изгибание: Минимальный радиус изгиба = 12 × или более толщины платы

Для лучшей пластичности в динамических условиях используйте отожженную медь (RA).

Совет: Избегайте размещения переходных отверстий или паяных соединений в местах, которые будут многократно изгибаться.

Методы трассировки маршрутов

- По возможности прокладывайте маршрут перпендикулярно изгибу, чтобы уменьшить нагрузку.

- Используйте изогнутые линии вместо острых углов, чтобы предотвратить образование трещин от напряжения.

- Для предотвращения рассогласования импедансов необходимо поддерживать постоянную ширину и расстояние между проводниками.

- Используйте каплевидные контактные площадки для усиления переходов от контактной площадки к дорожке.

Требуется контролируемое сопротивление? Используйте однородную геометрию проводников и поддерживайте необходимое расстояние между диэлектрическими слоями в многослойных конструкциях.

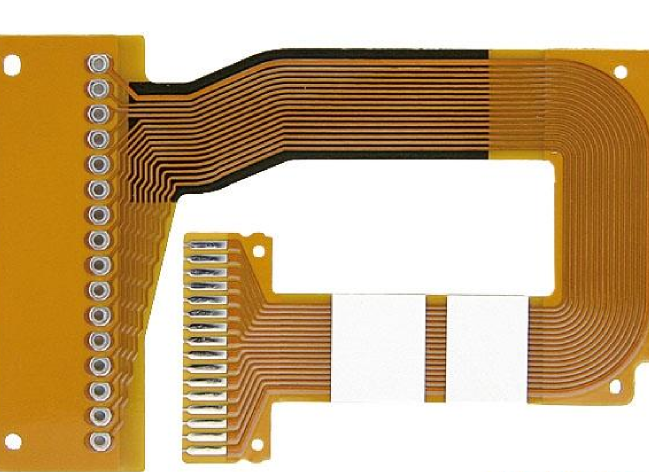

Структура и конструкция слоев

- Для многослойных гибких печатных плат следует использовать симметричную структуру слоев, чтобы предотвратить деформацию.

- Избегайте размещения медных проводников с обеих сторон в сильно изгибающихся областях (предпочтительнее использовать однослойную конструкцию в местах изгиба).

- Для обеспечения дополнительной механической прочности используйте усиливающие элементы (из материала FR4 или нержавеющей стали) в областях расположения разъемов или компонентов.

Типичные конфигурации многослойных печатных плат включают в себя:

- Односторонняя гибкая печатная плата

- Двусторонняя гибкая печатная плата со сквозными металлизированными отверстиями.

- Многослойная гибкая печатная плата (3 и более слоев)

- Жестко-гибкие комбинации

Размещение контактных площадок, переходных отверстий и компонентов.

- Размещайте компоненты и переходные отверстия подальше от мест изгиба.

- Для более тяжелых компонентов используйте крепежные площадки или клейкую основу.

- Для укрепления паяных соединений используйте отверстия в защитном покрытии вместо паяльной маски.

- Микроотверстия, созданные с помощью лазерной сверловки, идеально подходят для гибких печатных плат высокой плотности, где пространство ограничено.

Требуется контролируемое сопротивление? Используйте однородную геометрию проводников и поддерживайте необходимое расстояние между диэлектрическими слоями в многослойных конструкциях.

Материал

- Полиимидная пленка (PI) является предпочтительным базовым материалом благодаря своей гибкости и термостойкости.

- Ламинаты без клеевого слоя могут повысить надежность и уменьшить толщину.

- Усиливающие элементы (например, из материалов FR4, PI или нержавеющей стали) должны быть тщательно указаны на механических чертежах.

Структура и конструкция слоев

- Для многослойных гибких печатных плат следует использовать симметричную структуру слоев, чтобы предотвратить деформацию.

- Избегайте размещения медных проводников с обеих сторон в сильно изгибающихся областях (предпочтительнее использовать однослойную конструкцию в местах изгиба).

- Для обеспечения дополнительной механической прочности используйте усиливающие элементы (из материала FR4 или нержавеющей стали) в областях расположения разъемов или компонентов.

Типичные конфигурации многослойных печатных плат включают в себя:

- Single-sided Flex

- Двусторонняя гибкая печатная плата со сквозными металлизированными отверстиями.

- Многослойная гибкая печатная плата (3 и более слоев)

- Жестко-гибкие комбинации

Преимущества DFM при проектировании гибких печатных плат.

Сокращает задержки в производстве и количество ошибок.

Заказчик предоставляет часть материалов (например, комплектующие), а производитель занимается остальным.

Производитель берет на себя все этапы — от изготовления печатных плат и закупки компонентов до сборки, тестирования и доставки. Заказчик предоставляет только файлы проекта.

Заказчик предоставляет часть материалов (например, комплектующие), а производитель занимается остальным.

Независимо от того, проектируете ли вы простую однослойную гибкую печатную плату или сложную многослойную жестко-гибкую плату, наша команда инженеров готова помочь вам применить проверенные стратегии проектирования с учетом технологичности производства с самого первого дня.

Нужна помощь в проверке ваших Gerber-файлов или структуры многослойной печатной платы? Свяжитесь с нашими инженерами для бесплатной консультации по вопросам проектирования для производства (DFM).

Обзор процесса производства гибких печатных плат

Производство гибких печатных плат (Flex PCB) включает в себя ряд высокоточных процессов, призванных обеспечить электрические характеристики, механическую гибкость и долговременную надежность. Ниже представлен обзор типичного технологического процесса изготовления гибких печатных плат — от исходных материалов до полностью протестированных изделий.

01. Подготовка материалов и раскрой.

Далее создаются микроотверстия и сквозные отверстия для соединения различных слоев или размещения выводов компонентов. Это делается с помощью лазерного сверления для микроотверстий или механического сверления для более крупных отверстий. Точность и чистота имеют решающее значение для обеспечения высокого качества межсоединений. Надлежащее качество стенок отверстий обеспечивает лучшее сцепление покрытия и долгосрочную надежность.

02. Сверление (создание переходных отверстий и сквозных отверстий)

Далее создаются микроотверстия и сквозные отверстия для соединения различных слоев или размещения выводов компонентов. Это делается с помощью лазерного сверления для микроотверстий или механического сверления для более крупных отверстий. Точность и чистота имеют решающее значение для обеспечения высокого качества межсоединений. Надлежащее качество стенок отверстий обеспечивает лучшее сцепление покрытия и долгосрочную надежность.

03. Визуализация схемы цепи

Далее создаются микроотверстия и сквозные отверстия для соединения различных слоев или размещения выводов компонентов. Это делается с помощью лазерного сверления для микроотверстий или механического сверления для более крупных отверстий. Точность и чистота имеют решающее значение для обеспечения высокого качества межсоединений. Надлежащее качество стенок отверстий обеспечивает лучшее сцепление покрытия и долгосрочную надежность.

04. Травление меди

Далее создаются микроотверстия и сквозные отверстия для соединения различных слоев или размещения выводов компонентов. Это делается с помощью лазерного сверления для микроотверстий или механического сверления для более крупных отверстий. Точность и чистота имеют решающее значение для обеспечения высокого качества межсоединений. Надлежащее качество стенок отверстий обеспечивает лучшее сцепление покрытия и долгосрочную надежность.

05. Ламинирование слоев (для многослойных гибких или жестко-гибких печатных плат)

Далее создаются микроотверстия и сквозные отверстия для соединения различных слоев или размещения выводов компонентов. Это делается с помощью лазерного сверления для микроотверстий или механического сверления для более крупных отверстий. Точность и чистота имеют решающее значение для обеспечения высокого качества межсоединений. Надлежащее качество стенок отверстий обеспечивает лучшее сцепление покрытия и долгосрочную надежность.

06. Нанесение защитного покрытия или паяльной маски.

Для защиты печатных плат наносится полиимидное покрытие или жидкая паяльная маска. Полиимидное покрытие более гибкое и предпочтительно для применений, связанных с динамическим изгибом. Отверстия создаются в контактных площадках, переходных отверстиях или областях разъемов для пайки или монтажа компонентов.

07. Применение поверхностной обработки

На открытые медные контактные площадки наносятся такие покрытия, как ENIG (химическое никелирование с последующим золочением), OSP или HASL. Этот этап улучшает паяемость, устойчивость к окислению и качество электрического контакта.

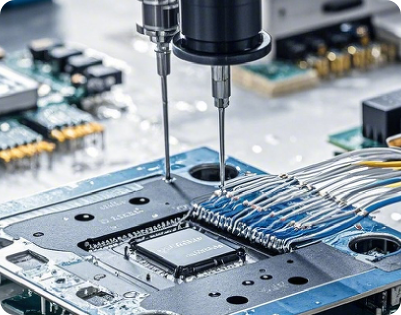

08. Пайка компонентов (дополнительная услуга при заказе услуг по сборке)

При заказе сборки гибких печатных плат компоненты размещаются и припаиваются с использованием методов оплавления припоя или ручной пайки. Гибкие печатные платы, совместимые с технологией поверхностного монтажа, обычно собираются в виде панелей для удобства обработки.

09. Электрические испытания и окончательная проверка.

Каждая печатная плата проходит проверку на электрическую целостность и изоляцию для выявления обрывов/коротких замыканий. Визуальный осмотр и автоматизированная оптическая инспекция (AOI) гарантируют точность трассировки и качество контактных площадок. Дополнительные испытания могут включать рентгеновский контроль, проверку геометрических размеров и испытания на надежность при многократных изгибах.

10. Окончательная нарезка, упаковка и отгрузка.

Готовые печатные платы подвергаются лазерной резке или фрезеровке для придания им окончательной формы и упаковываются в материалы, защищающие от электростатического разряда. По запросу заказчика предоставляется индивидуальная маркировка, серийные номера и документация.

Почему это важно?

Каждый этап производства гибких печатных плат напрямую влияет на функциональность, надежность и стоимость. Благодаря нашим процессам, соответствующим стандартам IPC, опытным специалистам и собственному отделу проектирования с учетом технологичности производства, мы гарантируем правильное изготовление ваших изделий — от прототипа до серийного производства.

Промышленное применение гибких печатных плат

Гибкие печатные платы незаменимы в отраслях, где критически важны ограничения по размерам, снижение веса и механическая гибкость. Наши гибкие печатные платы широко используются в следующих секторах:

Часто задаваемые вопросы

The recommended minimum bend radius depends on whether the flex area is static or dynamic:

- Static Flexing: Minimum radius = 6× the board thickness

- Dynamic Flexing: Minimum radius = 12× or more of the board thickness

Using rolled annealed (RA) copper improves bendability and extends flex life.

Flex PCBs are primarily made from polyimide (PI) or polyester (PET) substrates with copper foil layers. We also use adhesiveless laminates for high-reliability applications. Coverlays, stiffeners (FR4 or stainless steel), and surface finishes (ENIG, OSP) are added depending on the design.

Lead times depend on complexity and quantity:

- Prototype Flex PCBs: 3–7 business days

- Production Runs: 7–20 business days

Expedited options are available for urgent projects — contact us for a custom quote.

Yes. We offer full Rigid-Flex PCB manufacturing, including HDI and multilayer designs. Our process supports complex 3D assemblies and ensures precise layer registration and bend reliability.

We offer a range of surface finishes to meet different electrical and soldering requirements:

- ENIG (Electroless Nickel Immersion Gold) – best for fine-pitch and wire bonding

- OSP (Organic Solderability Preservative) – cost-effective, RoHS compliant

- Immersion Silver / Tin, Lead-Free HASL, and others available upon request

- Flex PCBs use flexible base materials and are designed to bend, fold, or twist during use.

- Rigid PCBs are built on FR4 substrates and are not designed for movement.

Flex PCBs save space, reduce weight, and improve durability in dynamic environments.

Absolutely. Our engineering team offers free DFM reviews, helping you optimize your design for manufacturability, cost efficiency, and long-term reliability. Upload your Gerber files, and we’ll evaluate them before production begins.

Yes. All our Flex PCBs are RoHS-compliant and manufactured to IPC-6013 and IPC-A-600/610 Class 2 or Class 3 standards, depending on application needs. Certifications and test reports are available upon request.

To provide an accurate and fast quote, please include:

- Gerber files (RS-274X format preferred)

- Bill of Materials (BOM) if assembly is needed

- Stack-up or layer information

- Quantities and delivery timeline

- Special requirements (e.g., stiffeners, impedance control, finish type)