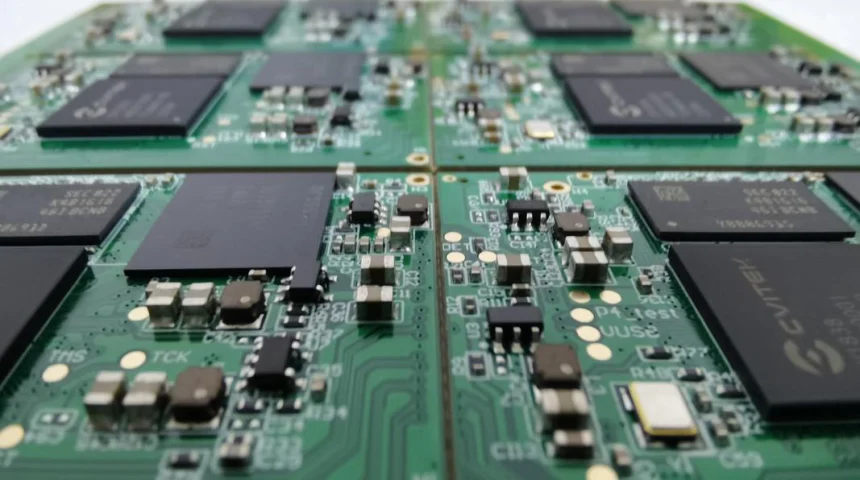

טכנולוגיית BGA משיגה חיבורי מעגלים קומפקטיים ואמינים יותר על ידי תכנון מערך של כדורי מתכת בתחתית חבילת המעגלים המשולבים כנקודות חיבור חשמליות, המחוברים לפדים תואמים על לוח המעגלים המודפסים.

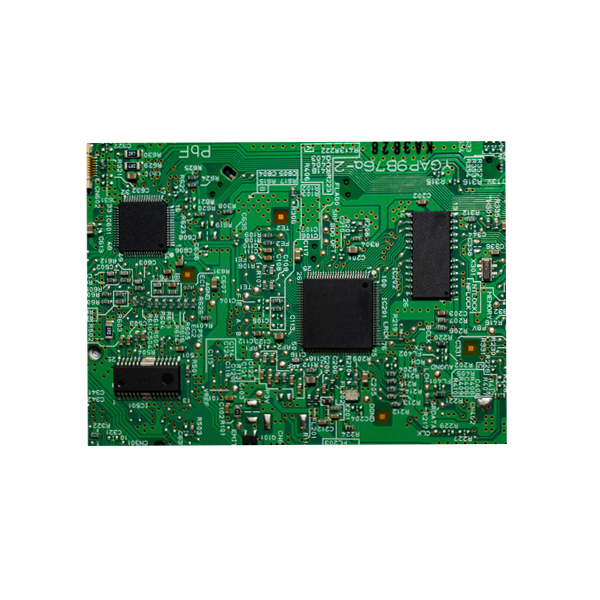

בתהליך ייצור הרכבת BGA, השלב הראשון הוא למקם במדויק את מעגל משולב ארוז ה-BGA במיקום שנקבע מראש של ה-PCB.

היתרון של טכנולוגיית ייצור הרכבות BGA הוא שהיא יכולה לספק צפיפות מעגלים גבוהה יותר וביצועים חשמליים טובים יותר, תוך הפחתת גודל ומשקל מעגלים.

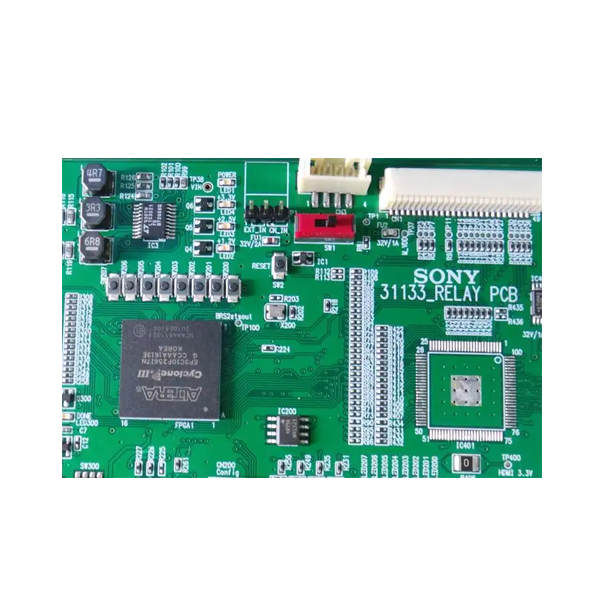

שירות הרכבת BGA הוא אחד מסוגי השירותים הרבים שאנו מציעים. FAST TURN PCB יכולה לספק לכם הרכבת BGA איכותית וחסכונית עבור המעגלים המודפסים שלכם. מרחק המינימום שאנו יכולים להתאים להרכבת BGA הוא 0.14 מ "מ ו-0.2 מ" מ. אנו מציעים שירותי ייצור והרכבה של מעגלים מודפסים (PCB) הכוללים את סוגי ה-BGA הבאים: BGA מפלסטיק (PBGA), BGA קרמי (CBGA), BGA מיקרו, BGA דק מיקרו (MBGA), BGA מחסנית, BGA עופרת ו-BGA ללא עופרת.

כל המידע וההעלאות מאובטחים וסודיים.