לוחות מודפסים (PCB) הם עמוד השדרה של כל המוצרים האלקטרוניים – ממכשירים לבישים ועד מערכות בקרה תעשייתיות.

אחת מהבחירות החשובות והבסיסיות בתכנון היא עובי הלוח. עובי ה-PCB משפיע על החוזק המכנּי, על האימפדנס, על פיזור החום ואפילו על ההתאמה המכאנית בתוך המארז.

אמנם 1.6 מ״מ (כ-0.062 אינץ׳) נחשב לעובי הנפוץ ביותר, אבל הוא לא האפשרות היחידה. בחירה נכונה של העובי בשלב מוקדם תחסוך שינויים יקרים בהמשך.

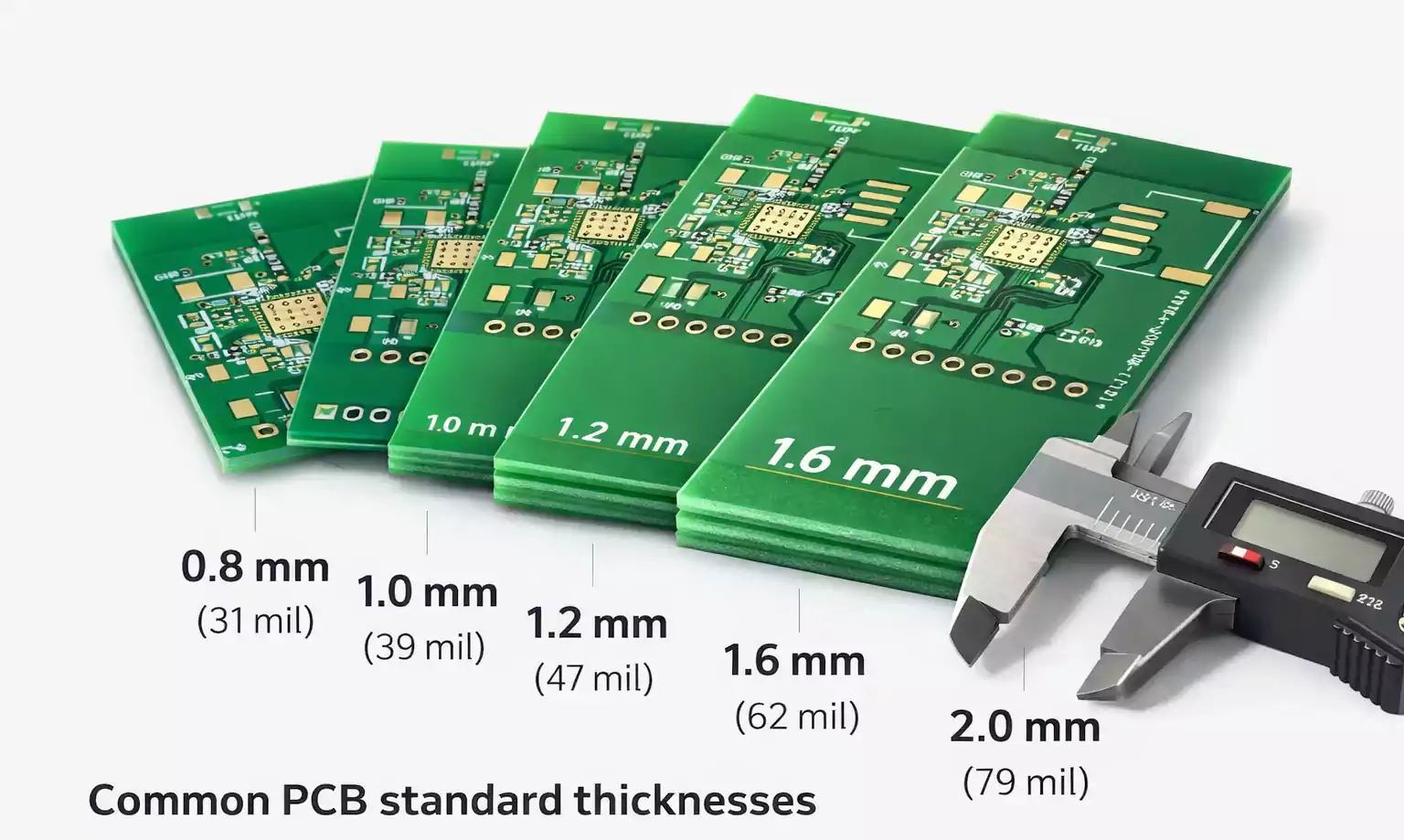

המדריך הזה מסביר את העוביים הסטנדרטיים של PCB, מדוע 1.6 מ״מ הפך ל“ברירת המחדל” התעשייתית, וכיצד לבחור בין 0.8, 1.0, 1.2, 1.6 ו-2.0 מ״מ לפי סוג המוצר.

למה עובי PCB חשוב

עובי הלוח קובע הרבה יותר מ״כמה הלוח קשיח״. הוא משפיע על:

- ביצועים חשמליים: אימפדנס ומרחקים דיאלקטריים בין שכבות

- קשיחות מכנּית: עמידה בטיפול וברעידות

- התנהגות תרמית: כיצד החום מתפזר ומתפוגג

- התאמה למחברים ולמארז: רבים מהם מתוכננים לעוביים מסוימים

- עלות ותפוקה בייצור: עוביים סטנדרטיים מפשטים Stack-up וחומרי גלם ומקטינים עלויות

המונח „עובי סופי” מתייחס לעובי לאחר כל התהליכים – כולל ציפוי נחושת, מסכת הלחמה, משי וגימור פני שטח. זהו המספר הקובע להתאמה המכאנית ולשלב ההרכבה.

מה בעצם אומר „עובי PCB סטנדרטי”

אין חוק בינלאומי אחד שמגדיר עובי בודד. התעשייה התכנסה סביב כמה סטנדרטים מעשיים.

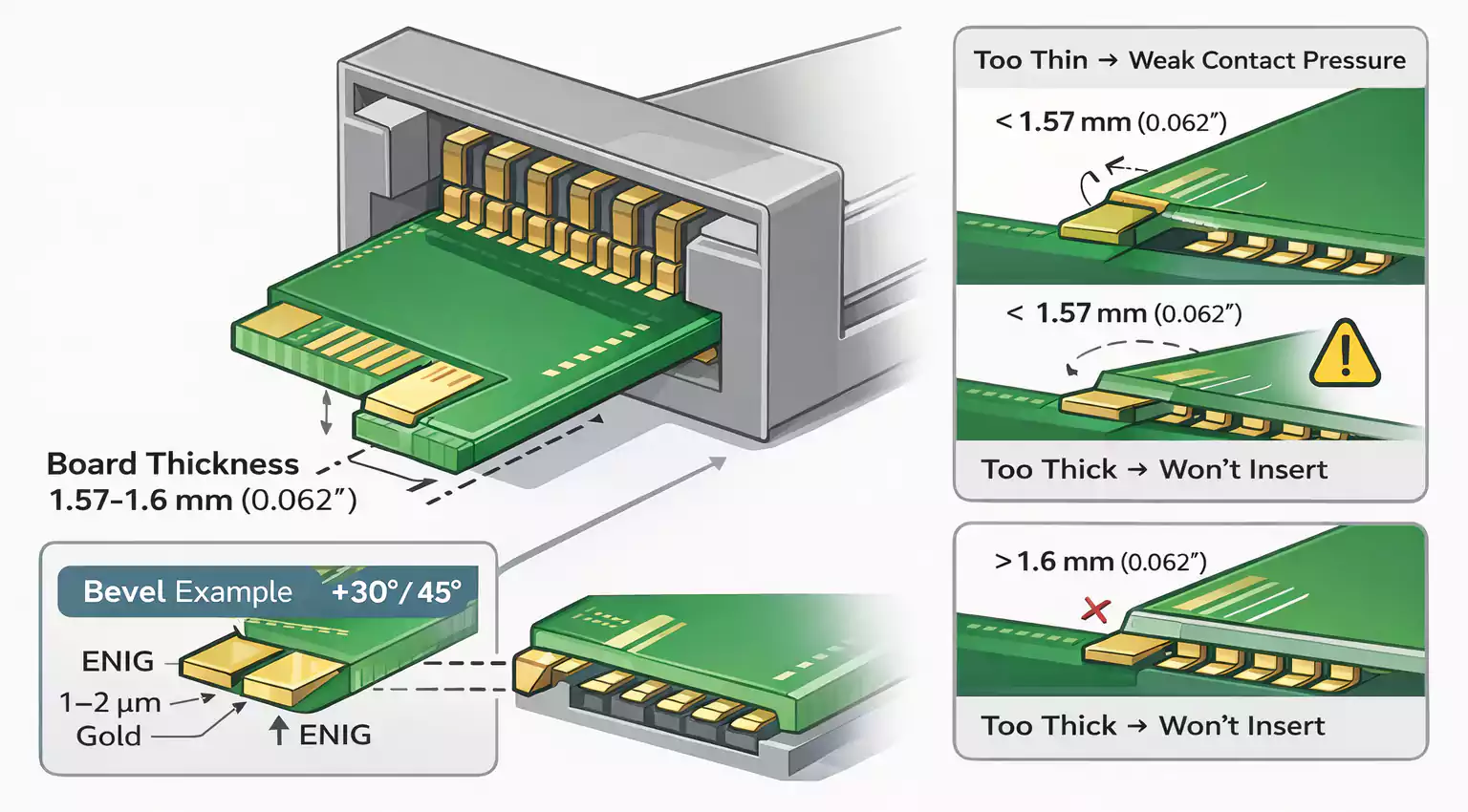

הערך הנפוץ ביותר הוא 1.57 מ״מ (0.062"), שלרוב מעוגל ל-1.6 מ״מ. מקורו בימי ה-FR-4 המוקדמים: מכבשי הלמינציה, יריעות הנחושת וכלי הקידוח הותאמו לעובי הזה. עד היום, מחברי קצה ותעלות לכרטיסים מתוכננים בדרך כלל ל-1.57–1.6 מ״מ.

עם זאת, בתי ייצור מציעים מגוון לַמינַטים ו-prepreg, לכן גם עוביים אחרים נפוצים. טולרנס אופייני לעובי בלוחות עבים מ-0.8 מ״מ הוא ±10%. בלוחות דקים מאוד ייתכנו טולרנסים מוחלטים, למשל ±0.075 מ״מ (±0.003").

אפשרויות עובי סופי נפוצות

רוב היצרנים תומכים באפשרויות הסטנדרטיות הבאות (במ״מ / mil, עם שימושים אופייניים):

- 0.4 מ״מ (16 mil): דק במיוחד, יישומי קשיח-גמיש/גמישות חלקית

- 0.6 מ״מ (24 mil): מודולים דקים, עיצובים חסכני-נפח

- 0.8 מ״מ (31 mil): לבישים, כרטיסים חכמים וחיישנים קומפקטיים

- 1.0 מ״מ (39 mil): אלקטרוניקה צרכנית דקה

- 1.2 מ״מ (47 mil): לוחות צרכניים מאוזנים

- 1.6 / 1.57 מ״מ (62 mil): הסטנדרט התעשייתי בפועל

- 2.0 מ״מ (79 mil): שימושים כבדים ורב-שכבתיים/Backplane

עוביי אינץ׳ נפוצים נוספים: 93 mil (2.36 מ״מ) ו-125 mil (3.18 מ״מ) ללוחות עבים/Backplane.

כיצד העובי משפיע על התכנון החשמלי

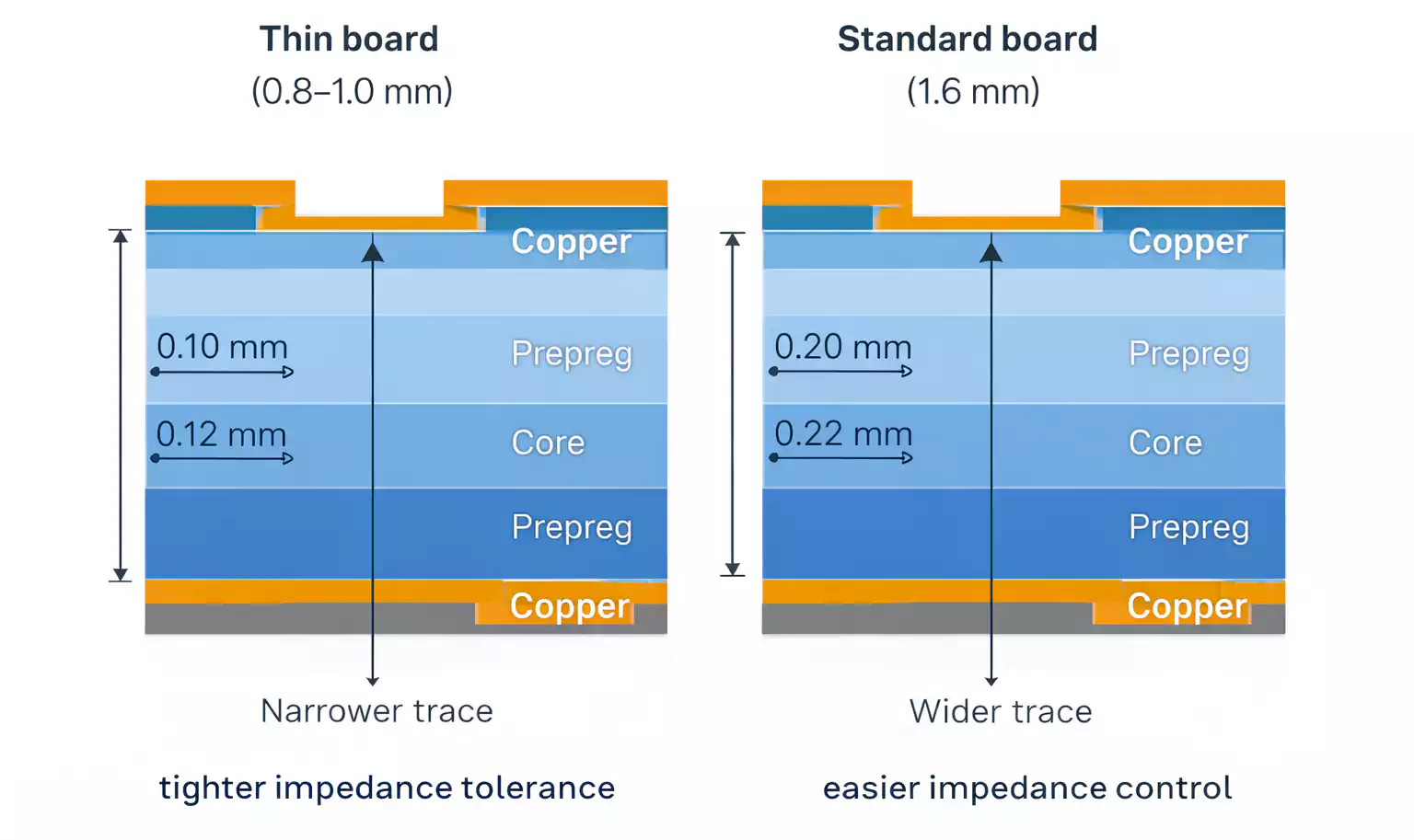

העובי קשור ישירות ל-Stack-up ולשליטה ב-אימפדנס.

- בלוחות דקים, המרחק הדיאלקטרי בין שכבות נחושת קטן. כדי להגיע לאותה אימפדנס יעד (למשל 50Ω microstrip או 100Ω דיפרנציאלי) נדרשות מסילות צרות יותר – דבר שקשה יותר לייצר ורגיש יותר לשונות.

- לוח עבה יותר מאפשר מרווחים גדולים יותר ומסילות רחבות יותר – משפר תפוקה ומפשט שליטת אימפדנס.

גם עובי הנחושת מוסיף לעובי הכולל. בלוחות נחושת כבדה (למשל ≥2oz/ft²) יכולים הנחושת הבסיסית והציפוי להוסיף ≈0.1 מ״מ לכל צד. בעיצוב אימפדנס מבוקר, הגדירו תמיד ב-Stack-up את עוביי הליבה וה-prepreg, לא רק את העובי הסופי.

התאמה מכאנית והרכבה

התאמה מכאנית היא סיבה מרכזית לכך ש-1.6 מ״מ שולט:

- מחברי קצה וחריצי PCI/PCIe מיועדים ל-1.57 מ״מ. לוח דק יותר – לחץ מגע חלש/סטייה; לוח עבה יותר – לא ייכנס.

- עמודי הברגה, מרווחים ותפסני פלסטיק מצפים לגובהי לוח מסוימים; שינוי עובי עלול להזיז מיקומי רכיבים ועומק הברגה.

- טיפול והתעקמות (Warpage): לוחות דקים נוטים להתעוות בהשמה ובהלחמה. בייצור משתמשים ב-מסגרות פאנל ומַקשיחים לשמירת מישוריות.

כלל אצבע: אם אין מגבלת גובה קשוחה – הישארו עם 1.6 מ״מ לקשיחות והרכבה קלה.

שיקולים תרמיים ואמינות

העובי משפיע גם על חום ועל אמינות:

- לוחות עבים מפזרים חום טוב יותר ועמידים לעיוות תרמי – מתאימים ל-הספק גבוה, LED או רכיבים כבדים.

- לוחות דקים מתחממים ומתקררים מהר – עולה הסיכוי ל-עיוות אחרי Reflow.

- חוסר איזון בנחושת (אזורי נחושת כבדה ליד FR-4 חשוף) מחמיר פיתול בלוחות דקים. הפחתה: Stack-up סימטרי ו-מילוי נחושת מאוזן.

העובי הסופי כולל גם מסכת הלחמה וגימורי פני שטח (ENIG, HASL, OSP וכו׳). אלה מוסיפים מיקרונים בודדים ועלולים לשנות מעט את התאמת המחבר.

כיצד בחירת חומר משפיעה על העובי

הליבה (Core) וה-Prepreg קובעים את העובי הסופי. דרגות FR-4 שונות או חומרים מהירי-אות (Rogers, Megtron, Isola) מציגים Dk/Df ותכולות שרף שונים. לשמירה על אימפדנס יעד ייתכן שתצטרכו להתאים את מספר שכבות ה-prepreg או את עובי רדיד הנחושת. התאמת חומרים עם TG והתפשטות תרמית דומים מסייעת לשמור על מישוריות לאורך מחזורי טמפרטורה.

בזמן ההזמנה בקשו מהיצרן שרטוט Stack-up מפורט עם עובי הדיאלקטריק והנחושת בכל שכבה. כך תבטיחו שהעובי הסופי עומד גם בדרישות החשמליות וגם במכניות.

שאלות נפוצות

האם 1.6 מ״מ הוא באמת הסטנדרט התעשייתי?

כן. 1.57–1.6 מ״מ מקובל זה עשרות שנים כי מחברים, מתקנים וחומרים הותאמו סביבו. הוא מספק איזון מצוין בין קשיחות, יצרנות וזמינות.

מה הטולרנס המקובל לעובי PCB?

בדרך כלל ±10% ללוחות עבים מ-0.8 מ״מ. בלוחות דקים מאוד (≤0.6 מ״מ) נהוג טולרנס מוחלט של כ-±0.075 מ״מ.

איזה עובי לבחור למחברי קצה (Edge-card)?

השתמשו ב-1.57–1.6 מ״מ, אלא אם דף הנתונים של המחבר מציין אחרת. הטווח הזה מבטיח לחץ מגע וכוח השחלה נכונים.

סיכום: איך לבחור את העובי הנכון

התחילו מ-מגבלות מכאניות והרכבה, ואז אשרו את הדרישות החשמליות ו-התרמיות:

- ללא מגבלת גובה קשוחה – 1.6 מ״מ הוא הבטוח והחסכוני ביותר.

- למוצרים קומפקטיים/לבישים – 0.8–1.0 מ״מ מתאים, אך דרוש תמיכה בפאנל/מחזק נגד עיוות.

- ליישומים תעשייתיים או בהספק גבוה – 2.0 מ״מ מוסיף קשיחות וקיבולת חום.

- לפני שחרור קבצי Gerber – אשרו תמיד Stack-up ו-טולרנסים עם היצרן.

בחירת העובי המתאים מוקדם הופכת את המוצר לקל יותר לייצור, להרכבה ולתחזוקה.

עבודה עם FastTurnPCB

ב-FastTurnPCB צוות ההנדסה שלנו יעזור לכם לבחור את עובי ה-PCB הסטנדרטי האופטימלי ולספק שרטוט Stack-up מאומת לפני הייצור.

אנחנו תומכים באפשרויות סטנדרטיות מ-0.4 מ״מ עד 2.0 מ״מ, ופתוחים להתאמות לפי דרישה.

לא בטוחים מה לבחור? שלחו את הקבצים – נמליץ על האפשרות הטובה ביותר מבחינת קשיחות, אימפדנס ועלות.