Was ist eine Starrflex-Leiterplatte?

Kundenspezifische Fertigung und Lieferung von Starrflex-Leiterplatten

Als führender chinesischer Anbieter von flexiblen Leiterplatten sind wir auf die Herstellung hochwertiger flexibler Schaltungen spezialisiert – vom schnellen Prototyping bis zur Serienfertigung flexibler Leiterplatten. Laden Sie jetzt Ihre Gerber-Dateien hoch und erhalten Sie ein schnelles und zuverlässiges Angebot.

Was ist eine Starrflex-Leiterplatte?

Bedeutung

Rigid-Flex-Leiterplatten vereinen die Vorteile starrer und flexibler Leiterplattentechnologien in einer einzigen, integrierten Platine. Diese Hybridstruktur ermöglicht komplexe dreidimensionale Designs, wobei elektronische Komponenten auf den starren Abschnitten montiert werden können, während die flexiblen Schichten die Verbindungen in dynamischen oder beengten Räumen herstellen.

Unterschied

Im Gegensatz zu herkömmlichen starren Leiterplatten, die Steckverbinder oder Kabel für die Verbindung benötigen, vereinfachen Rigid-Flex-Leiterplatten das Gesamtdesign durch den Wegfall dieser Komponenten – was zu verbesserter Zuverlässigkeit, reduziertem Gewicht und erhöhter Signalintegrität führt.

Materialien

Diese Leiterplatten werden häufig in sicherheitskritischen und kompakten Anwendungen eingesetzt, wie z. B. in medizinischen Geräten, Luft- und Raumfahrtsystemen, militärischer Ausrüstung, Kameras und tragbaren Geräten, wo hohe mechanische Zuverlässigkeit, Platzersparnis sowie Beständigkeit gegen Vibrationen und Biegung unerlässlich sind.

Warum Sie sich für uns entscheiden sollten

1

Reaktionsschneller Kundenservice

Wir sind spezialisiert auf die komplette Fertigung von Starrflex-Leiterplatten – vom Prototyping bis zur Serienproduktion. Unsere eigenen Produktionsanlagen sind mit modernsten Fertigungslinien ausgestattet, die speziell für komplexe Starrflex-Strukturen konzipiert sind und eine präzise Prozesskontrolle sowie gleichbleibende Qualität gewährleisten.

2

Technisch orientierter Support

Unser erfahrenes Ingenieurteam bietet umfassende DFM-Analysen (Design for Manufacturability) an und unterstützt Kunden dabei, Schichtaufbau, Impedanz und Biegeradius vor Beginn der Fertigung zu optimieren. Wir unterstützen die Standards Gerber, ODB++ und IPC für eine reibungslose Zusammenarbeit.

3

Zertifizierte Qualität und modernste Ausrüstung

Alle unsere Fertigungsprozesse sind nach ISO 9001, UL und RoHS zertifiziert. Dank Laserschneiden, Präzisionslaminierung und AOI/Röntgeninspektion erfüllen wir die hohen Standards, die für Anwendungen in der Luft- und Raumfahrt, im Militär und in der Medizintechnik erforderlich sind.

4

Schnelle Bearbeitung und weltweite Lieferung

Wir bieten verkürzte Lieferzeiten sowohl für Prototypen als auch für Großserienbestellungen. Dank unseres flexiblen Produktionsmodells und unseres globalen Logistiknetzwerks beliefern wir Kunden weltweit – pünktlich und zuverlässig.

5

Reaktionsschneller Kundenservice

Von der Angebotserstellung bis zum Versand bietet unser engagiertes Support-Team rund um die Uhr technische Unterstützung und Auftragsverfolgung. Ob Sie ein Ingenieur in einem Start-up-Unternehmen oder ein Mitarbeiter eines führenden OEM-Herstellers sind, wir behandeln jedes Projekt mit Präzision und höchster Priorität.

Produkt-Schaufenster

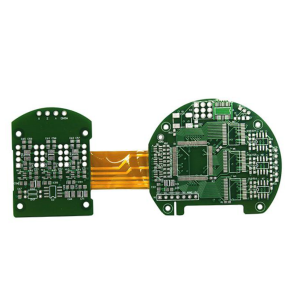

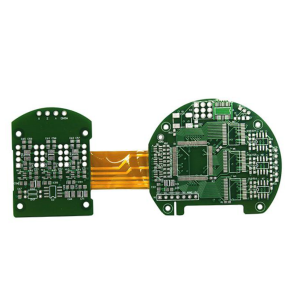

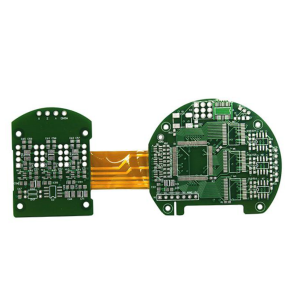

2R1F Starr-Flex-Leiterplattenstruktur

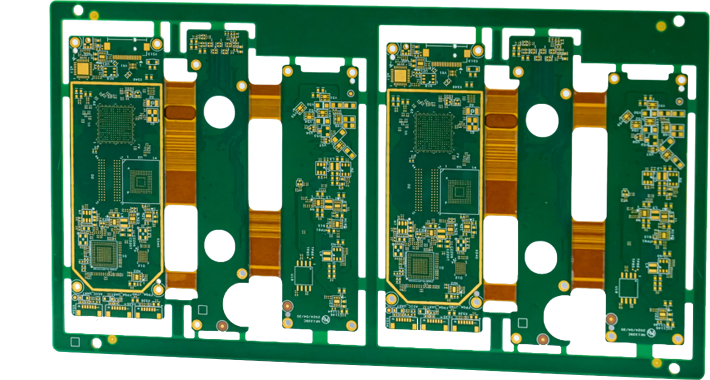

4R2F-Leiterplatte mit starrer und flexibler Struktur (Panel-Format)

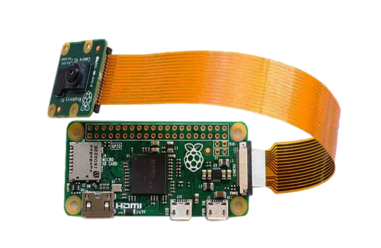

Kameramodul mit FPC-Verbindungskabel

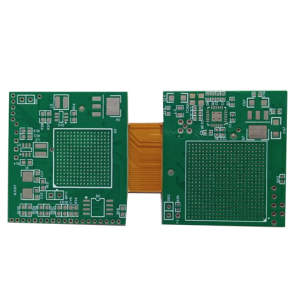

Kundenspezifisch geformte Dual-Rigid-Single-Flex-Leiterplatte (2R1F) für die Integration in kreisförmige Geräte

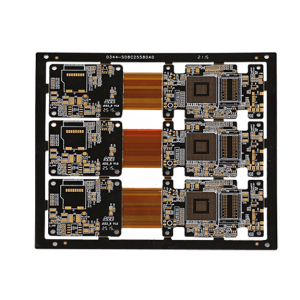

Hochdichte Multikonnektor-Leiterplatte mit starrer und flexibler Verbindungstechnik

Hochgeschwindigkeits-Starrflex-Leiterplatte für BGA- und Steckverbinderintegration

Herstellungsprozess

01. Materialvorbereitung

Wählen Sie Hochleistungs-Polyimid- und FR4-Laminate basierend auf dem Lagenaufbau und dem Design aus.

02. Bildgebung und Ätzen der inneren Schicht

Erstellen Sie feine Kupferleiterbahnen mithilfe von Fotolithografie und präziser chemischer Ätzung.

03. Laminierung von starren und flexiblen Schichten

Verbinden Sie starre und flexible Schichten mithilfe von Wärme, Druck und Ausrichtungssteuerung zu einer einheitlichen Struktur.

04. Bohren und Verkupfern

Bohren Sie Mikrodurchkontaktierungen und Durchgangslöcher und beschichten Sie diese anschließend mit Kupfer, um zuverlässige Verbindungen zwischen den Schichten herzustellen.

05. Bildgebung und Strukturierung der äußeren Schicht

Definieren und ätzen Sie die äußere Schaltung und gewährleisten Sie dabei die Signalintegrität und die Genauigkeit der Leiterbahnen.

06. Oberflächenveredelung

Verwenden Sie Oberflächenbeschichtungen wie ENIG, HASL oder OSP, um die Kontaktflächen zu schützen und die Lötbarkeit zu verbessern.

07. Anbringen der Abdeckplatte und der Versteifungselemente

Bringen Sie Schutzabdeckungen über den flexiblen Bereichen an und Verstärkungen unter den Steckverbindern oder Bauteilen an.

08. Profiling und abschließende Tests

Die Leiterplattenkonturen werden per Laser geschnitten oder gefräst, anschließend erfolgen ein 100%iger elektrischer Test und eine Sichtprüfung.

Fähigkeiten

| Fähigkeit | Parameter |

|---|---|

| Ebene |

26L |

| 26L |

0.065 mm/0.065 mm |

| Min. Loch/Pa-Größe |

0.10/0.35 mm |

| Starr-Flex-Dicke |

0.25-6.0mm |

| Bohrgenauigkeit |

+/-0.05 mm |

| PTH-Durchmessertoleranz |

+/-0.05 mm |

| Max. Wpnl-Größe |

620 mm x 500 mm |

| Finish Kupfer (Flexteil) |

0,5-2 Unzen |

| Oberfläche Kupfer (starrer Teil) |

1-4oz |

| Oberflächenbehandlung |

ENIG Elektrisches Gold IM-Ag Elektro-Ag HASL HASL-LF IM-Sn Elektrischer Schnupfen OSP Caborn Teil NI-Pd-AU |

| Max. Plattendicke: PTH-Durchmesser |

13:01 |

| Bauzeit |

7-20 Tage |

Anwendungsbranchen

Anwendungsbranchen

Design für Herstellbarkeit

Jedes Projekt erhält vor der Fertigung eine kostenlose DFM-Prüfung (Design for Manufacturing). Wir analysieren Ihren Lagenaufbau, die Leiterbahnbreite, den Biegeradius, die Bohrstrategie und die Impedanzkontrolle, um sicherzustellen, dass Ihr Design produktionsreif ist.

01

Schichtaufbauoptimierung und Materialberatung

Unsere Ingenieure unterstützen Sie bei der optimalen Materialauswahl (PI, FR4, klebstofffreie Laminate), der Bestimmung der Kupferstärke und der dielektrischen Konfigurationen basierend auf Ihren elektrischen und mechanischen Anforderungen.

02

Umfassende Dateiformatunterstützung

Wir akzeptieren Gerber, ODB++, IPC-2581 und andere gängige Formate. Unser CAM-Team arbeitet eng mit Ihnen zusammen, um Fertigungsanweisungen, Anforderungen an die Leiterplattennutzung und die Platzierung von Versteifungselementen zu klären.

03

Reaktionsschnelle technische Kommunikation

Erhalten Sie schnelle Antworten und fachkundiges Feedback während der Angebots-, Design- und Produktionsphasen. Wir stehen Ihnen per E-Mail, Online-Chat oder Telefon zur Verfügung, um einen reibungslosen Ablauf Ihres Projekts zu gewährleisten.

04

Häufig gestellte Fragen

Rigid Flex PCBs are printed circuit boards that combine the characteristics of both rigid and flexible circuit boards.

Their main advantage lies in providing higher design flexibility, allowing for complex interconnections to be achieved in a compact space while maintaining the stability of rigid regions and the bending ability of flexible regions.

This helps to reduce the overall device size, improve reliability, and lower costs.

The manufacturing process of Rigid Flex PCBs involves multiple key steps, including material selection, design layout, laser drilling, electroplating, etching, lamination, folding and assembly of flexible areas, etc.

Among them, the lamination step is particularly crucial because it requires precise bonding of rigid and flexible layers together while ensuring the reliability of interlayer connections.

In addition, the folding of flexible areas also requires precise control to avoid cracking or damage during the bending process.

When designing Rigid Flex PCBs, multiple factors need to be considered, including the overall size of the circuit board, layout of rigid and flexible areas, signal integrity, thermal management, material selection, and stacking structure.

Designers need to carefully plan signal paths to ensure efficient transmission of signals between rigid and flexible areas.

Meanwhile, it is also necessary to consider the matching of coefficient of thermal expansion (CTE) to avoid excessive stress during temperature changes.

Rigid Flex PCBs are widely used in various fields, including smartphones, tablets, wearable devices, medical equipment, aerospace systems, and automotive electronics.

They are particularly suitable for application scenarios that require high integration, compact design, and complex interconnection.

In these fields, Rigid Flex PCBs can provide excellent performance and reliability while meeting the demand for miniaturization and lightweighting.

To ensure the quality and reliability of Rigid Flex PCBs, a series of measures need to be taken.

Firstly, manufacturers need to select high-quality raw materials and ensure that every step of the manufacturing process meets strict process standards.

Secondly, strict testing and inspection are required, including electrical performance testing, reliability testing, and environmental adaptability testing.

In addition, designers also need to consider redundancy and fault tolerance mechanisms in their designs to improve the overall reliability and stability of the circuit board.

Through these measures, it can be ensured that Rigid Flex PCBs perform well in their final application, meeting the needs and expectations of customers.