Hochfrequenz-PCBs

Die Hochfrequenz-Leiterplatte ist eine Art von Leiterplatte, die speziell für die Anforderungen der Hochfrequenz-Signalübertragung entwickelt wurde.

Allgemein kann Hochfrequenz als eine Frequenz über 1 GHz definiert werden. Die verschiedenen physikalischen Eigenschaften, die Genauigkeit und die technischen Parameter erfordern sehr hohe Standards und werden häufig in Bereichen wie Kollisionsschutzsystemen für Autos, Satellitensystemen und Funksystemen verwendet.

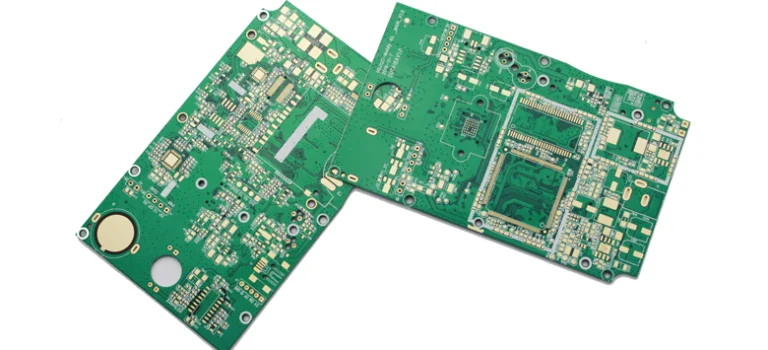

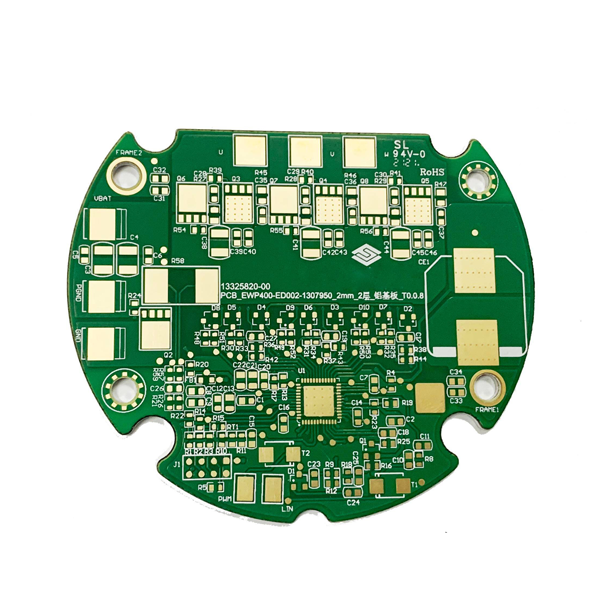

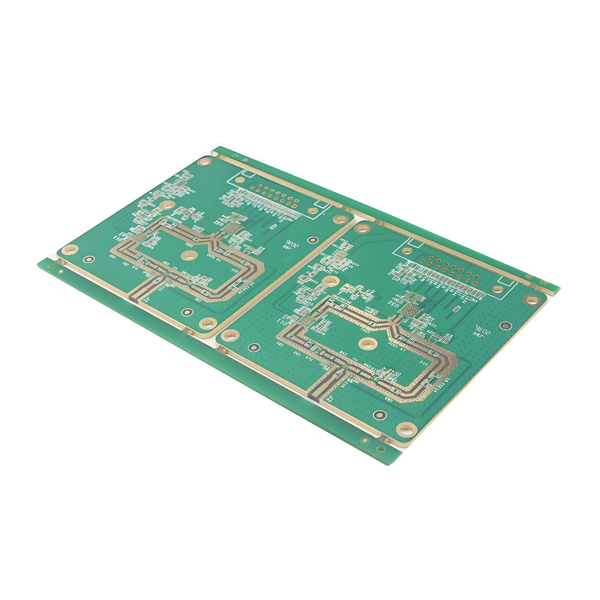

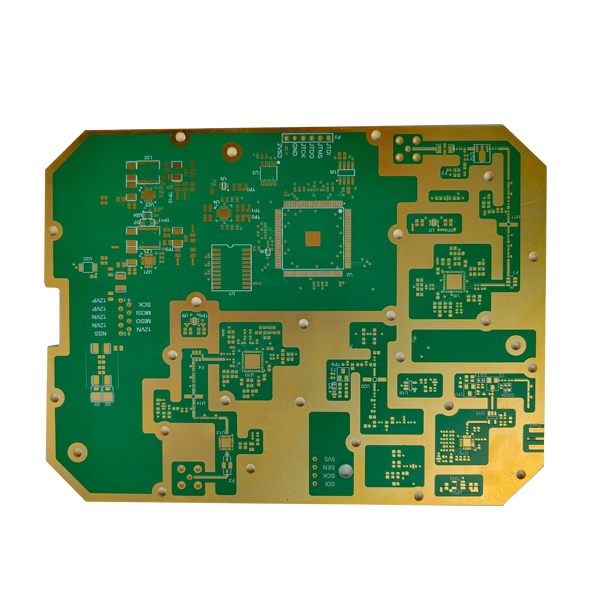

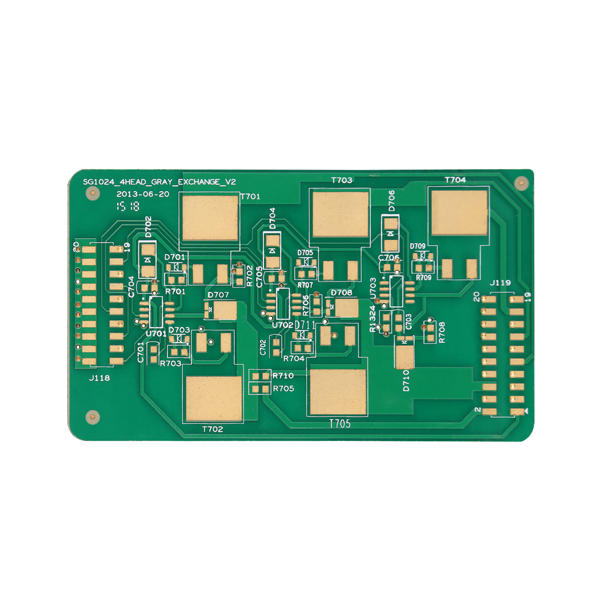

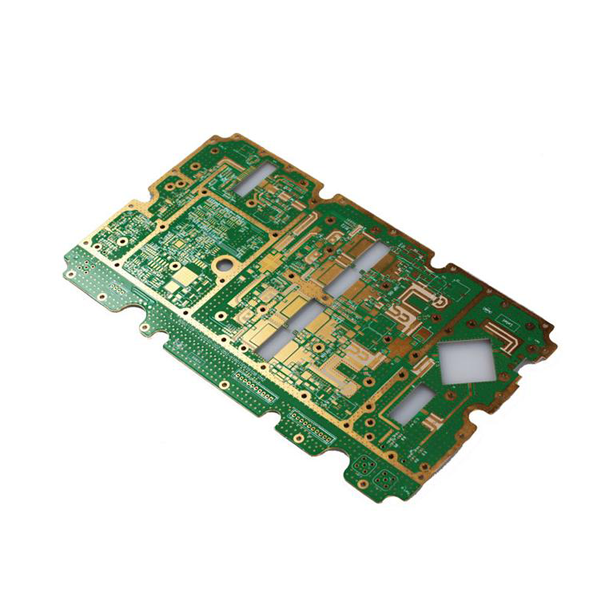

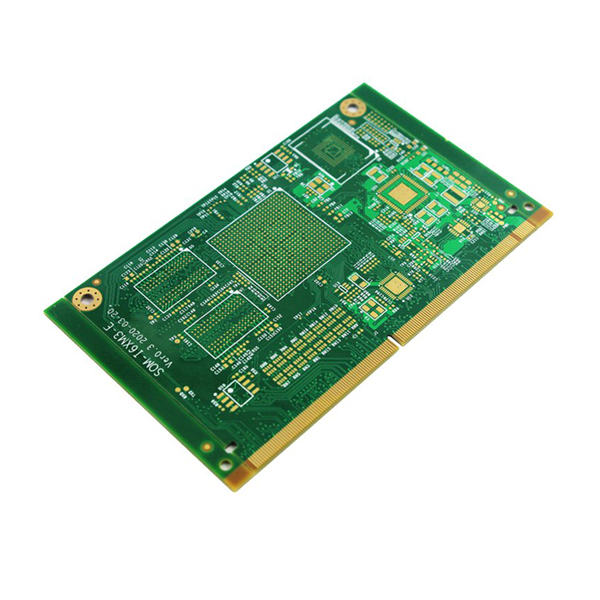

Produkt-Schaufenster

Fähigkeiten

Bringen Sie Ihre Teile noch heute in Produktion

Alle Informationen und Uploads sind sicher und vertraulich.

FAQ

Hochfrequenz-PCBs

Die Hochfrequenz-Leiterplatte ist eine Art von Leiterplatte, die speziell für die Anforderungen der Hochfrequenz-Signalübertragung entwickelt wurde.

Sie verwenden spezielle Substrate und Herstellungsverfahren, um eine hervorragende elektrische Leistung und Stabilität bei hohen Frequenzen zu gewährleisten.

Dieser Leiterplattentyp hat ein breites Anwendungsspektrum in der drahtlosen Kommunikation, in Radarsystemen, in der Satellitenkommunikation, in der Hochgeschwindigkeitsdatenübertragung und in anderen Bereichen.

Der Herstellungsprozess von Hochfrequenz-Leiterplatten umfasst mehrere wichtige Schritte, darunter:

Auswahl der Substrate und Vorbehandlung: Wählen Sie geeignete Substrate aus und führen Sie Vorbehandlungsschritte wie Reinigung und Trocknung durch.

Herstellung von Schaltkreisen: Erstellen von Schaltkreismustern auf Substraten durch Verfahren wie Photolithographie und Ätzen.

Bearbeitung der Löcher: Laserbohren oder mechanisches Bohren wird verwendet, um Mikrolöcher für die Verbindung zwischen den Schichten zu erzeugen.

Galvanisieren und Füllen: Galvanische Behandlung von Löchern, um leitende Kanäle zu bilden, und Füllen von Blind- oder vergrabenen Löchern.

Schichtung und Aushärtung: Mehrschichtige Leiterplatten werden zusammengepresst und die Haftung zwischen den Schichten wird durch einen Hochtemperatur-Härtungsprozess verbessert.

Oberflächenbehandlung: Die Oberfläche der Leiterplatte wird beschichtet, vergoldet, mit Zinn besprüht und anderweitig behandelt, um ihre Zuverlässigkeit und Lötbarkeit zu verbessern.

Prüfung und Inspektion: Führen Sie strenge elektrische Leistungstests, Zuverlässigkeitstests und Sichtprüfungen durch, um die Produktqualität sicherzustellen.

Hochfrequenzleiterplatten erfordern spezielle Substrate, vor allem weil diese Substrate eine niedrige Dielektrizitätskonstante (Dk) und einen niedrigen Verlusttangenswinkel (Df) haben.

Diese beiden Parameter haben einen direkten Einfluss auf die Übertragungsleistung von Hochfrequenzsignalen:

Niedrige Dielektrizitätskonstante: Die Dielektrizitätskonstante bestimmt die Ausbreitungsgeschwindigkeit von Signalen in Materialien.

Je niedriger die Dielektrizitätskonstante, desto schneller die Signalausbreitungsgeschwindigkeit und desto geringer die Verzögerung, was für die Hochgeschwindigkeitsdatenübertragung entscheidend ist.

Niedriger Verlusttangenswinkel: Der Verlusttangenswinkel gibt an, in welchem Maße ein Material Signalenergie bei hohen Frequenzen absorbiert.

Je kleiner der Tangenswinkel des Verlustes ist, desto geringer ist die Signaldämpfung und desto höher ist die Übertragungseffizienz.

Beim Design von Hochfrequenz-Leiterplatten ist die Impedanzanpassung ein wichtiger Schritt, um eine verlustfreie Signalübertragung zu gewährleisten, Reflexionen zu reduzieren und die Signalqualität zu verbessern.

Um eine Impedanzanpassung zu erreichen, müssen die folgenden Maßnahmen ergriffen werden:

Kontrollieren Sie Leitungsbreite und -abstand: Durch die Anpassung der Breite und des Abstands der Drähte auf der Leiterplatte sowie der Dicke der dielektrischen Schicht kann die charakteristische Impedanz präzise gesteuert werden, um der Lastimpedanz zu entsprechen.

Verwendung der Impedanzkontrolle beim Stapeln: Durch eine sinnvolle Anordnung der Leistungsschicht, der geologischen Schicht und des dielektrischen Materials kann die Impedanzcharakteristik der gesamten Leiterplatte optimiert werden.

Anschlussanpassung: Das Hinzufügen von Anpassungskomponenten (wie Widerstände, Ferritperlen usw.) am Ende der Signalleitung kann reflektierte Wellen absorbieren und die Signalreflexion verringern.

Design von Differenzialpaaren: Bei Hochgeschwindigkeits-Differenzsignalen kann durch die Beibehaltung einer strikten Symmetrie bei Parametern wie Länge, Leitungsbreite und Abstand zwischen zwei Signalleitungen auf natürliche Weise eine gute Impedanzanpassung erreicht werden.

Die Qualitätskontrolle ist bei der Herstellung von Hochfrequenz-Leiterplatten entscheidend.

Um die Produktqualität zu gewährleisten, müssen die folgenden Maßnahmen ergriffen werden:

Strenge Auswahl der Materialien: Wählen Sie Substrate und Hilfsmaterialien, die den Anforderungen entsprechen, um die elektrische Leistung und die thermische Stabilität der Materialien zu gewährleisten.

Optimieren Sie den Herstellungsprozess: Kontrollieren Sie Parameter wie Temperatur, Druck und Zeit während des Herstellungsprozesses streng, um die Genauigkeit und Konsistenz jedes Schrittes zu gewährleisten.

Verstärken Sie Tests und Inspektionen: Führen Sie strenge elektrische Leistungstests, Zuverlässigkeitstests und visuelle Inspektionen durch, um mögliche Qualitätsprobleme sofort zu erkennen und zu beheben.

Kontinuierliche Verbesserung und Feedback: Optimieren Sie auf der Grundlage von Testergebnissen und Kundenfeedback kontinuierlich die Herstellungsprozesse und Qualitätskontrollverfahren.