Starrflex-Leiterplatten

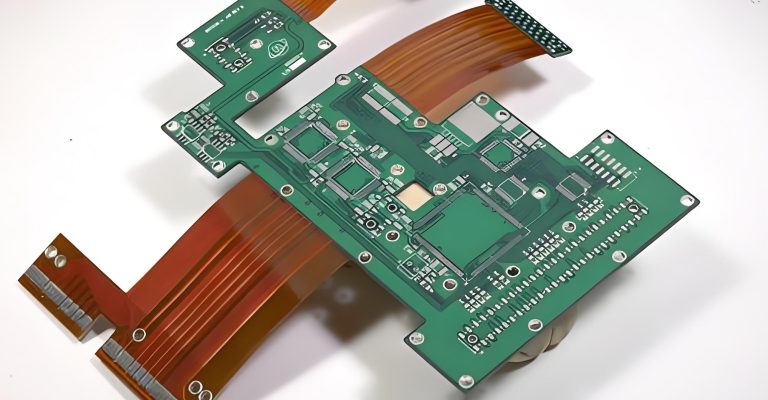

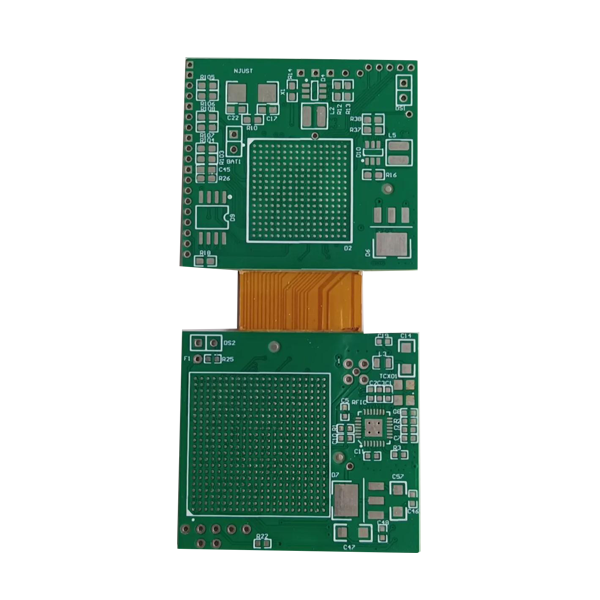

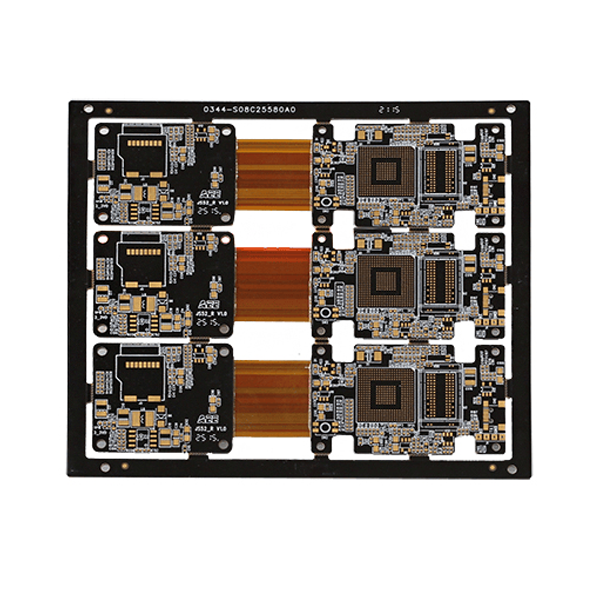

Rigid-Flex-Leiterplatten integrieren nahtlos die Vorteile von starren und flexiblen Leiterplatten. Dieses einzigartige Leiterplattendesign übernimmt nicht nur die hohe Stabilität und Tragfähigkeit von starren Leiterplatten, sondern verfügt auch über die platzsparenden, biegsamen Falteigenschaften und die hohe Verbindungsdichte von flexiblen Leiterplatten.

Die Herstellung von Rigid-Flex-Leiterplatten ist ein hochkomplexer Prozess. Im Herstellungsprozess werden für starre Bereiche typischerweise glasfaserverstärkte Epoxidharzsubstrate (wie etwa FR-4) verwendet, während für flexible Bereiche Folienmaterialien wie Polyimid oder Polyester zum Einsatz kommen.

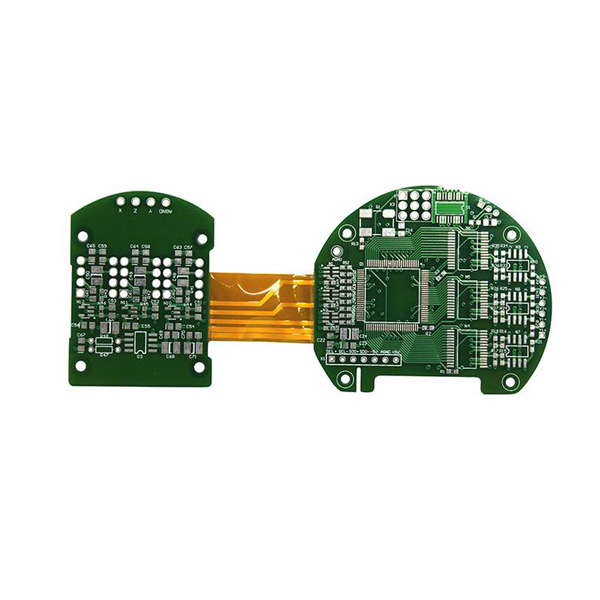

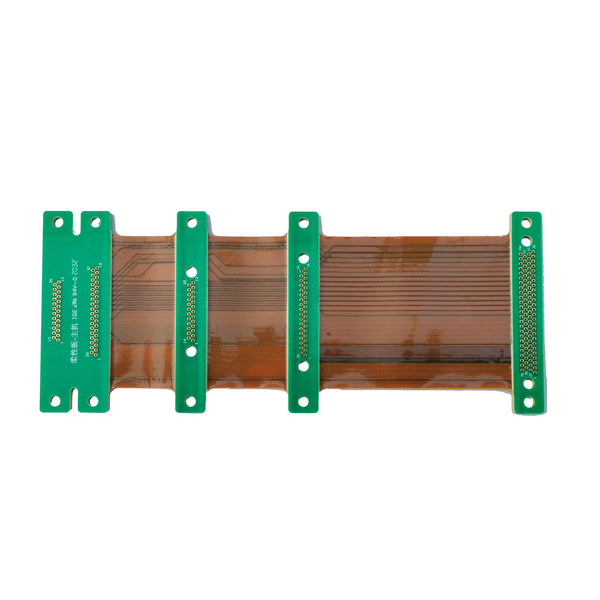

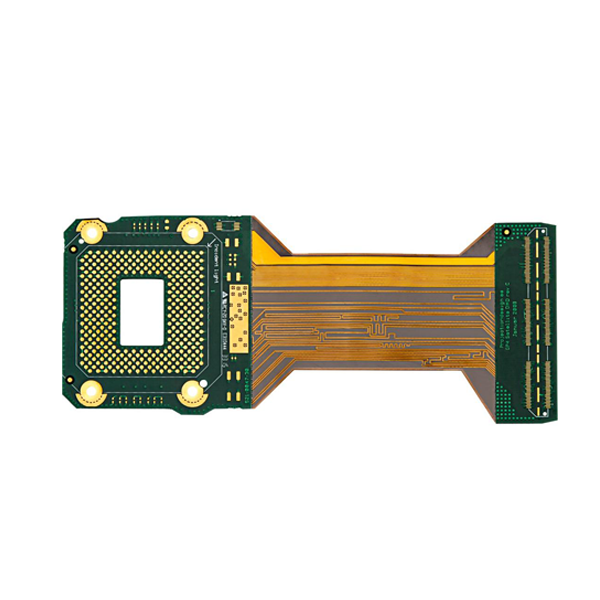

Produkt-Schaufenster

Fähigkeiten

| Fähigkeit | Parameter |

|---|---|

| Ebene | 26L |

| 26L | 0.065 mm/0.065 mm |

| Min. Loch/Pa-Größe | 0.10/0.35 mm |

| Starr-Flex-Dicke | 0.25-6.0mm |

| Bohrgenauigkeit | +/-0.05 mm |

| PTH-Durchmessertoleranz | +/-0.05 mm |

| Max. Wpnl-Größe | 620 mm x 500 mm |

| Finish Kupfer (Flexteil) | 0,5-2 Unzen |

| Oberfläche Kupfer (starrer Teil) | 1-4oz |

| Oberflächenbehandlung |

ENIG Elektrisches Gold IM-Ag Elektrische Ag HASL HASL-LF IM-Sn Elektrischer Sn OSP Caborn Pt NI-Pd-AU |

| Max. Plattendicke: PTH-Durchmesser | 13:01 |

| Bauzeit | 7-20 Tage |

Bringen Sie Ihre Teile noch heute in Produktion

Alle Informationen und Uploads sind sicher und vertraulich.

FAQ

Rigid-Flex-Leiterplatten sind Leiterplatten, die die Eigenschaften von starren und flexiblen Leiterplatten vereinen.

Ihr Hauptvorteil liegt in der höheren Designflexibilität, die es ermöglicht, komplexe Verbindungen auf kompaktem Raum herzustellen und gleichzeitig die Stabilität starrer Bereiche und die Biegefähigkeit flexibler Bereiche zu erhalten.

Dies trägt dazu bei, die Gesamtgröße des Geräts zu reduzieren, die Zuverlässigkeit zu verbessern und die Kosten zu senken.

Der Herstellungsprozess von Rigid-Flex-Leiterplatten umfasst mehrere wichtige Schritte, darunter Materialauswahl, Designlayout, Laserbohren, Galvanisieren, Ätzen, Laminieren, Falten und Zusammenbau flexibler Bereiche usw.

Dabei ist der Laminierungsschritt besonders wichtig, da er eine präzise Verbindung der starren und flexiblen Schichten erfordert und gleichzeitig die Zuverlässigkeit der Verbindungen zwischen den Schichten gewährleistet.

Darüber hinaus erfordert auch das Falten flexibler Bereiche eine präzise Kontrolle, um Risse oder Beschädigungen während des Biegevorgangs zu vermeiden.

Beim Entwurf von Rigid-Flex-Leiterplatten müssen mehrere Faktoren berücksichtigt werden, darunter die Gesamtgröße der Leiterplatte, das Layout der starren und flexiblen Bereiche, die Signalintegrität, das Wärmemanagement, die Materialauswahl und die Stapelstruktur.

Designer müssen Signalpfade sorgfältig planen, um eine effiziente Signalübertragung zwischen starren und flexiblen Bereichen sicherzustellen.

Gleichzeitig muss auch die Anpassung des Wärmeausdehnungskoeffizienten (CTE) berücksichtigt werden, um übermäßige Spannungen bei Temperaturänderungen zu vermeiden.

Rigid-Flex-Leiterplatten werden in vielen Bereichen eingesetzt, darunter Smartphones, Tablets, tragbare Geräte, medizinische Geräte, Luft- und Raumfahrtsysteme und Automobilelektronik.

Sie eignen sich besonders für Anwendungsszenarien, die eine hohe Integration, kompakte Bauweise und komplexe Vernetzung erfordern.

In diesen Bereichen können Rigid-Flex-Leiterplatten hervorragende Leistung und Zuverlässigkeit bieten und gleichzeitig die Anforderungen an Miniaturisierung und Gewichtsreduzierung erfüllen.

Um die Qualität und Zuverlässigkeit von Rigid-Flex-Leiterplatten sicherzustellen, müssen eine Reihe von Maßnahmen ergriffen werden.

Erstens müssen die Hersteller hochwertige Rohstoffe auswählen und sicherstellen, dass jeder Schritt des Herstellungsprozesses strengen Prozessstandards entspricht.

Zweitens sind strenge Tests und Kontrollen erforderlich, darunter Tests der elektrischen Leistung, Zuverlässigkeitstests und Tests der Anpassungsfähigkeit an die Umwelt.

Darüber hinaus müssen Designer bei ihren Entwürfen auch Redundanz- und Fehlertoleranzmechanismen berücksichtigen, um die allgemeine Zuverlässigkeit und Stabilität der Leiterplatte zu verbessern.

Durch diese Maßnahmen kann sichergestellt werden, dass Rigid-Flex-Leiterplatten in ihrer endgültigen Anwendung eine gute Leistung erbringen und die Bedürfnisse und Erwartungen der Kunden erfüllen.