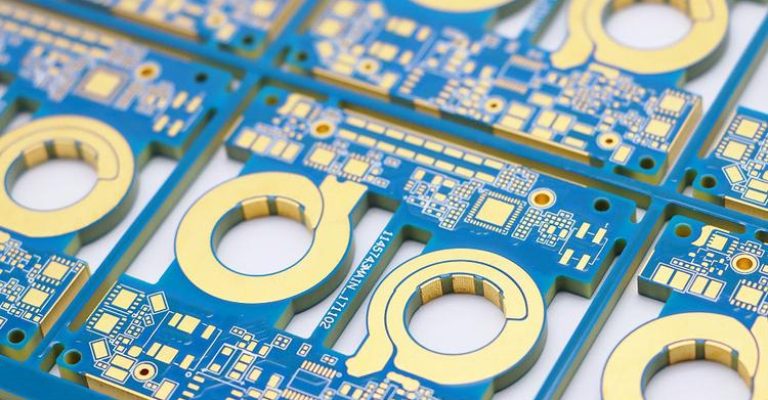

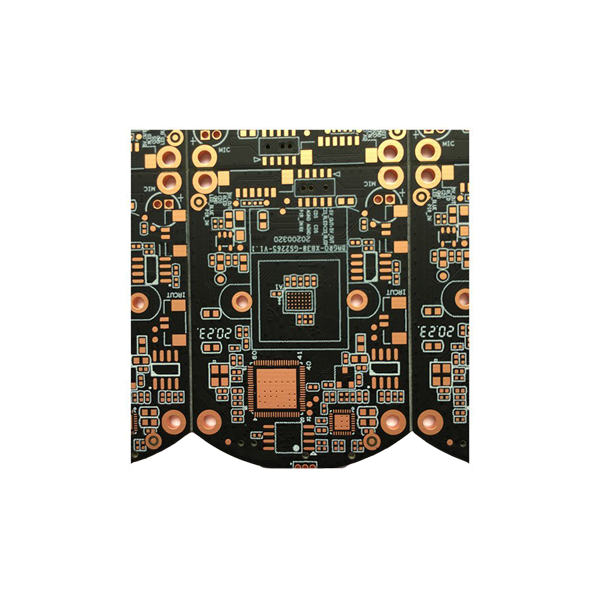

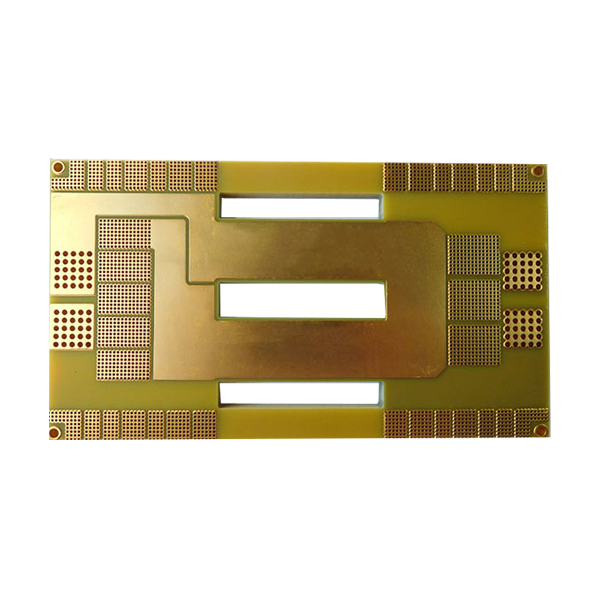

Dickkupfer-Leiterplatten

Dickkupfer-Leiterplatten sind ein spezieller Leiterplattentyp, der in der Elektronikfertigungsindustrie entwickelt wurde, um die Anforderungen an hohe Strombelastbarkeit und hohe Wärmeleitfähigkeit zu erfüllen.

Im Vergleich zu herkömmlichen dünnen Kupferleiterplatten verbessern dicke Kupferleiterplatten die Strombelastbarkeit und Wärmeableitungsleistung von Leiterplatten durch die Erhöhung der Dicke der Kupferfolie erheblich, was sie zu einer idealen Wahl für elektronische Geräte mit hoher Leistung und spezielle Anwendungsfelder macht. Sie bieten stabile und zuverlässige Lösungen für die Stromübertragung und Wärmeableitung für elektronische Geräte.

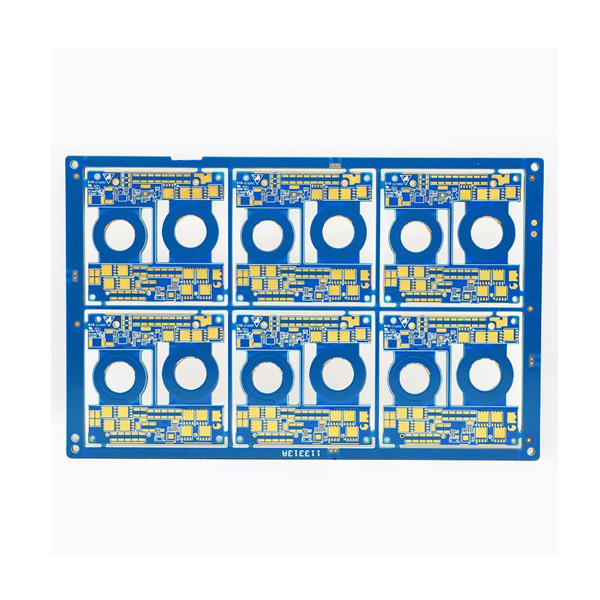

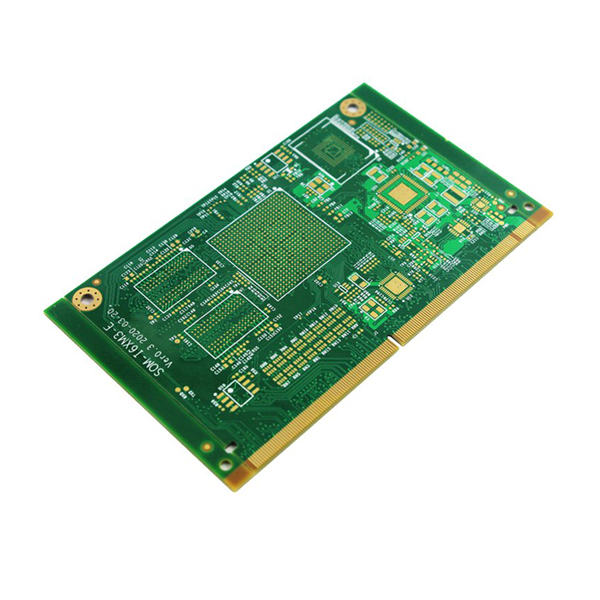

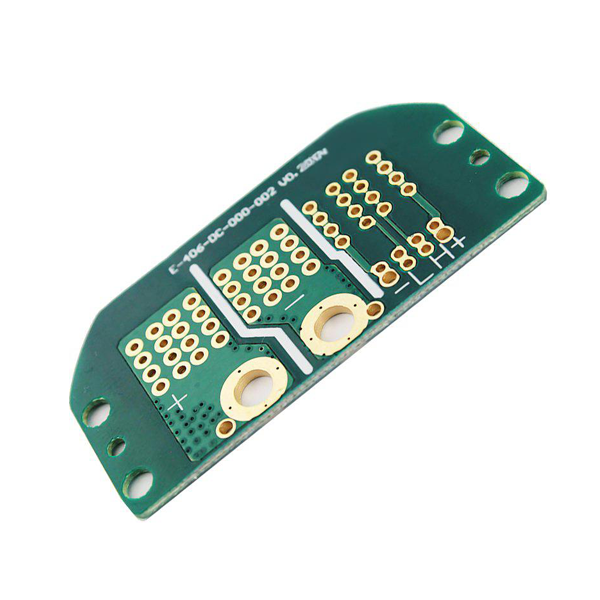

Produkt-Schaufenster

Fähigkeiten

| Fähigkeit | Parameter |

|---|---|

| Material |

FR-4 Standard-Tg 140 °C FR4-Hoch-Tg 170 °C |

| Min. Spur/Abstand |

Für Außenlagen: 4 oz Cu 9mil/9mil 5 oz Cu 11mil/11mil 6 oz Cu 13mil/13mil 12 oz Cu 20mil/32mil Für Innenlagen: 4 oz Cu 8mil/12mil 5 oz Cu 10mil/14mil 6 oz Cu 12mil/16mil 12 oz Cu 20mil/32mil |

| Min. Größe der Bohrung | 10 Mio |

| Max. Kupfergewicht der äußeren Schicht (fertig) | 15oz |

| Max. Kupfergewicht der inneren Schicht | 12oz |

| Dicke der Platte | 0.6-6mm |

| Oberflächenveredelung |

HASL Bleifrei Chemistry Gold OSP Hartgold Chemistry Silber Enepig |

| Lötmaske | Grün, Rot, Gelb, Blau, Weiß, Schwarz, Lila, Mattschwarz, Mattgrün |

| Siebdruck | Weiß, Schwarz |

| Über Prozess |

Zeltende Vias Verschlossene Vias Nicht abgedeckte Vias |

| Testen Sie |

Fly-Probe-Test (kostenlos) AOI-Test |

| Bauzeit | 5-10 Tage |

| Vorlaufzeit | 2-3 Tage |

Bringen Sie Ihre Teile noch heute in Produktion

Alle Informationen und Uploads sind sicher und vertraulich.

FAQ

Bei dicken Kupferleiterplatten handelt es sich um Leiterplatten mit einer Kupferfoliendicke, die weit über den herkömmlichen Standards liegt.

Ihr Hauptzweck besteht darin, die Anforderungen an hohe Stromdichte, hohe Wärmeleitfähigkeit und hohe mechanische Festigkeit zu erfüllen.

Dieser Leiterplattentyp wird häufig in Bereichen wie Leistungselektronik, Automobilelektronik, Industriesteuerung, Kommunikationsbasisstationen und Luft- und Raumfahrt verwendet, um einen stabilen Betrieb bei hoher Leistung und in rauen Umgebungen zu gewährleisten.

Die Dicke der Kupferfolie für dicke Kupferleiterplatten kann an die spezifischen Anwendungsanforderungen angepasst werden, ist jedoch normalerweise um ein Vielfaches oder sogar Zehnfaches dicker als herkömmliche Kupferfolie.

Der übliche Dickenbereich für dicke Kupferfolien für Leiterplatten liegt zwischen 1 Unze pro Quadratfuß (ca. 35 Mikrometer) und 10 Unzen pro Quadratfuß (ca. 350 Mikrometer). Für einige spezielle Anwendungen ist möglicherweise sogar eine dickere Kupferfolie erforderlich.

Die Herstellung dicker Kupferleiterplatten erfordert eine Reihe spezieller Verfahren und Technologien, darunter hochpräzises Schneiden von Kupferfolie, spezielle Ätzverfahren, Laserbohren, hochpräzises Galvanisieren und mehrschichtige Plattenlaminierung.

Aufgrund der zunehmenden Dicke der Kupferfolie müssen diese Prozesse und Technologien entsprechend angepasst und optimiert werden, um die elektrische Leistung, die mechanische Festigkeit und die Wärmeableitungsleistung der Leiterplatte sicherzustellen.

Dicke Kupferleiterplatten bieten bei Hochleistungsanwendungen erhebliche Vorteile.

Erstens können sie eine höhere Stromdichte übertragen, den Widerstand und die Wärmeentwicklung verringern und die Energieeffizienz verbessern.

Zweitens verfügt die dicke Kupferschicht über eine gute Wärmeableitungsleistung, die Wärme schnell an die Umgebung abgeben und eine Überhitzung elektronischer Geräte verhindern kann.

Darüber hinaus verfügen dicke Kupferleiterplatten auch über eine höhere mechanische Festigkeit und Stabilität, sodass sie der mechanischen Belastung durch hohe Ströme und hohe Temperaturen standhalten können.

Um die Qualität und Zuverlässigkeit dicker Kupferleiterplatten sicherzustellen, sind mehrere Ansätze erforderlich.

Erstens ist die Auswahl hochwertiger Rohstoffe und fortschrittlicher Herstellungsverfahren die Grundlage.

Zweitens werden während des Herstellungsprozesses strenge Qualitätskontrollen und Tests durchgeführt, darunter Tests der elektrischen Leistung, der mechanischen Festigkeit, der Temperaturwechseltests und der Zuverlässigkeitstests.

Darüber hinaus sind kundenspezifische Designs und Optimierungen auf Grundlage spezifischer Anwendungsanforderungen erforderlich, um sicherzustellen, dass die Leiterplatte in praktischen Anwendungen gute Leistungen erbringt und die Erwartungen und Bedürfnisse der Kunden erfüllt.