Leiterplatten (PCBs) sind das Rückgrat aller elektronischen Produkte – von Wearables bis zu industriellen Steuerungen.

Eine der einfachsten, aber wichtigsten Designentscheidungen ist die Leiterplattendicke. Sie beeinflusst die mechanische Festigkeit, die Impedanz, die Wärmeabfuhr und sogar die Passung der Baugruppe im Gehäuse.

1,6 mm (ca. 0,062 Zoll) gilt als die häufigste PCB-Dicke, ist aber nicht die einzige Option. Wer früh die richtige Dicke wählt, vermeidet teure Redesigns.

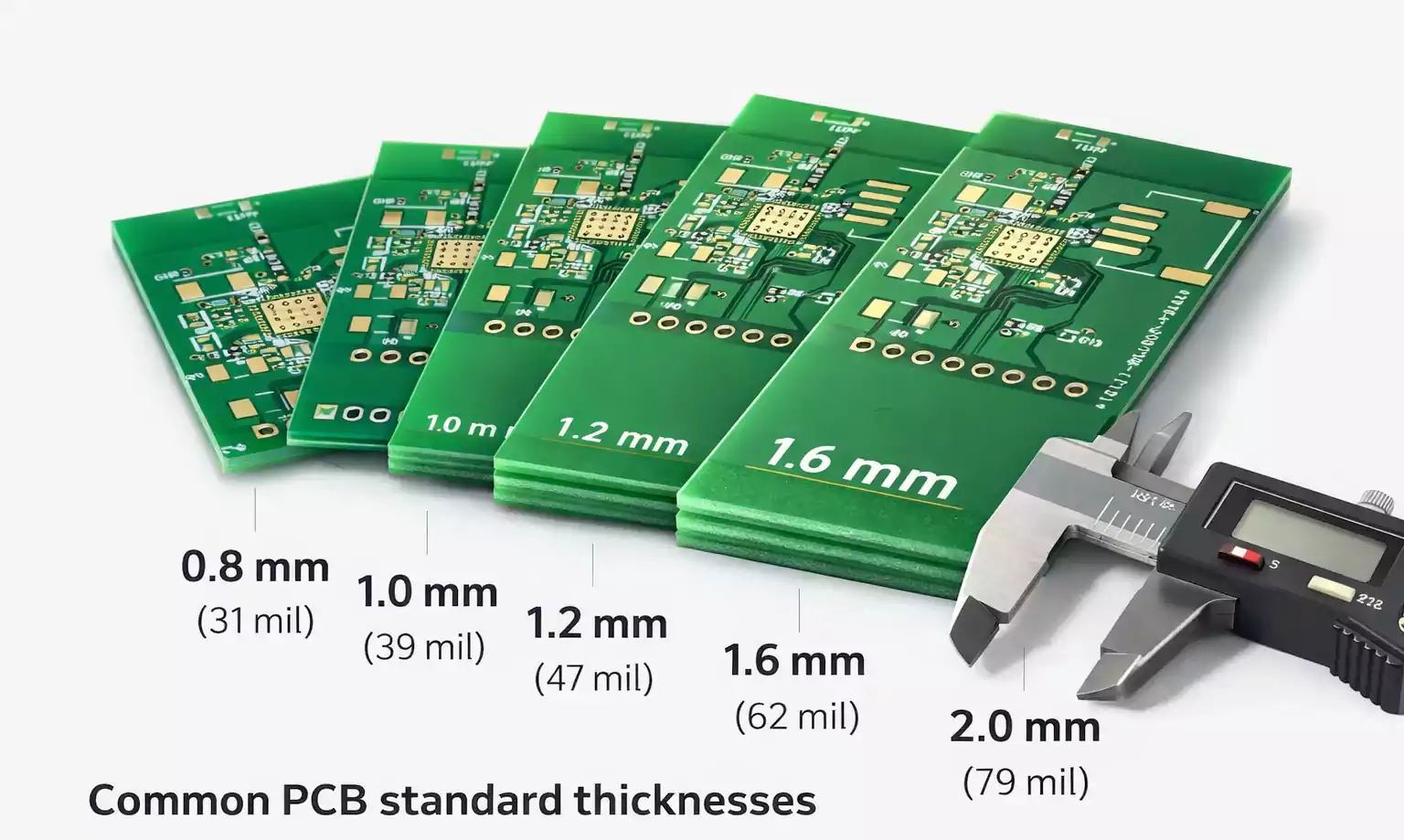

Dieser Leitfaden erklärt die PCB-Standarddicken, warum 1,6 mm zum „industriellen De-facto-Standard“ wurde und wie Sie je nach Produkt zwischen 0,8, 1,0, 1,2, 1,6 und 2,0 mm entscheiden.

Warum die PCB-Dicke wichtig ist

Die Dicke bestimmt weit mehr als nur die „Steifigkeit“ der Platine. Sie beeinflusst:

- Elektrische Performance: Signalimpedanz und dielektrische Abstände

- Mechanische Steifigkeit: Widerstand gegen Handhabung/Vibration

- Thermisches Verhalten: Wärmeverteilung und -abgabe

- Steckverbinder- und Gehäusepassung: viele Elemente sind auf feste Dicken ausgelegt

- Fertigungskosten und Ausbeute: Standarddicken vereinfachen Stack-ups und Materialeinsatz

„Fertigdicke“ bezeichnet die Gesamtdicke nach allen Prozessen – inklusive Kupfer, Lötstopp, Bestückungsdruck und Oberflächenfinish. Diese Zahl ist für Mechanik und Montage maßgeblich.

Was „PCB-Standarddicken“ wirklich bedeutet

Es gibt kein weltweites Gesetz, das eine einzige Dicke vorschreibt. Die Elektronikindustrie hat sich jedoch auf praktische Standards geeinigt.

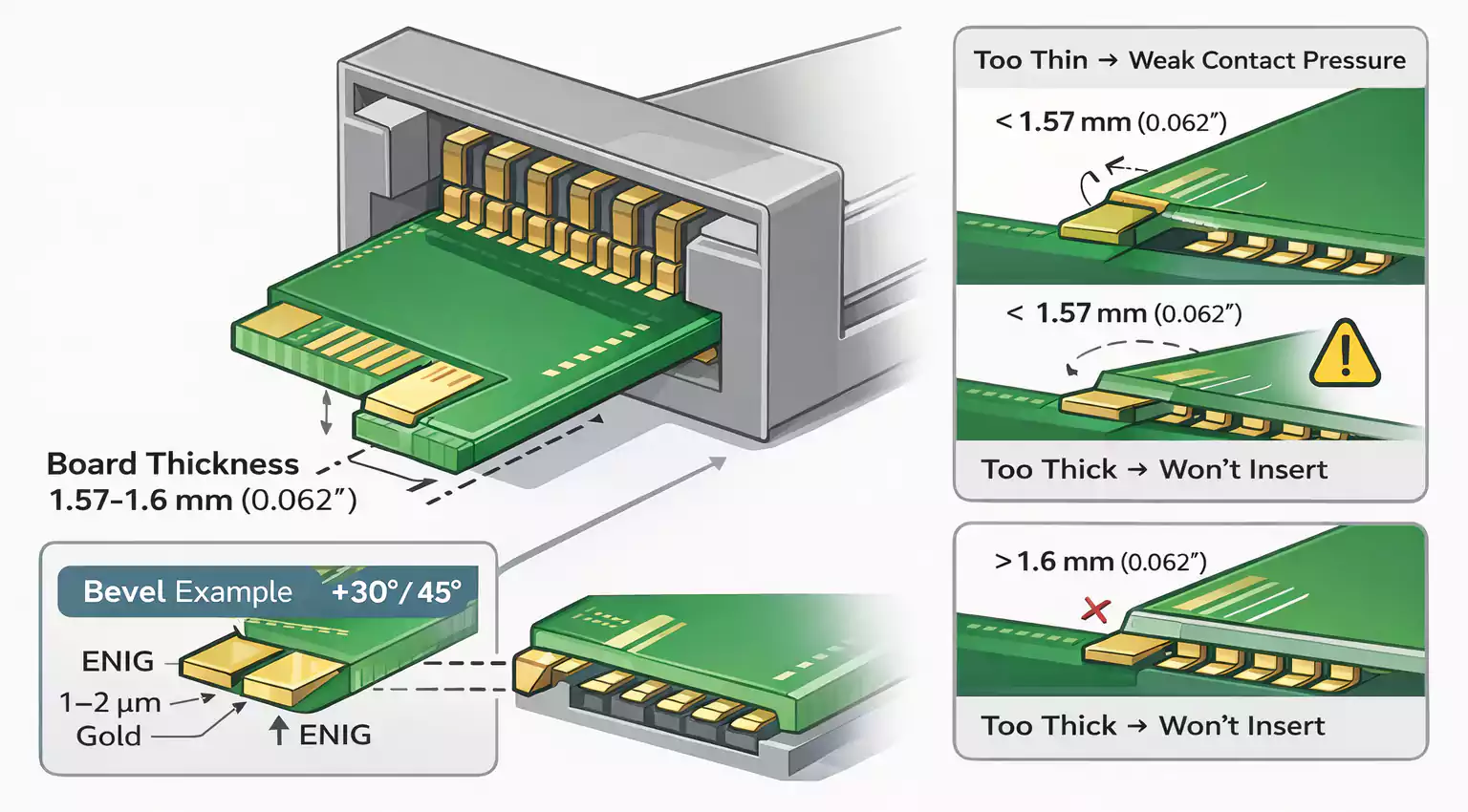

Am verbreitetsten ist 1,57 mm (0,062 "), meist auf 1,6 mm gerundet. Dies stammt aus den Anfängen von FR-4: Pressen, Kupferfolien und Bohrwerkzeuge wurden darauf optimiert. Viele Kantensteckverbinder und Kartenschächte sind bis heute auf 1,57–1,6 mm ausgelegt.

Fertiger bieten jedoch mehrere Laminat- und Prepreg-Optionen an, daher sind auch andere Dicken üblich. Typische Fertigungstoleranz: etwa ±10 % für Platinen dicker als 0,8 mm. Bei sehr dünnen Leiterplatten können absolute Toleranzen wie ±0,075 mm (±0,003 ") gelten.

Häufige Fertigdicken

Die meisten Leiterplattenhersteller unterstützen folgende Standardoptionen (mm / mil, typische Einsätze):

- 0,4 mm (16 mil): ultradünn, (starr-)flexnahe Anwendungen

- 0,6 mm (24 mil): dünne Module, sehr kompakte Designs

- 0,8 mm (31 mil): Wearables, Kartenanwendungen

- 1,0 mm (39 mil): schlanke Consumer-Elektronik

- 1,2 mm (47 mil): ausgewogene Alltagsplatinen

- 1,6 mm / 1,57 mm (62 mil): industrieller De-facto-Standard

- 2,0 mm (79 mil): robuste Anwendungen, mehrlagige/Backplane-Boards

Weitere verbreitete Zoll-Dicken sind 93 mil (2,36 mm) und 125 mil (3,18 mm), etwa für dicke Multilayer oder Backplanes.

Einfluss der Dicke auf das elektrische Design

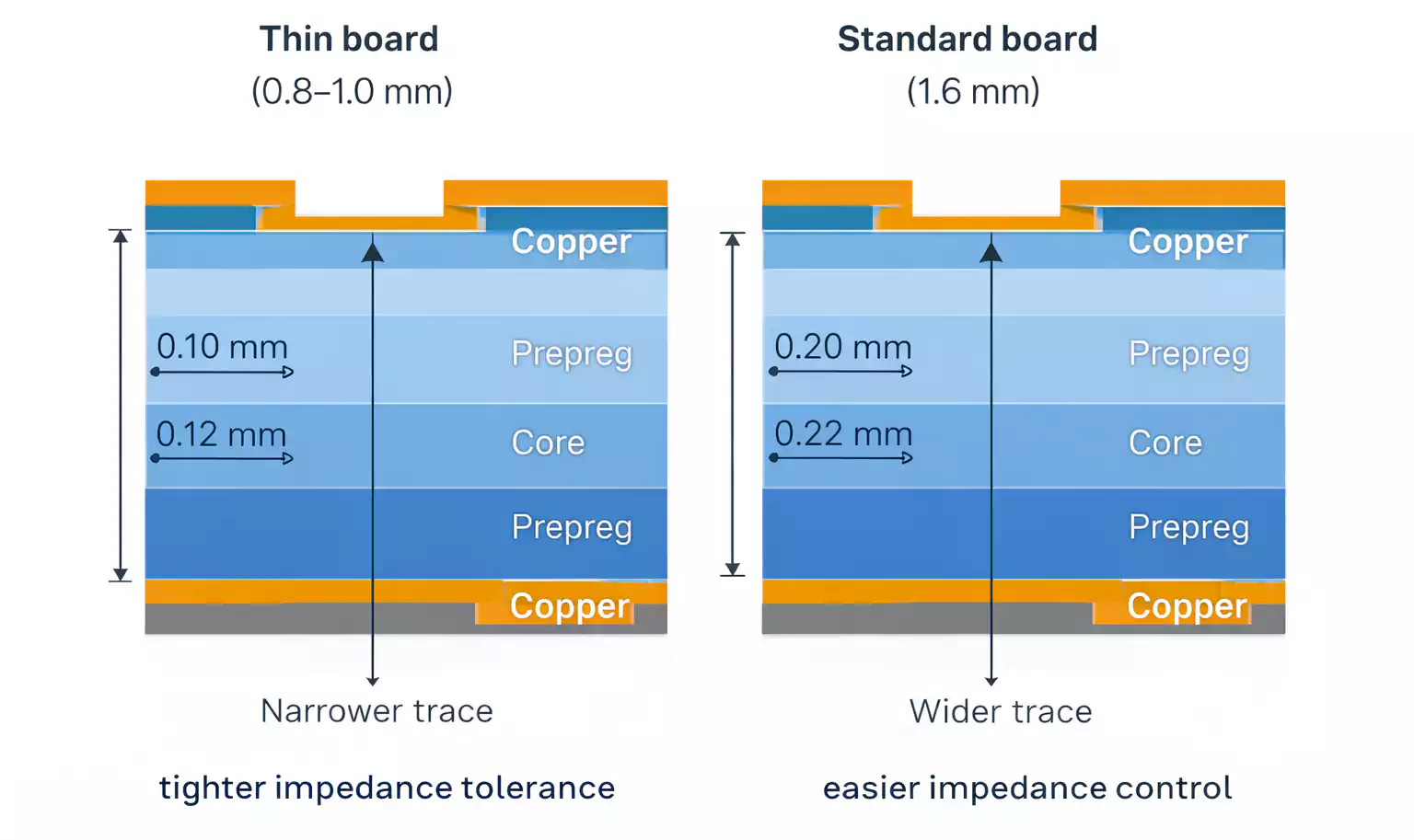

Die Dicke steht in direktem Zusammenhang mit Lagenaufbau (Stack-up) und Impedanzkontrolle.

- Bei dünnen PCBs sind die dielektrischen Abstände kleiner. Für dieselbe Zielimpedanz (z. B. 50 Ω Microstrip oder 100 Ω differenziell) sind schmalere Leiterbahnen nötig – schwerer herzustellen und empfindlicher gegenüber Toleranzen.

- Dickere Platinen erlauben größere Abstände und breitere Leiterbahnen – das verbessert die Ausbeute und vereinfacht die Impedanzkontrolle.

Auch die Kupferdicke trägt zur Gesamtdicke bei. Bei Schwerkupfer (z. B. ≥ 2 oz/ft²) können Grundkupfer und Galvano je Seite ≈ 0,1 mm addieren. Für kontrollierte Impedanz immer Kern- und Prepreg-Dicken im Stack-up spezifizieren – nicht nur die Enddicke.

Mechanische Passung & Montage

Die mechanische Kompatibilität ist ein Hauptgrund, warum 1,6 mm dominiert:

- Kantensteckverbinder und PCI/PCIe-Schächte sind für 1,57 mm ausgelegt. Ist die Platine dünner, nimmt der Anpressdruck ab oder die Ausrichtung leidet; ist sie dicker, lässt sie sich nicht einstecken.

- Schraubdome, Abstandshalter und Rastnasen erwarten bestimmte Platinenhöhen. Eine andere Dicke beeinflusst Bauteilpositionen und Einschraubtiefe.

- Handhabung/Verzug: Dünne Boards biegen bei Bestückung und Reflow leichter. In der Serie helfen Panel-Rails und Stützleisten, die Ebenheit zu sichern.

Faustregel: Gibt es keinen harten Platzzwang, bleiben Sie bei 1,6 mm für Stabilität und einfache Montage.

Thermik und Zuverlässigkeit

Die Dicke beeinflusst auch Wärmeverhalten und Zuverlässigkeit:

- Dickere Leiterplatten verteilen Wärme besser und widerstehen thermischer Verformung – ideal für Leistungs-Elektronik, LED-Boards oder schwere Bauteile.

- Dünne Platinen heizen schneller auf und kühlen schneller ab – Verzug nach dem Reflow ist wahrscheinlicher.

- Ungleichmäßige Kupferverteilung (viel Kupfer neben blankem FR-4) verstärkt Verdrehungen insbesondere bei dünnen Boards. Gegenmaßnahmen: symmetrische Layer-Stacks und balancierte Kupferflächen.

Die Fertigdicke umfasst auch Lötstopp und Oberflächenfinish (ENIG, HASL, OSP usw.). Diese fügen einige Mikrometer hinzu und können die Steckverbinder-Passung leicht verändern.

Materialwahl und ihr Einfluss auf die Dicke

Kern (Core) und Prepreg bestimmen die Enddicke. Verschiedene FR-4-Qualitäten oder High-Speed-Materialien (Rogers, Megtron, Isola) besitzen unterschiedliche Dk/Df und Harzgehalte. Um die Zielimpedanz zu halten, müssen ggf. Anzahl/Typ der Prepregs oder die Kupferfoliendicke angepasst werden. Materialien mit ähnlicher TG und thermischer Ausdehnung stabilisieren die Ebenheit über Temperaturzyklen.

Fordern Sie beim Bestellen einen detaillierten Stack-up-Plan mit allen Dielektrika- und Kupferdicken an. So stellen Sie sicher, dass die Enddicke sowohl elektrischen als auch mechanischen Anforderungen entspricht.

Häufige Fragen (FAQ)

Ist 1,6 mm wirklich der Industriestandard?

Ja. 1,57–1,6 mm hat sich seit Jahrzehnten etabliert, weil Steckverbinder, Vorrichtungen und Materialien darauf abgestimmt sind. Das bietet das beste Verhältnis aus Steifigkeit, Herstellbarkeit und Verfügbarkeit.

Wie groß ist die typische Dickentoleranz?

Meist ±10 % für Platinen dicker als 0,8 mm. Bei sehr dünnen Boards (≤ 0,6 mm) werden oft absolute Toleranzen von etwa ±0,075 mm verwendet.

Welche Standarddicke soll ich für Kantensteckverbinder wählen?

Verwenden Sie 1,57–1,6 mm, sofern das Datenblatt nichts anderes vorsieht. Dieser Bereich gewährleistet korrekten Anpressdruck und Einsteckkraft.

Zusammenfassung: die richtige Dicke wählen

Starten Sie mit mechanischen und Montage-Constraints, prüfen Sie danach elektrische und thermische Anforderungen:

- Ohne strenge Platzvorgaben ist 1,6 mm die sicherste und kostengünstigste Wahl.

- Für sehr kompakte/Wearable-Designs funktionieren 0,8–1,0 mm, erfordern aber Verstärkungen/Panels gegen Verzug.

- Für industrielle oder leistungsstarke Anwendungen liefert 2,0 mm mehr Steifigkeit und Wärmekapazität.

- Bestätigen Sie vor dem Freigeben der Gerber-Dateien stets Stack-up und Toleranzen mit dem Hersteller.

Die frühzeitige Wahl der passenden Dicke macht Ihr Design einfacher zu fertigen, zu montieren und langfristig zuverlässiger.

Mit FastTurnPCB zusammenarbeiten

Das FastTurnPCB-Engineering-Team hilft Ihnen, die optimale PCB-Standarddicke zu bestimmen und vor der Produktion einen verifizierten Stack-up-Plan zu liefern.

Wir bieten Standardoptionen von 0,4 mm bis 2,0 mm an; Sonderanfertigungen sind auf Anfrage möglich.

Wenn Sie unsicher sind, laden Sie Ihre Unterlagen hoch – wir empfehlen Ihnen die beste Lösung hinsichtlich Steifigkeit, Impedanz und Kosten.