Einführung

Da Leiterplattendesigns immer kompakter und komplexer werden, stoßen herkömmliche manuelle Inspektionsmethoden an ihre Grenzen. Schnelle Produktionszyklen und immer kleinere Bauteile erhöhen das Risiko unentdeckter Defekte, was zu kostspieligen Nacharbeiten oder Produktausfällen führen kann.

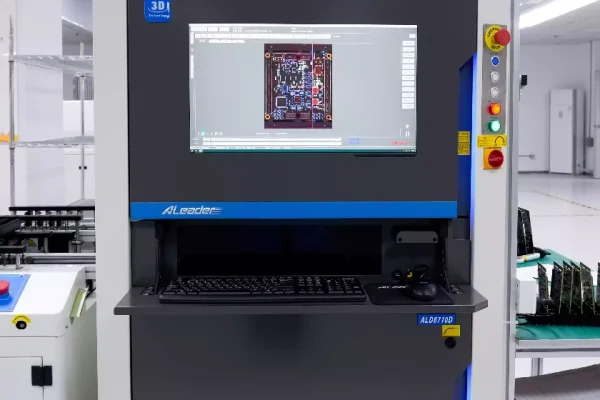

Die Automatisierte optische Inspektion (AOI) begegnet dieser Herausforderung mit hochauflösenden Kameras und Bildverarbeitungssoftware, die Oberflächendefekte auf Leiterplatten schnell und präzise erkennen. AOI spielt eine entscheidende Rolle bei der Qualitätssicherung, der Ertragssteigerung und der Kostenreduktion in heutigen Elektronikfertigungen.

In diesem Leitfaden erfahren Sie, was AOI ist, an welcher Stelle es im Herstellungsprozess eingesetzt wird, welche Defekte erkannt werden können, wie AOI im Vergleich zu anderen Inspektionsmethoden abschneidet und wie es langfristig zur Qualitätssicherung und Produktivitätssteigerung beiträgt.

Was ist AOI?

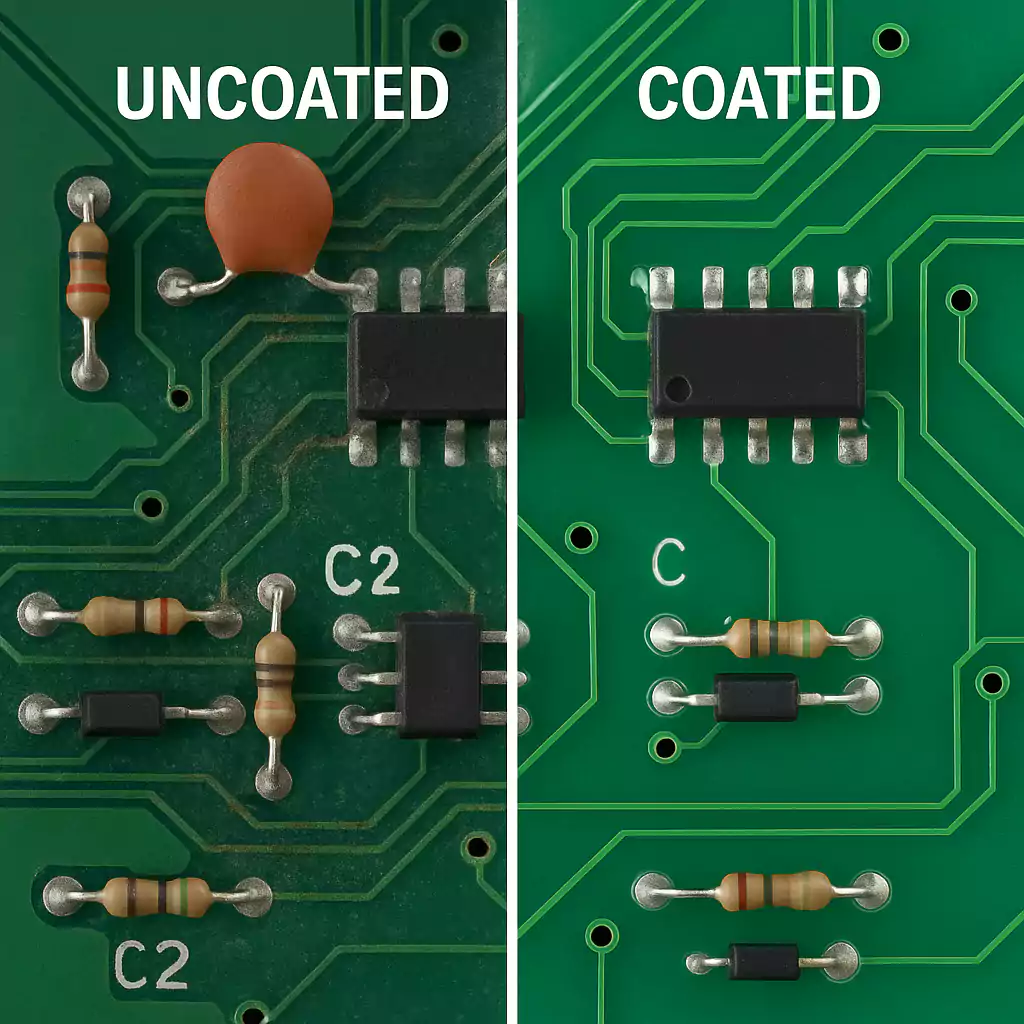

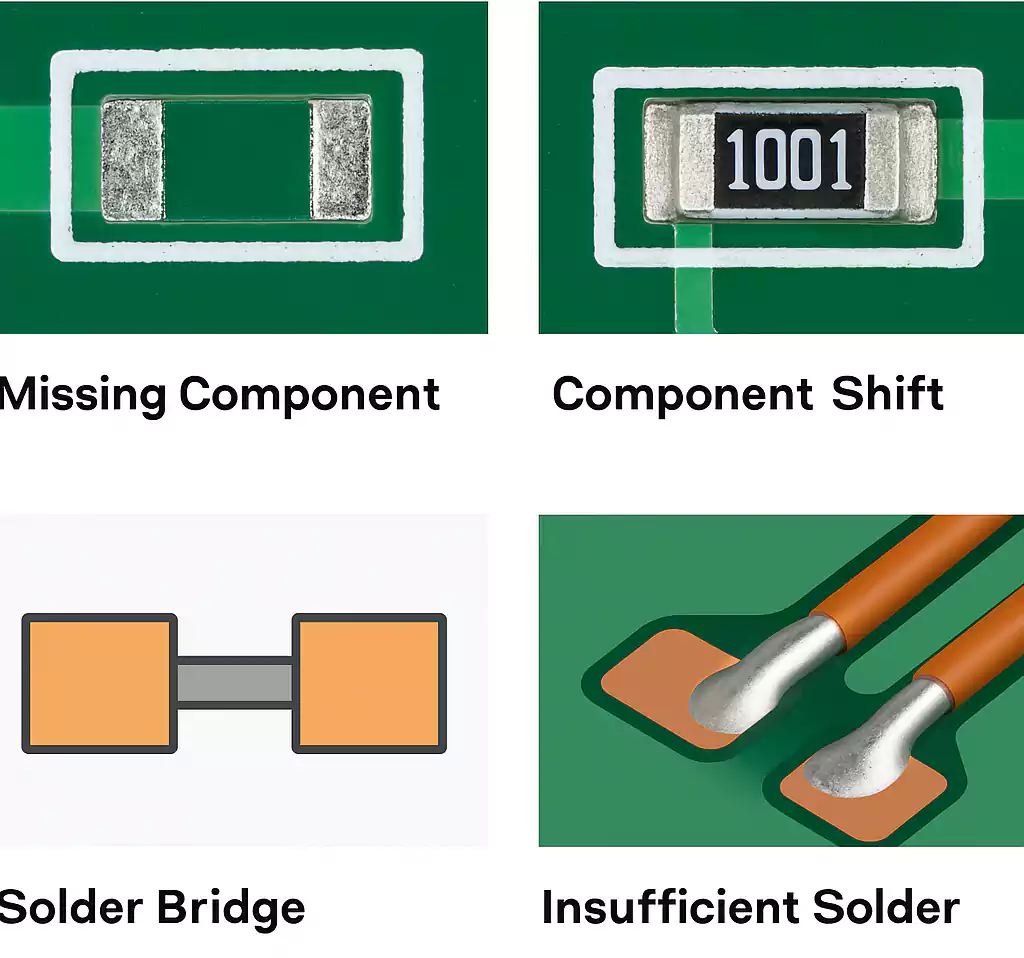

Die automatisierte optische Inspektion (AOI) ist ein berührungsloses, kamerabasiertes Inspektionsverfahren, das in der Leiterplattenfertigung eingesetzt wird, um visuelle Defekte sowohl während der Herstellung als auch während der Bestückung zu erkennen. Mithilfe hochauflösender Kameras und kontrollierter Beleuchtung scannen AOI-Systeme jede Leiterplatte und identifizieren zuverlässig Probleme wie:

- Fehlende oder falsch ausgerichtete Bauteile

- Lötbrücken oder unzureichendes Lot

- Kratzer, Verunreinigungen oder Fremdkörper

- Unterbrechungen und Kurzschlüsse

- Fehler in Polarität oder Orientierung

Im Gegensatz zur manuellen Sichtprüfung, die arbeitsintensiv und fehleranfällig ist, liefert AOI schnelle, reproduzierbare und äußerst präzise Ergebnisse. Damit ist sie ideal für hochvolumige oder qualitätskritische Fertigungen.

Während der Produktion wird ein Referenzbild – oft als „Golden Board“ bezeichnet – als Basis verwendet. Das AOI-System vergleicht in Echtzeit die aufgenommenen Bilder jeder Platine mit dieser Referenz oder direkt mit den Konstruktionsdaten (z. B. CAD- oder Gerber-Dateien). Abweichungen werden als potenzielle Fehler markiert und durch Fachpersonal überprüft.

Durch die frühzeitige Fehlererkennung – typischerweise direkt nach dem Bestücken oder nach dem Reflow-Löten – hilft AOI, Ausschuss zu reduzieren, Nacharbeit zu minimieren und hohe Qualitätsstandards in jeder Produktionscharge aufrechtzuerhalten.

AOI-Technologie und Arbeitsablauf in der Leiterplattenfertigung

1. AOI im Produktionsprozess

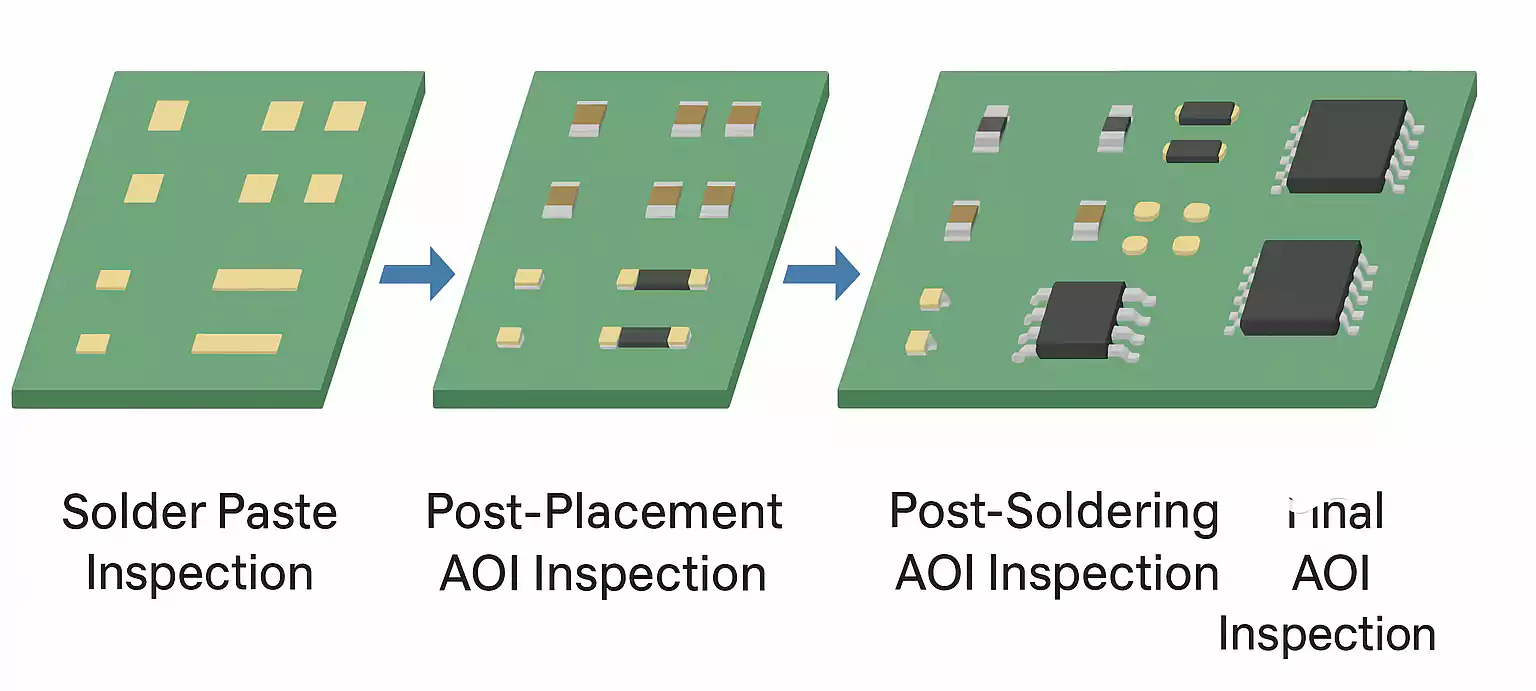

AOI-Systeme werden strategisch an mehreren Stellen im Fertigungsprozess platziert, um eine frühzeitige und präzise Fehlererkennung zu gewährleisten. Typische Einsatzpunkte sind:

- Nach dem Lotpastendruck (als SPI-Alternative): AOI kann zur Überprüfung der Schablonenausrichtung und Lotmengen verwendet werden.

- Nach der Bauteilplatzierung (Pre-Reflow-AOI): Erkennung fehlender, falsch platzierter oder verdrehter Bauteile vor dem Löten.

- Nach dem Reflow-Löten: Inspektion von Lötstellen auf Brückenbildung, Tombstoning, offene Lötstellen oder unzureichendes Lot.

- AOI von unbestückten Leiterplatten: In der Leiterplattenfertigung wird AOI auch zur Prüfung der Ätzqualität, Kurzschlüsse, Unterbrechungen und Lagefehler eingesetzt.

Dieser stufenweise Ansatz stellt sicher, dass Qualitätskontrollen an allen kritischen Punkten erfolgen – und Fehler frühzeitig abgefangen werden.

2. Hauptkomponenten eines AOI-Systems

AOI-Systeme bestehen aus präziser Hardware und intelligenter Software. Zu den Hauptkomponenten gehören:

- Hochauflösende Kameras: Erfassen detaillierte Bilder aus mehreren Winkeln. In 3D-AOI-Systemen wird strukturiertes Licht verwendet, um Bauteilhöhen und Lotvolumen zu messen.

- Beleuchtungssystem: Verschiedene LED-Lichtquellen (von oben, seitlich, ringförmig) sorgen für optimale Ausleuchtung ohne Blendung oder Schatten.

- Bildverarbeitungssoftware: Vergleicht die aufgenommenen Bilder mit einer „Golden Board“-Referenz oder den CAD-/Gerber-Daten mittels Mustererkennung, Farbvergleich und geometrischer Analyse.

- Transportsystem: Bewegt und positioniert die Leiterplatte präzise unter dem Inspektionskopf für eine vollständige Abdeckung.

Diese Komponenten ermöglichen eine schnelle und zuverlässige Erkennung verschiedenster Fertigungsfehler.

3. 2D- vs. 3D-AOI: Welche Lösung passt?

In der Praxis kommen zwei Haupttypen von AOI zum Einsatz:

- 2D-AOI: Arbeitet mit flachen Bildern zur Erkennung von Platzierungsfehlern, Polaritätsfehlern und Lötbrücken. Kosteneffizient und schnell für Standardanwendungen.

- 3D-AOI: Nutzt strukturierte Beleuchtung oder Lasertriangulation zur Messung von Lötvolumen, -höhe und Planarität – ideal für Bauteile mit feinem Raster wie BGAs oder QFNs.

Für hochdichte oder sicherheitskritische Leiterplatten bietet 3D-AOI die zuverlässigere Lösung mit weniger Fehlalarmen und besserer Prozesskontrolle.

4. Praktische Aspekte der AOI-Integration

Für eine erfolgreiche AOI-Implementierung sind sowohl technische als auch betriebliche Faktoren zu beachten:

- Systemauswahl: An Produktionsgeschwindigkeit, Bauteildichte und Fehlerarten anpassen. Wichtige Kriterien: Auflösung, Kameratyp, Softwarefunktionen, Programmierbarkeit.

- Programmierung und Kalibrierung: Toleranzen und Fehlerdefinitionen gemäß Produktspezifikation und IPC-Standards festlegen.

- MES-Anbindung: AOI kann in Fertigungsleitsysteme (MES) eingebunden werden, um Defekte in Echtzeit zu überwachen und Rückverfolgbarkeit zu ermöglichen.

- Bedienerschulung: Sorgt für konsistente Fehlerbeurteilung, reduziert Fehlalarme und beschleunigt Reaktionen im Fehlerfall.

Richtig eingesetzt, wird AOI vom reinen Prüfsystem zum datengestützten Werkzeug der Qualitätssicherung.

Wirtschaftlicher Nutzen von AOI in der Leiterplattenfertigung

1. Qualität steigern, Nacharbeit reduzieren

AOI verbessert die Produktqualität durch frühzeitige Erkennung von Defekten wie fehlenden Bauteilen, Lötfehlern oder Platzierungsfehlern.

Das reduziert Ausschuss, minimiert Nacharbeit und erhöht die Erstausbeute.

Verglichen mit manueller Inspektion liefert AOI höhere Genauigkeit und Prozesssicherheit – besonders bei HDI-Designs oder Serienfertigung.

2. Kosten senken, Effizienz steigern

AOI senkt die Gesamtkosten in der Fertigung durch:

- Reduzierung von Ausschuss und Nacharbeitsaufwand

- Ersatz oder Unterstützung manueller Sichtprüfungen

- Höhere Inspektionsgeschwindigkeit und Durchsatz

Die meisten Hersteller erzielen eine Amortisation (ROI) innerhalb von 6 bis 12 Monaten, insbesondere bei mittleren bis hohen Stückzahlen.

3. Rückverfolgbarkeit und Normenkonformität

AOI-Systeme erfassen automatisch alle Inspektionsdaten – einschließlich Fehlerbildern und Gut/Schlecht-Protokollen. Dies ermöglicht:

- Vollständige Rückverfolgbarkeit für interne Audits oder Kundenberichte

- Einfache Einhaltung von Standards wie IPC, ISO sowie branchenspezifischen Anforderungen in der Automobil- und Medizintechnik

AOI im Vergleich zu anderen Prüfverfahren: Übersichtstabelle

| Methode | Typ | Erkennt | Stärken | Einschränkungen |

|---|---|---|---|---|

| AOI | Optisch (2D/3D) | Oberflächendefekte: fehlende Bauteile, Fehlplatzierung, Lötbrücken | Schnell, präzise, berührungslos | Keine Prüfung verdeckter Lötstellen möglich |

| AXI | Röntgen | Verdeckte Defekte: BGA-Voids, interne Kurzschlüsse | Innere Strukturen sichtbar, ideal für BGA | Langsamer, teurer |

| ICT | Elektrischer Test | Unterbrechungen, Kurzschlüsse, falsche Bauteilwerte | Hohe Testabdeckung, elektrische Validierung | Benötigt Testadapter, keine visuelle Prüfung |

| Funktionstest | Endanwendungssimulation | Verhalten des Schaltkreises unter realen Bedingungen | Endgültige Validierung, Systemprüfung | Erkennt keine physischen Fehler direkt |

| SPI | Optisch | Lotpastenmenge, Schablonenversatz | Früherkennung, verbessert Reflow-Ergebnisse | Nur vor der Bauteilplatzierung einsetzbar |

Technologische Trends und Zukunftsausblick für AOI

KI-gestützte Inspektion

Moderne AOI-Systeme integrieren maschinelles Lernen, um Fehlalarme zu reduzieren, die Anpassungsfähigkeit zu erhöhen und eine kontinuierliche Leistungsoptimierung zu ermöglichen.

Integration in Industrie 4.0

AOI fungiert zunehmend als Echtzeit-Datenquelle, indem Fehlerdaten direkt in MES- oder SPC-Systeme eingespeist werden – zur automatisierten Rückverfolgbarkeit, Prozesskontrolle und vorausschauenden Qualitätssteuerung.

Präzision für Miniaturisierung

Um den Anforderungen von HDI-, BGA- und 01005-Komponenten gerecht zu werden, entwickeln sich AOI-Systeme weiter – mit höher auflösender Optik und verbesserter 3D-Messtechnik.

Beitrag zur Nachhaltigkeit

Durch die Reduzierung von Ausschuss und die Optimierung von Prozessen trägt AOI zur nachhaltigen Elektronikfertigung bei und unterstützt ESG-Ziele.

Fazit

Die automatisierte optische Inspektion (AOI) ist ein zentrales Instrument der Qualitätssicherung in der modernen Leiterplattenfertigung. Sie ermöglicht eine schnelle und präzise Fehlererkennung, reduziert Nacharbeit, steigert die Ausbeute und sorgt für eine gleichbleibend hohe Produktqualität.

Mit steigenden Anforderungen an Präzision und Rückverfolgbarkeit entwickelt sich AOI kontinuierlich weiter – durch die Integration in Smart-Factory-Systeme und den Einsatz von künstlicher Intelligenz zur Leistungsverbesserung.

Für Hersteller, die wettbewerbsfähig bleiben möchten, ist AOI nicht nur ein Prüfschritt, sondern ein strategischer Bestandteil eines zuverlässigen und effizienten Fertigungsprozesses.