HdI Leiterplattenhersteller

Fortschrittliche HDI-Leiterplattenfertigung und -bestückung

Als führender chinesischer Anbieter von flexiblen Leiterplatten sind wir auf die Herstellung hochwertiger flexibler Schaltungen spezialisiert – vom schnellen Prototyping bis zur Serienfertigung flexibler Leiterplatten. Laden Sie jetzt Ihre Gerber-Dateien hoch und erhalten Sie ein schnelles und zuverlässiges Angebot.

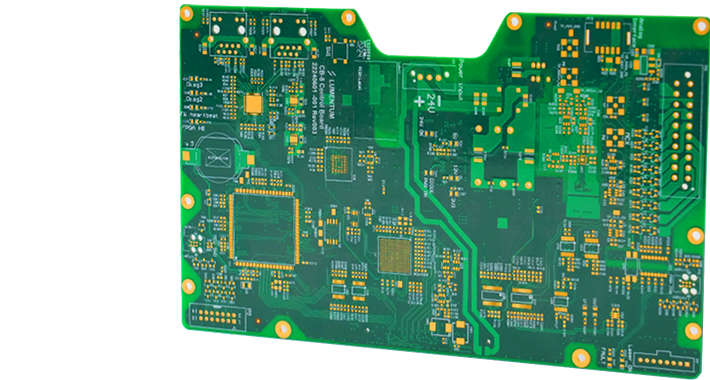

HDI-Leiterplattenhersteller

Eine HDI-Leiterplatte (High-Density Interconnect) nutzt verdeckte Durchkontaktierungen, innenliegende Durchkontaktierungen und lasergebohrte Mikrodurchkontaktierungen, um die Leiterbahndichte und Signalintegrität bis an die Grenzen des Machbaren zu steigern. Durch sequentielle Laminierung und Füll-/Verschlussprozesse für die Durchkontaktierungen ermöglicht sie mehr Kanäle, kürzere Signalwege und geringeres Übersprechen auf kleinstem Raum.

Kernvorteile

- Flächeneinsparungen auf der Leiterplatte: Mikrovias und vergrabene Vias reduzieren die Größe der Leiterplatte um über 30 % und erhöhen so die Kompaktheit.

- Hochgeschwindigkeitsleistung: Kurze Leiterbahnen und gleichmäßige Impedanzkontrolle unterstützen differentielle Datenraten von bis zu 28 Gbit/s.

- Flexibles Mehrschichtdesign: Stapeln Sie 4 bis 32 Schichten beliebig für komplexe Layouts und hohe E/A-Dichte.

- EMI/EMC-Optimierung: Kürzere Rückleitungswege und eine gleichmäßige Schichtverteilung reduzieren die EMI/EMC-Risiken effektiv.

Kernprozessfähigkeiten

Verdeckte und vergrabene Durchkontaktierungen

- Durchmesser: φ 0,15 – 0,30 mm, Toleranz ± 5 µm

- Schichtstrukturen: 2+N+2, 1+N+1 usw.

- Mindestabstand: 0,3 mm (verdeckt) / 0,5 mm (eingebettet)

Laser-Mikro-Durchkontaktierungen

- Durchmesser: φ 0,10 mm durch direkte Laserbohrung, glatte Wand

- Tiefensteuerung: 1–2 mil (25–50 µm)

- Anwendungsfall: Verbindungen der mittleren Schicht und hohe

Sequentielle Laminierung

- Stapeloptionen: 1+N+1, 2+N+2, 2+2+N+2+2 usw. ± 5

- Temperatur-/Druckregelung: ± 2 °C und ± 0,1 bar

- Anzahl der Schichten: Vollständig anpassbar (4–32)

Via-Füllung & Via-Stecker

- Materialien: Leitfähige Kupferpaste oder Epoxidharz

- Ebenheit: ≤ 10 µm für gleichmäßige Ergebnisse

- Thermische Verstärkung: Bis zu 1 oz Kupferdicke positiv

Laser-Mikro-Durchkontaktierungen

- Optionen: 1–6 Unzen auf den inneren und äußeren Schichten

- Toleranz: ± 10 %

- Ideale Anwendung: ≥2 oz für hohe Leistung oder verbesserte Wärmeableitung

Alle Parameter können projektbezogen feinabgestimmt werden, um eine optimale Leistung der HDI-Leiterplatten in Anwendungen mit hoher Verdrahtungsdichte, Hochgeschwindigkeitssignalisierung und hoher Zuverlässigkeit zu gewährleisten.

Fähigkeiten

| Leistungsfähigkeit | Parameter und Highlights |

|---|---|

| Minimale Linienbreite/Abstand |

2,5 mil/2,5 mil (0,063 mm/0,063 mm) Hochdichte Leiterbahnführung, unterstützt 0201-0402-Bauteile. Spurentoleranz ±1 µm für konsistente Signale |

| Max. Anzahl der Schichten |

Bis zu 20-lagiger Stapel Unterstützt die sequentielle Laminierung im 1+N+1- und 2+N+2-Verfahren. Ideal für komplexe HDI-Leiterplattendesigns. |

| Min. CCL-Stärke |

Kernlaminat-Kupfer ≥50 µm (0,05 mm) Optional: Hochtemperaturbeständiges FR-4 und Spezialmaterialien Überragende mechanische Festigkeit und thermische Stabilität |

| Min. Dicke des Aufbaus |

Schichtweise Laminierung 35 µm (0,035 mm) Präzise Temperatur- und Druckregelung für flache Stapel Ermöglicht ultradünne HDI-Strukturen |

| Min. Microvia Entwurf |

Laser-Mikrobohrungen φ100 µm, Kontaktflächen φ200 µm Seitenverhältnis ≤1:1 Optimiert für hohe Signalintegrität bei differentiellen Signalen mit hoher Geschwindigkeit. |

| Min. Fertige PTH Größe |

Fertige Durchgangsbohrungen mit einem Durchmesser von φ0,15 mm (6 mil) Kompatibel mit BGAs mit einem Rastermaß von 0,5 mm. Glatte, verkupferte Wände für zuverlässiges Löten. |

| Impedanzkontrolle |

Impedanztoleranz ±5Ω oder ±10% Unterstützt differentielle 50Ω / 100Ω-Designs. Umfasst Impedanzsimulation und -verifizierung zur Reduzierung von Übersprechen. |

| RoHS-Zertifizierung |

Vollständig konform mit RoHS 2011/65/EU. 100 % bleifreies Verfahren Erfüllt die Anforderungen an Umweltschutz und grüne Lieferketten. |

| Bleifreie Konformität |

Unterstützt SAC305, SAC405 und andere bleifreie Legierungen. RoHS- und REACH-konform Verbesserte Lebensdauer bei thermischer Wechselbeanspruchung |

| Grünes Material, halogenfrei |

Halogenfreie (HF) Laminate erhältlich. Geringe Rauchentwicklung, ausgezeichnete Flammhemmung UL94V-0-zertifiziert für nachhaltige Fertigung. |

| Kupfergefüllte Mikrovias |

Optionen für die Via-Füllung (Kupfer oder Epoxidharz) Ebenheit nach dem Befüllen ≤10 µm, verbessert die Wärmeableitung und die mechanische Festigkeit. |

| Stapelbarkeit |

Bis zu 18-lagige HDI-Stapel Flexible Optionen für verdeckte/eingebettete Durchkontaktierungsstapel Unterstützt Kupferstärken von 1 oz bis 6 oz und Leiterplattendicken von 0,4 bis 3,2 mm. |

Industrielle Anwendungen für HDI-Leiterplatten

Schritt 1

Designverifizierung

DFM/DFT-Bericht: Automatisierte Analyse der Herstellbarkeit und Testbarkeit zur frühzeitigen Risikominimierung

Überprüfung von Schaltplan und Leiterplattendatei: Überprüft Gehäuse, Durchkontaktierungen, Stromversorgungsleitungen und Impedanz.

Schritt 2

Prototyp

Lieferung innerhalb von 24–48 Stunden: Kleinserienfertigung mit 100%iger Röntgen- und AOI-Inspektion.

Funktionale Validierung: Grundlegende IKT-Tests zur Bestätigung der Spezifikationen vor der nächsten Phase.

Schritt 3

Massenproduktion

Kapazitätsgarantie: SMT-Linien mit 100.000 Bauteilen pro Stunde/Tag, Durchkontaktierungsbestückung mit 50.000 Bauteilen pro Stunde/Tag

End-to-End-Verfolgung: RFID-Materialkontrolle, Online-AOI/ICT, FCT und vollständige Prozessprotokollierung

Schritt 4

Prüfung und Qualitätskontrolle

Online-AOI und Röntgenprüfung: 100% Abdeckung aller kritischen Lötstellen,>99,5 % Fehlererkennung

ICT & FCT: Hochdichte Prüfvorrichtungen simulieren den realen Betrieb.

Endkontrolle: Optionale Temperatur- und Feuchtigkeitsalterungs- sowie Vibrationstests zur Überprüfung der Zuverlässigkeit.

Schritt 5

Servicemodelle

Komplettlösung: Alles aus einer Hand – Leiterplattenfertigung, Bauteilbeschaffung, Bestückung und Prüfung

Teilweise Komplettlösung: Der Kunde liefert die wichtigsten Komponenten; wir beschaffen und integrieren die restlichen Teile

Kundenbeigestellte Komponenten: Der Kunde liefert Leiterplatte und Bauteile; wir übernehmen die präzise Bestückung und Prüfung

Schritt 6

Kundendienst nach dem Kauf

Technische Unterstützung: Ein fester Ansprechpartner aus dem Ingenieurteam steht Ihnen während des gesamten Projekts zur Verfügung und reagiert schnell auf Fragen zu Design oder Prozessen.

Rückverfolgbarkeit: Vollständige Produktions- und Testberichte mit Chargenverfolgung und Fehlerdiagnose

Industrielle Anwendungen für HDI-Leiterplatten

Häufig gestellte Fragen

High density interconnect printed circuit board is a circuit board that uses micro blind hole/buried blind hole technology to achieve high-density interconnect between different copper layers inside.

Compared with traditional PCBs, HDI PCBs have higher wiring density and smaller volume, which can meet the demand for electronic products to develop towards lightweight and high-performance.

In addition, HDI PCBs also exhibit superior performance in signal transmission speed, electrical performance, and reliability.

The manufacturing process of HDI PCBs involves multiple key technologies, among which laser drilling technology, electroplating filling technology, and lamination technology are the most critical.

HDI PCBs are widely used in various fields, especially in miniaturized electronic devices such as smartphones, tablets, and wearable devices.

In addition, with the increasing demand for high-performance and high reliability circuit boards in fields such as automotive electronics, medical electronics, and aerospace

HDI PCBs achieve high-density interconnection between different copper layers inside by using micro blind hole/buried blind hole technology and stacking technology.

Micro blind hole/buried blind hole technology enables wiring to be carried out in a smaller space, thereby increasing wiring density.

At the same time, multi-layer technology stacks multiple thin circuit boards together through multiple lamination and drilling processes, further increasing the number of wiring layers and the installation space for electronic components, thereby improving the overall wiring density.

HDI PCBs have multiple special requirements in the design and manufacturing process.

Firstly, due to the high wiring density of HDI PCBs, advanced EDA software is required for precise wiring during design.

Secondly, it is necessary to strictly control various process parameters during the manufacturing process, such as the aperture size of laser drilling and the filling quality of electroplating holes, to ensure the quality and performance of the product.

In addition, HDI PCBs also have special requirements for testing and inspection, requiring high-precision testing equipment and methods for electrical performance testing, reliability testing, etc.