تُعد اللوحات المطبوعة (PCB) العمود الفقري لمعظم المنتجات الإلكترونية، من الأجهزة القابلة للارتداء إلى أنظمة التحكم الصناعية.

أحد أبسط القرارات وأكثرها أهمية هو سماكة لوحة الـPCB. تؤثر السماكة على المتانة الميكانيكية، والمعاوقة، وتشتيت الحرارة، وحتى مدى توافق اللوحة داخل الهيكل. ورغم أن 1.6 مم (حوالي 0.062 بوصة) هي السماكة الأكثر شيوعًا، إلا أنها ليست الخيار الوحيد. اختيار السماكة المناسبة مبكرًا يجنبك إعادة التصميم المكلفة لاحقًا.

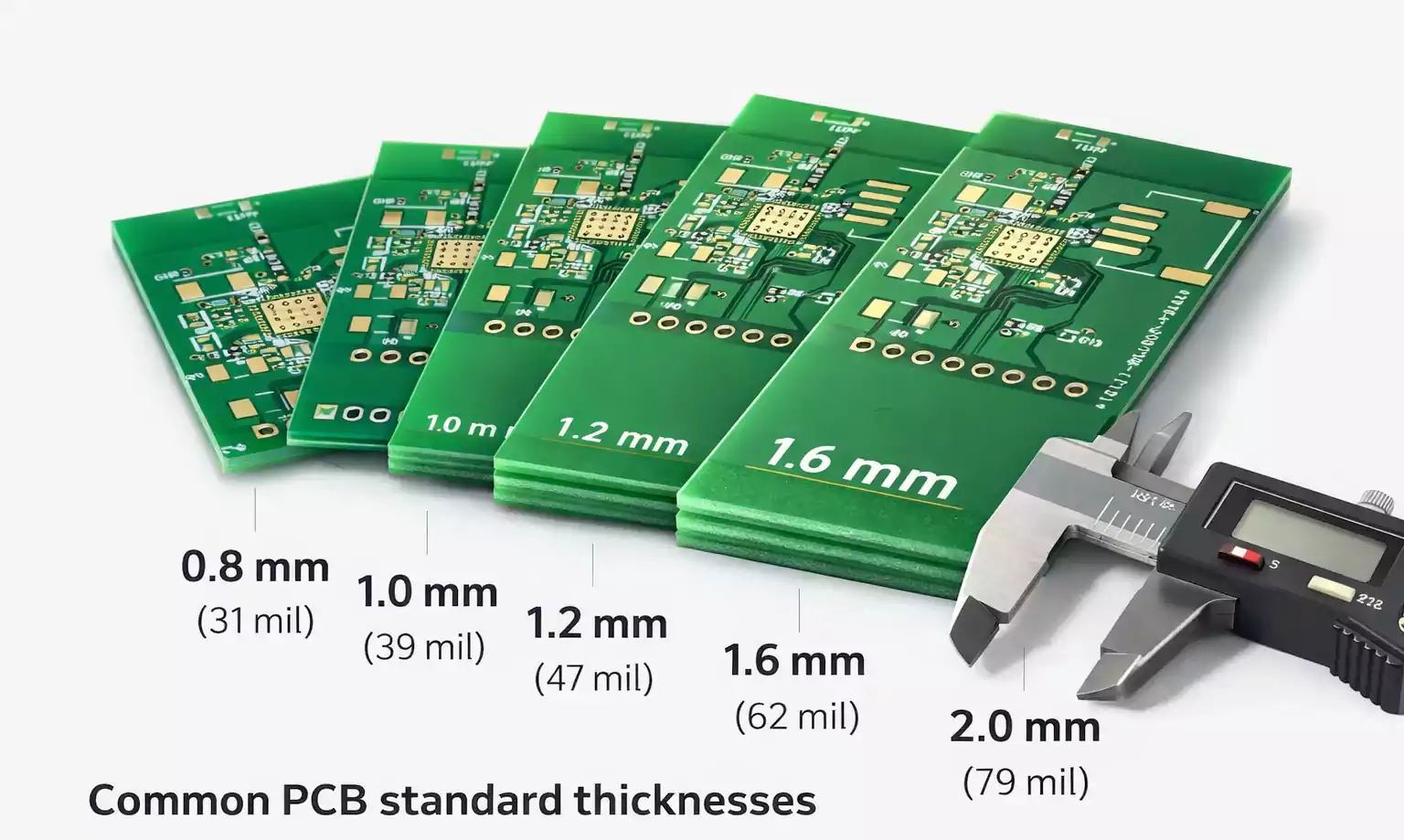

يشرح هذا الدليل السماكات القياسية للـPCB، ولماذا أصبحت 1.6 مم “المعيار الصناعي الفعلي”، وكيف تختار بين 0.8 و1.0 و1.2 و1.6 و2.0 مم بحسب منتجك.

لماذا تهم سماكة الـPCB؟

سماكة اللوحة تؤثر على أكثر من مجرد “صلابة” اللوحة:

- الأداء الكهربائي: المعاوقة ومسافات العازل بين الطبقات.

- الصلابة الميكانيكية: مقاومة الاهتزاز والمناولة.

- السلوك الحراري: انتشار الحرارة وتبديدها.

- توافق الموصلات والغلاف: كثير من الموصلات وأدلة البطاقات مصممة لسماكات محددة.

- التكلفة والعائد التصنيعي: السماكات القياسية تُبَسِّط التكديس والمواد وتخفض التكاليف.

مصطلح “السماكة النهائية” يعني السماكة بعد جميع العمليات—بما في ذلك طلاء النحاس وقناع اللحام والطباعة والإنهاء السطحي. هذه القيمة هي المهمة للتوافق الميكانيكي وللتجميع.

ماذا نعني بـ“السماكات القياسية للـPCB”؟

لا يوجد قانون عالمي واحد يحدد سماكات لوحات الـPCB، لكن الصناعة استقرت على عدة قيم عملية.

القيمة الأكثر انتشارًا هي 1.57 مم (0.062 بوصة) وغالبًا ما تُقَرَّب إلى 1.6 مم. يعود ذلك إلى بدايات مادة FR-4؛ حيث تم توحيد مكابس الترقق ورقائق النحاس وأدوات الحفر حول هذه السماكة. وما زالت موصلات الحافة وأدلة البطاقات مصممة في الغالب لـ 1.57–1.6 مم حتى اليوم.

ومع ذلك، توفر المصانع نطاقًا واسعًا من المواد والـprepreg، لذا تنتشر سماكات أخرى أيضًا. عادةً ما تكون سماحية تصنيع السماكة ±10٪ للّوحات السميكة (أكبر من 0.8 مم). أما اللوحات الرقيقة جدًا فقد تُطبَّق عليها سماحيات مطلقة مثل ±0.075 مم (±0.003 بوصة).

خيارات السماكة النهائية الشائعة

تدعم معظم المصانع القيم القياسية التالية (بالمليمتر والبوصة):

- 0.4 مم (16 mil): فائقة الرقة، تطبيقات شبه مرنة/الصلبة-المرنة

- 0.6 مم (24 mil): وحدات رقيقة، تصاميم ضيقة المساحة

- 0.8 مم (31 mil): أجهزة قابلة للارتداء وبطاقات

- 1.0 مم (39 mil): إلكترونيات استهلاكية رفيعة

- 1.2 مم (47 mil): لوحات استهلاكية متوازنة

- 1.6 مم / 1.57 مم (62 mil): المعيار الأكثر شيوعًا

- 2.0 مم (79 mil): تطبيقات قوية وطبقات أكثر

كما تُستخدم سماكات أخرى مثل 93 mil (2.36 مم) و125 mil (3.18 مم) للوحات السميكة/الظهرية متعددة الطبقات.

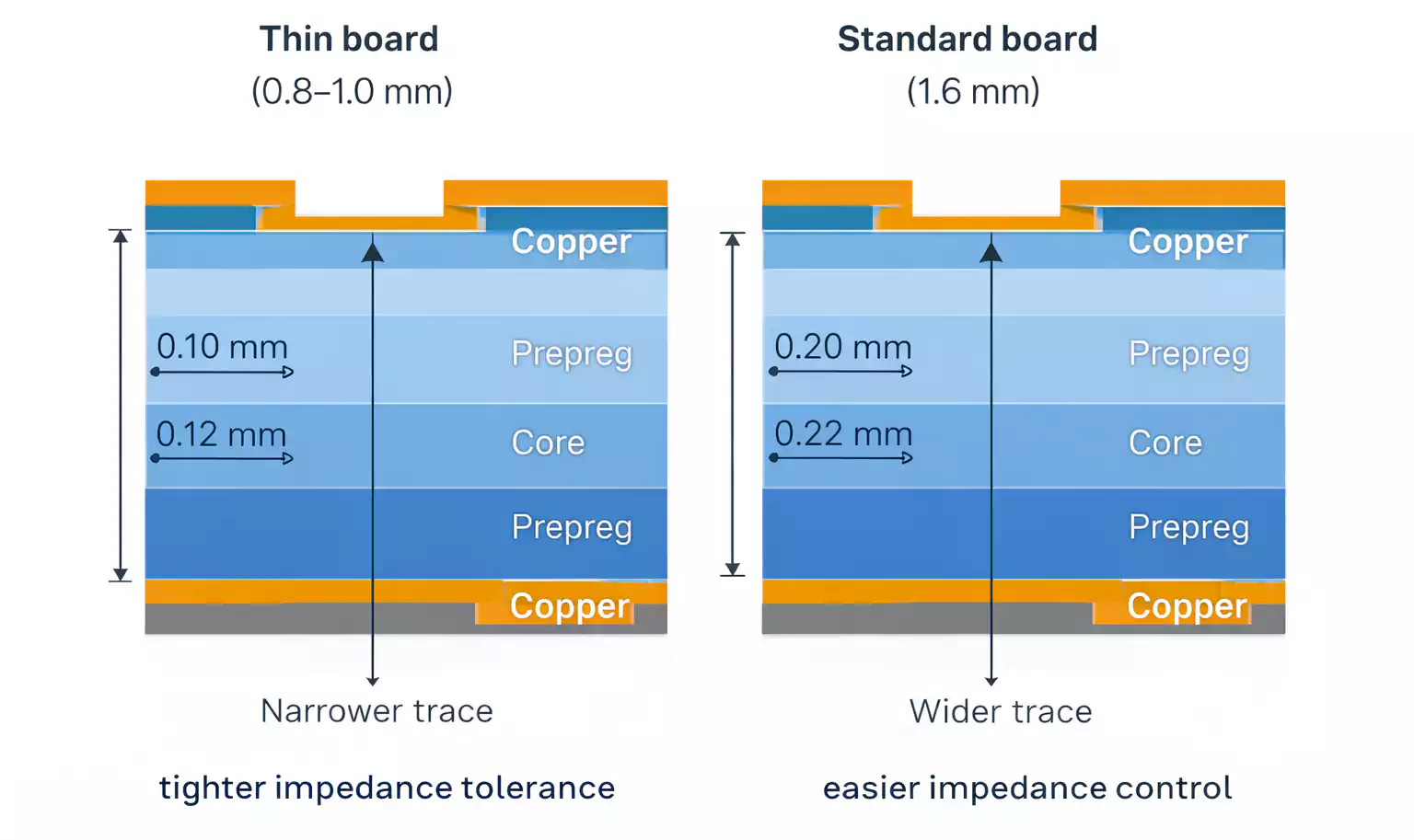

كيف تؤثر السماكة على التصميم الكهربائي؟

السماكة ترتبط مباشرةً بـ تكديس الطبقات (Stack-up) والتحكم في المعاوقة.

- في اللوحات الرقيقة يكون العازل بين طبقات النحاس أصغر، ولتحقيق معاوقة 50Ω أو تفاضلية 100Ω قد تحتاج إلى مسارات أضيق، وهذا أصعب تصنيعًا وأكثر حساسية للتفاوتات.

- في اللوحات السميكة يمكنك زيادة المسافات واستخدام مسارات أعرض، ما يحسن العائد ويُسهِّل التحكم في المعاوقة.

سمك النحاس يضيف أيضًا إلى السماكة النهائية. في لوحات النحاس الثقيل (مثل 2oz/ft² أو أكثر) يمكن أن يضيف الطلاء والنحاس الأساسي ≈0.1 مم لكل وجه. عند تصميم معاوقة مضبوطة، حدِّد سماكات النواة والـprepreg العازلة في التكديس، وليس السماكة النهائية فقط.

الملاءمة الميكانيكية والتجميع

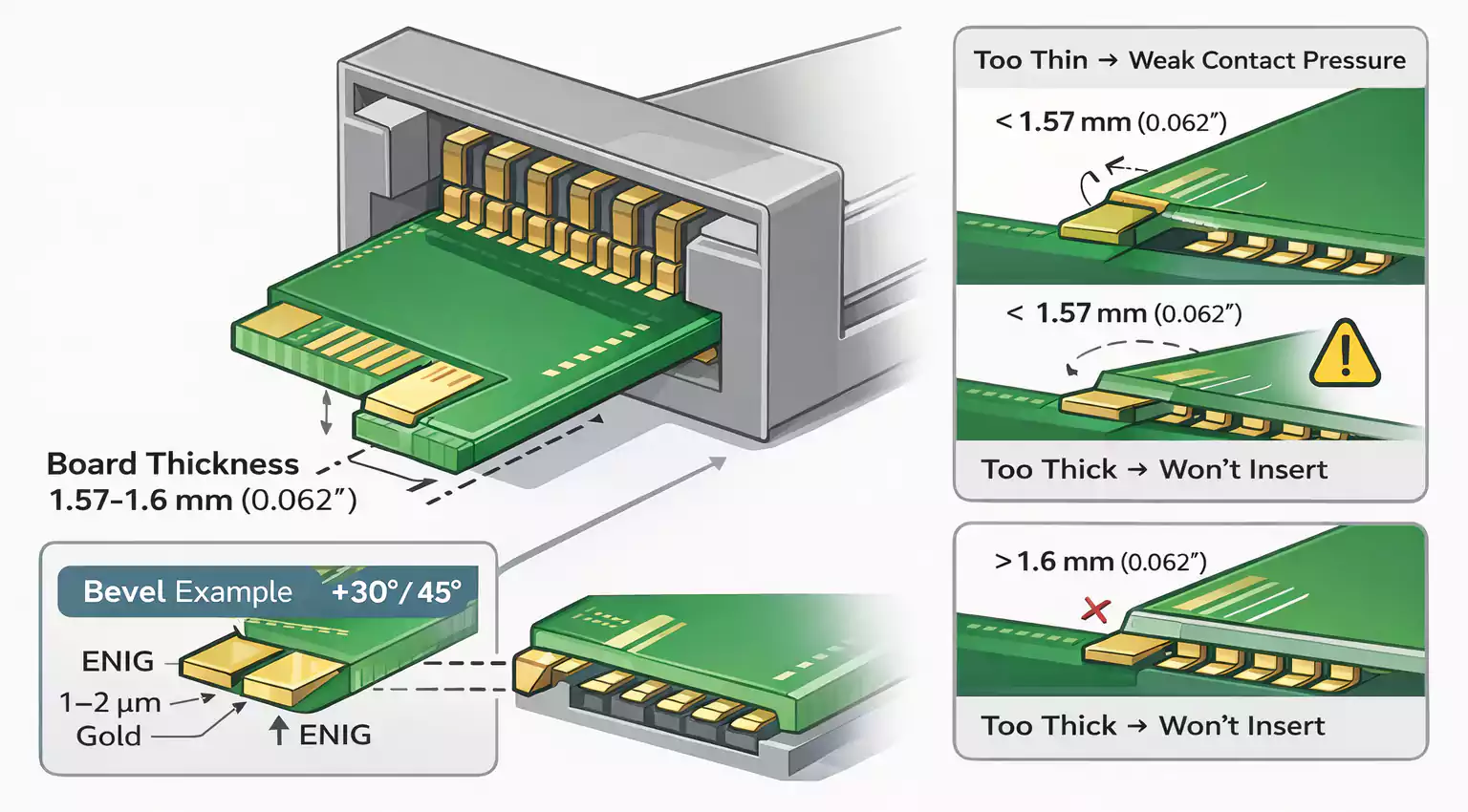

الملاءمة الميكانيكية أحد أهم أسباب انتشار 1.6 مم:

- موصلات حافة البطاقات وفتحات PCI/PCIe مصممة لـ 1.57 مم. إذا كانت لوحتك أرق فقد تقل قوة التلامس أو ينحرف الاصطفاف، وإذا كانت أسمك فقد لا تدخل أساسًا.

- الأعمدة اللولبية والدعامات والمشابك في الأغلفة البلاستيكية تتوقع ارتفاعات لوحة معينة؛ تغيير السماكة قد يغيّر محاذاة المكونات وعمق الربط.

- المناولة والانبعاج: اللوحات الرقيقة تنثني بسهولة أثناء وضع المكونات أو إعادة اللحام. في الإنتاج تُستخدم حواف/قضبان تثبيت ودعائم للحفاظ على الاستواء.

قاعدة عامة: إذا لم يكن لديك قيد حاد على المساحة، التزم بـ 1.6 مم لثبات ميكانيكي وسهولة التجميع.

اعتبارات حرارية وموثوقية

السماكة تؤثر على الحرارة والموثوقية:

- اللوحات السميكة تُوزع الحرارة أفضل وتقاوم التشوه الحراري، وتُفضَّل لدوائر القدرة والـLED والمكونات الثقيلة.

- اللوحات الرقيقة تسخن وتبرد بسرعة، ما قد يسبب انبعاجًا بعد إعادة اللحام.

- عدم توازن النحاس (مساحات نحاس كثيف قرب FR-4 عاري) يزيد التفاف اللوحات الرقيقة. للتقليل: استخدم تكديسًا متماثلًا وتعبئة نحاسية متوازنة.

السماكة النهائية تشمل قناع اللحام والإنهاءات مثل ENIG, HASL, OSP. تضيف هذه بضعة ميكرونات وقد تُغيِّر ملاءمة الموصل قليلًا. حدِّد دائمًا ما إذا كانت سماحية السماكة تشير إلى المادة الخام أو اللوحة النهائية.

كيف يؤثر اختيار المواد على السماكة؟

تُحدِّد النواة (Core) والـPrepreg السماكة النهائية. لمواد FR-4 درجات مختلفة، كما أن مواد السرعات العالية (Rogers, Megtron, Isola) تملك ثوابت عازلية Dk/Df ومحتوى راتنج مختلف. للحفاظ على هدف المعاوقة قد تحتاج لتعديل عدد طبقات الـprepreg أو سماكة رقائق النحاس. اختيار مواد ذات درجة انتقال زجاجي (TG) وتمدد حراري متقارب يساعد على بقاء اللوحة مسطحة مع تغيّر الحرارة.

عند الطلب، اطلب من المصنع رسم تكديس تفصيلي يوضح سماكة كل عازل ونحاس. هذا يضمن توافق السماكة النهائية مع المتطلبات الكهربائية والميكانيكية.

أسئلة شائعة

هل 1.6 مم معيار الصناعة الحقيقي؟

نعم. لقد كانت 1.57–1.6 مم المعيار الفعلي لعقود لأن الموصلات والجيكات والمواد تطورت حولها. إنها تقدم أفضل توازن بين الصلابة وسهولة التصنيع وتوفر المواد.

ما هي السماحية النمطية لسماكة الـPCB؟

غالبية المصانع تطبق ±10٪ للّوحات الأثخن من 0.8 مم. أما اللوحات الرقيقة جدًا (≤0.6 مم) فغالبًا ما تُستخدم لها سماحية مطلقة نحو ±0.075 مم.

أي سماكة أختارها لموصلات حافة البطاقات؟

استخدم 1.57–1.6 مم ما لم يذكر كتالوج الموصل غير ذلك. هذا النطاق يضمن ضغط تلامس مناسبًا وقوة إدخال صحيحة.

الخلاصة: كيف تختار السماكة المناسبة

ابدأ من قيودك الميكانيكية والتجميعية، ثم تحقق من المتطلبات الكهربائية والحرارية:

- إذا لم تكن هناك قيود حادة على المساحة، فاختر 1.6 مم—هذا الخيار الأكثر أمانًا والأقل تكلفة.

- للتصاميم الصغيرة جدًا أو القابلة للارتداء، تعمل 0.8–1.0 مم جيدًا لكن تحتاج دعامات/إطارات للتقليل من الانبعاج.

- للتطبيقات الصناعية أو القدرة العالية، تمنح 2.0 مم صلابة وسعة حرارية أعلى.

- أكّد دائمًا تفاصيل التكديس والسماحيات مع مصنعك قبل إطلاق ملفات Gerber.

اختيار السماكة الصحيحة مبكرًا يجعل منتجك أسهل تصنيعًا وتجميعًا وأعلى موثوقية.

العمل مع FastTurnPCB

في FastTurnPCB يمكن لفريقنا الهندسي مساعدتك على اختيار سماكة الـPCB القياسية المثلى وتقديم رسم تكديس مُعتمد قبل الإنتاج.

ندعم القياسات القياسية من 0.4 مم إلى 2.0 مم، مع إمكانات مخصصة عند الطلب.

إذا لم تكن متأكدًا من السماكة الأنسب، أرسل ملفاتك—وسنوصي بالخيار الأمثل من حيث الصلابة والمعاوقة والتكلفة.