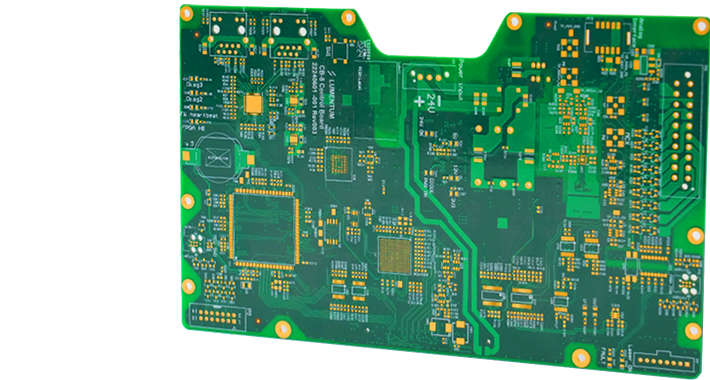

شركة تصنيع لوحات الدوائر المطبوعة عالية الكثافة

تصنيع وتجميع لوحات الدوائر المطبوعة عالية الكثافة المتقدمة

بصفتنا موردًا رائدًا للوحات الدوائر المطبوعة المرنة في الصين، نتخصص في تصنيع الدوائر المرنة عالية الجودة، بدءًا من النماذج الأولية السريعة وصولًا إلى تصنيع لوحات الدوائر المطبوعة المرنة بكميات كبيرة. حمّل ملفات Gerber الخاصة بك الآن للحصول على عرض أسعار سريع وموثوق.

مصنع لوحات الدوائر المطبوعة عالية الكثافة (HDI)

تستخدم لوحات الدوائر المطبوعة عالية الكثافة (HDI) ثقوبًا عمياء وثقوبًا مدفونة وثقوبًا دقيقة محفورة بالليزر لزيادة كثافة التوصيلات وسلامة الإشارة إلى أقصى حد. وبفضل عمليات التصفيح المتسلسل وملء الثقوب وسدها، توفر هذه اللوحات عددًا أكبر من القنوات ومسارات أقصر وتداخلًا أقل بين الإشارات في مساحة صغيرة.

المزايا الأساسية

- توفير المساحة على لوحة الدوائر المطبوعة: تعمل الثقوب الدقيقة والثقوب المدفونة على تقليل حجم لوحة الدوائر المطبوعة بأكثر من 30%، مما يعزز من صغر حجمها.

- أداء عالي السرعة: تدعم المسارات القصيرة والتحكم الموحد في المعاوقة معدلات نقل البيانات التفاضلية التي تصل إلى 28 جيجابت في الثانية.

- تصميم مرن متعدد الطبقات: يمكن تكديس 4 إلى 32 طبقة بحرية لتصميمات معقدة وكثافة عالية لمنافذ الإدخال/الإخراج.

- تحسين التوافق الكهرومغناطيسي: تساهم مسارات العودة الأقصر والتوزيع المنتظم للطبقات في تقليل مخاطر التداخل الكهرومغناطيسي بشكل فعال.

قدرات العمليات الأساسية

الثقوب العمياء والمدفونة

- القطر: φ 0.15 - 0.30 مم، هامش الخطأ ± 5 ميكرومتر.

- هياكل الطبقات: 2+N+2، 1+N+1، إلخ.

- الحد الأدنى للمسافة: 0.3 ملم (غير مرئي) / 0.5 ملم (مدفون)

الثقوب الدقيقة بالليزر

- القطر: 0.10 مم باستخدام الحفر بالليزر المباشر، جدار أملس.

- التحكم في العمق: 1-2 ميل (25-50 ميكرومتر)

- حالة الاستخدام: وصلات الطبقة الوسطى والطبقات العالية

التصفيح المتسلسل

- خيارات التكديس: 1+N+1، 2+N+2، 2+2+N+2+2، إلخ. ± 5

- التحكم في درجة الحرارة والضغط: ± 2 درجة مئوية و ± 0.1 بار

- عدد الطبقات: قابل للتخصيص بالكامل من 4 إلى 32 طبقة.

عبر التعبئة وعبر التوصيل

- المواد: معجون نحاسي موصل للكهرباء أو راتنج إيبوكسي.

- التسطيح: ≤10 ميكرومتر للتركيب

- تعزيز حراري: يصل سمك النحاس إلى 1 أونصة

الثقوب الدقيقة بالليزر

- الخيارات: 1-6 أونصة على الطبقات الداخلية والخارجية.

- التفاوت المسموح به: ± 10%

- الاستخدام الأمثل: ≥ 2 أونصة للطاقة العالية أو لتبديد الحرارة المحسّن

يمكن تعديل جميع المعلمات بدقة لكل مشروع لضمان الأداء الأمثل لدوائر HDI المطبوعة في تطبيقات التوصيل عالي الكثافة، ونقل الإشارات عالية السرعة، والتطبيقات عالية الموثوقية.

الإمكانيات

| القدرات | المعايير والميزات الرئيسية |

|---|---|

| الحد الأدنى. عرض الخط/المساحة |

2.5 مل/2.5 مل (0.063 ملم/0.063 ملم) توجيه عالي الكثافة، يدعم المكونات من نوع 0201 إلى 0402. تفاوت في التتبع ±1 ميكرومتر لإشارات متسقة |

| الحد الأقصى. عدد الطبقات |

يصل عدد الطبقات إلى 20 طبقة يدعم عملية الترقق المتسلسل من نوع 1+N+1 و 2+N+2. مثالي لتصميمات لوحات الدوائر المطبوعة عالية الكثافة المعقدة |

| الحد الأدنى. سُمك CCL |

سمك طبقة النحاس الأساسية ≥ 50 ميكرومتر (0.05 ملم) مواد FR-4 عالية الحرارة ومواد متخصصة اختيارية. قوة ميكانيكية فائقة واستقرار حراري ممتاز. |

| الحد الأدنى. سُمك البناء المتراكم |

التصفيح لكل طبقة بسمك 35 ميكرومتر (0.035 ملم). تحكم دقيق في درجة الحرارة والضغط للألواح المسطحة المتراصة. يتيح إنشاء هياكل HDI فائقة النحافة. |

| مين. تصميم ميكروفيا |

ثقوب دقيقة بالليزر بقطر 100 ميكرومتر، وسادات بقطر 200 ميكرومتر. نسبة العرض إلى الارتفاع ≤ 1:1 مصمم خصيصًا لضمان سلامة إشارة الإشارات التفاضلية عالية السرعة. |

| الحد الأدنى. حجم PTH النهائي |

ثقوب نافذة نهائية بقطر 0.15 ملم (6 ميل). متوافق مع حزم BGA ذات مسافة بينية 0.5 مم. جدران ناعمة مطلية بالنحاس لضمان لحام موثوق. |

| التحكم في المعاوقة |

تحمل المعاوقة ±5 أوم أو ±10%. يدعم تصميمات التفاضلية 50 أوم / 100 أوم. يتضمن محاكاة المعاوقة والتحقق منها لتقليل التشويش المتبادل. |

| شهادة RoHS |

متوافق تمامًا مع معيار RoHS 2011/65/EU. عملية خالية من الرصاص بنسبة 100% يلبي المتطلبات البيئية ومتطلبات سلسلة التوريد الخضراء. |

| الامتثال لمعايير خلو المنتج من الرصاص |

يدعم سبائك SAC305 وSAC405 وغيرها من السبائك الخالية من الرصاص.

متوافق مع معايير RoHS و REACH تحسين عمر التعب الناتج عن الدورة الحرارية. |

| مادة خضراء خالية من الهالوجين |

تتوفر صفائح خالية من الهالوجين (HF). دخان قليل، ومثبط لهب ممتاز حاصل على تصنيف UL94V-0 للتصنيع المستدام. |

| الثقوب الدقيقة المملوءة بالنحاس |

خيارات ملء الثقوب (بالنحاس أو الإيبوكسي) يبلغ مستوى التسطيح بعد عملية الملء ≤10 ميكرومتر، مما يحسن من تبديد الحرارة والقوة الميكانيكية. |

| Stack-Up Calitypabi |

ما يصل إلى 18 طبقة من طبقات HDI المكدسة. خيارات مرنة لتصميم ممرات التوصيل المخفية/المدفونة. يدعم أوزان النحاس من 1 أونصة إلى 6 أونصات وسماكات لوحات الدوائر من 0.4 إلى 3.2 ملم. |

تطبيقات صناعية للوحات الدوائر المطبوعة عالية الكثافة

الخطوة 1

التحقق من التصميم

تقرير تصميم قابلية التصنيع والاختبار: تحليل آلي لقابلية التصنيع والاختبار للقضاء على المخاطر في وقت مبكر.

مراجعة المخطط التخطيطي وملف لوحة الدوائر المطبوعة: تتضمن التحقق من المكونات، والثقوب الموصلة، وتوجيه خطوط الطاقة، والمقاومة الكهربائية.

الخطوة الثانية

النموذج الأولي

التوصيل خلال 24-48 ساعة: عمليات تصنيع بكميات صغيرة مع فحص كامل باستخدام الأشعة السينية وفحص بصري آلي.

التحقق الوظيفي: اختبار أساسي لتكنولوجيا المعلومات والاتصالات لتأكيد المواصفات قبل المرحلة التالية

الخطوة 3

الإنتاج بكميات كبيرة

ضمان القدرة الإنتاجية: خطوط تجميع المكونات السطحية بقدرة 100 ألف قطعة في الساعة/يومياً، وخطوط التجميع بتقنية الثقوب بقدرة 50 ألف قطعة في الساعة/يومياً.

التتبع الشامل: التحكم في المواد باستخدام تقنية RFID، والفحص البصري الآلي عبر الإنترنت (AOI/ICT)، واختبار الوظائف النهائية (FCT)، وتسجيل جميع مراحل العملية.

الخطوة الرابعة

الاختبار ومراقبة الجودة

الفحص البصري الآلي والأشعة السينية عبر الإنترنت: تغطية كاملة بنسبة 100% للنقاط الحرجة في الوصلات.>نسبة اكتشاف العيوب 99.5%

اختبار الدوائر المتكاملة واختبار الوظائف: تُحاكي تجهيزات عالية الكثافة عمليات التشغيل في العالم الحقيقي.

الفحص النهائي: اختبارات اختيارية للشيخوخة الحرارية والرطوبة واختبارات الاهتزاز لضمان الموثوقية.

الخطوة 5

نماذج الخدمة

حلول متكاملة: تصنيع لوحات الدوائر المطبوعة، وتوريد المكونات، والتجميع، والاختبار في مكان واحد

حلول متكاملة جزئياً: يزود العميل المكونات الرئيسية؛ ونتولى نحن توريد ودمج باقي المكونات

حلول التجميع والاختبار: يوفر العميل لوحات الدوائر المطبوعة والمكونات؛ ونتولى نحن عملية التركيب الدقيق والاختبار

الخطوة 6

دعم ما بعد البيع

الدعم الهندسي: مهندس متخصص متواجد طوال الوقت، استجابة سريعة لمشاكل التصميم أو العمليات.

إمكانية التتبع: تقارير إنتاج واختبار كاملة مع تتبع الدفعات وتشخيص المشكلات.

تطبيقات صناعية للوحات الدوائر المطبوعة عالية الكثافة

التعليمات

High density interconnect printed circuit board is a circuit board that uses micro blind hole/buried blind hole technology to achieve high-density interconnect between different copper layers inside.

Compared with traditional PCBs, HDI PCBs have higher wiring density and smaller volume, which can meet the demand for electronic products to develop towards lightweight and high-performance.

In addition, HDI PCBs also exhibit superior performance in signal transmission speed, electrical performance, and reliability.

The manufacturing process of HDI PCBs involves multiple key technologies, among which laser drilling technology, electroplating filling technology, and lamination technology are the most critical.

HDI PCBs are widely used in various fields, especially in miniaturized electronic devices such as smartphones, tablets, and wearable devices.

In addition, with the increasing demand for high-performance and high reliability circuit boards in fields such as automotive electronics, medical electronics, and aerospace

HDI PCBs achieve high-density interconnection between different copper layers inside by using micro blind hole/buried blind hole technology and stacking technology.

Micro blind hole/buried blind hole technology enables wiring to be carried out in a smaller space, thereby increasing wiring density.

At the same time, multi-layer technology stacks multiple thin circuit boards together through multiple lamination and drilling processes, further increasing the number of wiring layers and the installation space for electronic components, thereby improving the overall wiring density.

HDI PCBs have multiple special requirements in the design and manufacturing process.

Firstly, due to the high wiring density of HDI PCBs, advanced EDA software is required for precise wiring during design.

Secondly, it is necessary to strictly control various process parameters during the manufacturing process, such as the aperture size of laser drilling and the filling quality of electroplating holes, to ensure the quality and performance of the product.

In addition, HDI PCBs also have special requirements for testing and inspection, requiring high-precision testing equipment and methods for electrical performance testing, reliability testing, etc.